In der modernen industriellen Fertigung ist eine CNC-Werkzeugmaschine (Computer Numerical Control) der Grundstein für eine hochpräzise und hocheffiziente Produktion. Eine leistungsstarke CNC-Maschine ist ein hochintegriertes und komplexes Präzisionssystem, das aus folgenden Komponenten besteht 13 Kernkomponenten und Systeme in enger Zusammenarbeit arbeiten.

Diese detaillierte Aufschlüsselung gewährleistet, dass alle kritischen Funktionen, von Kontrolle zu hochpräzise Ausführung zu zusätzliche Unterstützung sind klar und umfassend dargestellt.

1. Eingabegerät

Das Eingabegerät ist das wichtigste Mittel zur Laden des CNC-Programms auf der Maschine. Dies kann von einer einfachen Tastatur für direkt G-Code Eingabeein USB-Laufwerk, das das vollständige Programm enthält, oder eine Form von drahtlose Kommunikation zum Herunterladen von Programmen von einem entfernten Computer.

2. Maschinensteuerungseinheit (MCU)

Die MCU ist die Sammlung von Software und Hardware, die für das Lesen der Eingangsdaten verantwortlich ist. G-Code und deren Umsetzung in konkrete Arbeitsanweisungen, denen die Maschine und ihre Werkzeuge folgen müssen. Als einer der kritischste Komponenten der gesamten Maschine, steuert die MCU die Servomotoren entlang der Achsen, stellt sicher, dass sich das Werkzeug nach Abschluss der Bewegung in der richtigen Position befindet, und steuert die Aktivierung des Werkzeugwechslers und des Kühlmittelsystems.

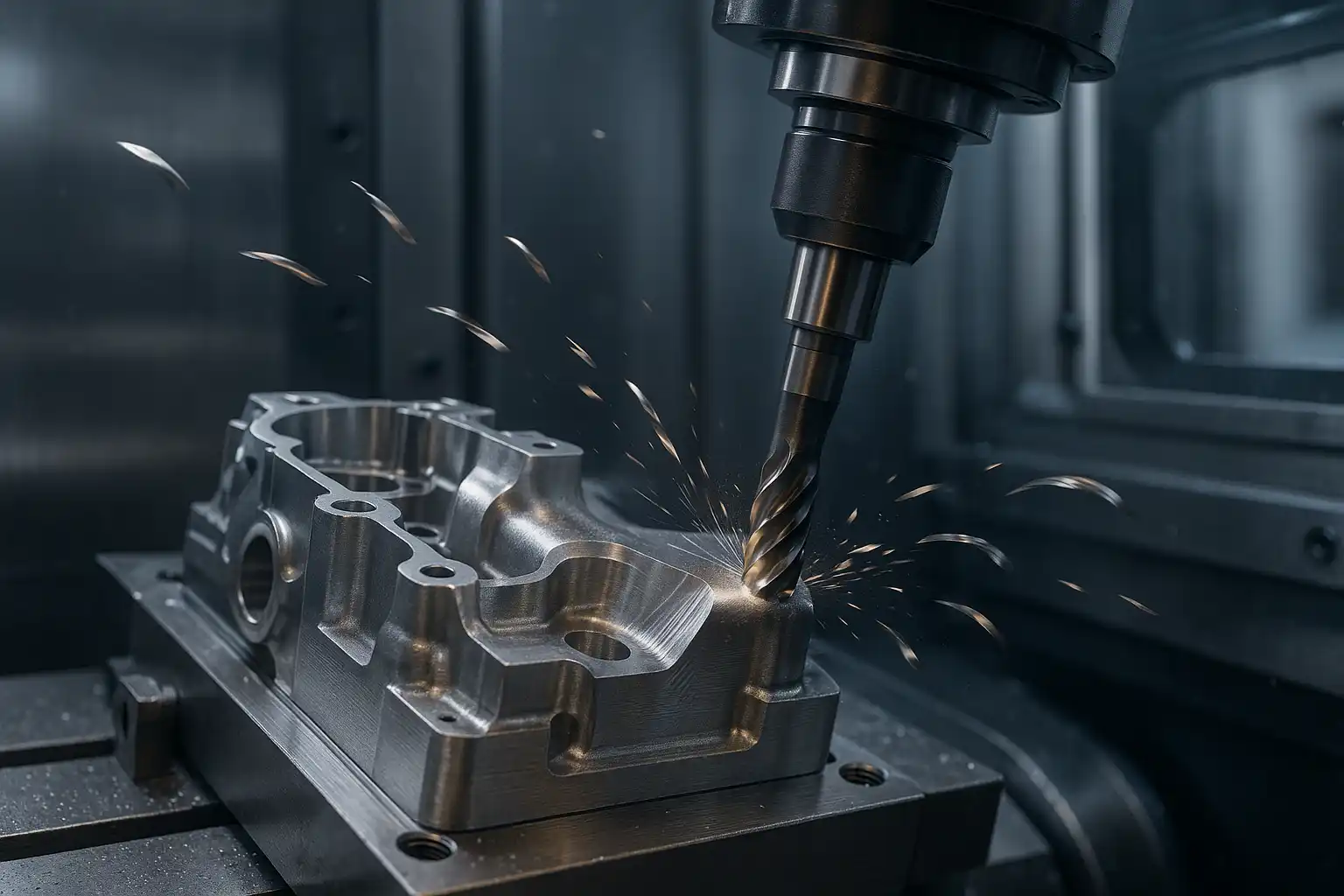

3. Werkzeugmaschine (Werkzeug/Magazin)

Dieser allgemeine Begriff bezieht sich auf jedes in der Maschine verwendete Schneidwerkzeug. Verschiedene CNC-Typen handhaben die Werkzeuge auf unterschiedliche Weise: CNC-Drehmaschinen halten das Werkzeug fest, während sich das rotierende Werkstück bewegt, während CNC-Fräsen das Werkzeug drehen und zu einem feststehenden Werkstück bewegen. Komplexer fünfachsig Maschinen bewegen beides. Diese Werkzeuge werden normalerweise in der Werkzeugmagazin (oder Werkzeugbibliothek)aus dem die Maschine bei Bedarf automatisch Werkzeuge entnimmt und zurückgibt.

4. Antriebssystem

Das Antriebssystem umfasst die Motoren, die das Werkzeug und das Maschinenbett bewegen. Bei herkömmlichen CNC-Fräsmaschinen bewegt sich das Bett horizontal (X- und Y-Achse) und das Werkzeug vertikal (Z-Achse). Bei CNC-Drehmaschinen bewegt sich das Werkzeug parallel zum rotierenden Werkstück. Servomotoren, Kugelumlaufspindeln und Linearführungen sind für dieses System unerlässlich, da sie dafür sorgen, dass sich alle Teile synchron und präzise bewegen.

5. Feedback-System

Das Feedback-System fungiert als Überprüfungsmechanismus für das Antriebssystem, entscheidend für Closed-Loop-Steuerung. Obwohl der Antrieb äußerst präzise ist, überprüft dieses System, ob das Teil die vorgesehene Position erreicht hat. Wenn eine Abweichung festgestellt wird, verwendet das System Encoder (Sensoren zur Messung der Bauteilposition), um Anpassungen in Echtzeit vorzunehmen. Sonden spielen ebenfalls eine Rolle, indem sie das tatsächliche Werkstück messen, um sicherzustellen, dass alles wie geplant abläuft.

6. Display-Einheit

Die Anzeigeeinheit ist das Instrument des Bedieners visuelle Schnittstelle. Es handelt sich um einen Bildschirm, der alle wichtigen Informationen während des Betriebs anzeigt, wie z. B. die Maschineneinstellungen, G-Codeund den aktuellen Betriebsstatus. Einige Maschinen verfügen über große, hochauflösende Bildschirme, auf denen umfangreiche Informationen angezeigt werden, während andere kleinere Bildschirme haben, die nur die wichtigsten Daten anzeigen.

7. Bett

Das Bett ist das strukturelle Grundlage wo das Rohmaterial platziert wird. Es weist zahlreiche Löcher oder T-Schlitze für die Montage Vorrichtungen die das Werkstück sichern. Während sich herkömmliche Betten horizontal bewegen, können moderne fünfachsige Betten auch rotieren. Bei CNC-Drehmaschinen sind der Werkzeughalter und der Reitstock auf dem Bett montiert, und das Rohmaterial wird vom Spannfutter gehalten.

8. Spindelstock

Der Spindelstock ist eine Schlüsselkomponente des CNC-Drehmaschinebefindet sich in der Regel auf der linken Seite. Er beherbergt die Hauptantriebszahnräder, Lager und Getriebe die das Spannfutter drehen. Der Spindelstock ist geschlossen, bietet aber häufig Zugangspaneele für Inspektion und Wartung.

9. Reitstock

Der Reitstock ist eine Drehbankkomponente, die dazu dient ein Ende eines langen, zylindrischen Werkstücks unterstützen während das Spannfutter das andere Ende hält und dreht. Es ist wichtig für Verhinderung von Materialverbiegung während der Bearbeitung. Es kann entlang der Z-Achse bewegt werden, um unterschiedliche Materiallängen aufzunehmen, was es ideal für die Bearbeitung von Wellen oder Schrauben macht.

10. Reitstockpinole

Die Pinole ist eine kegelförmige Struktur, die sich im Reitstock befindet und mit der Spindel und dem Futter ausgerichtet ist. Sie dreht sich frei und dient dazu, das Material zu halten zentriert. Bei längeren Werkstücken wird häufig ein Sackloch in das Ende des Materials gebohrt, in das die Pinole eingeführt wird und das eine starre Auflage bietet.

11. Fußschalter oder Pedale

Diese Pedale werden in der Regel nur auf Drehmaschinen verwendet, um schnell Aktivieren und Deaktivieren des Spannfutters und der Reitstockpinole. Ihre Hauptfunktion besteht darin, dem Bediener zu helfen ihre Hände frei machen für ein sichereres und einfacheres Be- und Entladen von Rohlingen und Fertigprodukten.

12. Chuck

Der Chuck ist ein Drehmaschinen-spezifische Werkstückhalterung dient zum Spannen und Drehen des Werkstücks während der Bearbeitung. Das Spannfutter wird in der Regel hydraulisch oder pneumatisch angetrieben und hat drei oder vier Backen. Drei-Backen-Futter sind selbstzentrierend; Vier-Backen-Futter ermöglichen eine unabhängige Bewegung der Backen und bieten eine höhere Präzision sowie die Möglichkeit, unregelmäßige oder exzentrische Formen zu halten.

13. Bedienfeld

Das Bedienfeld ist die Schaltzentrale der Maschine Hauptbetriebsstation. Es integriert das Eingabegerät, die Anzeigeeinheit, die Tastatur und verschiedene Steuertasten. Es wird in der Regel über eine Halterung an der Maschine montiert. einziehbarer ArmDadurch kann der Bediener das Gerät optimal positionieren.

Schlussfolgerung

In der modernen Präzisionsfertigung wird die Leistungsfähigkeit einer CNC-Werkzeugmaschine nie durch eine einzelne Komponente bestimmt, sondern durch die präzise Zusammenarbeit dieser 13 Kernsysteme. Von der CNC-Einheit das als Gehirn für die geregelte Rückkopplungselemente die eine Genauigkeit im Mikrometerbereich gewährleisten, ist jedes System entscheidend für die Gewährleistung der Geometrische Genauigkeit der Teile und Chargenkonsistenz. Unser tiefes Verständnis und die Beherrschung dieser Kerntechnologien sind die ultimative Garantie, die wir unseren Kunden bieten, die die CNC-gefräste Teile von höchster Qualität.

Fordern Sie Ihre kompetente Fertigungslösung an

Sie haben sich über die 13 Kernsysteme die unsere Fähigkeiten in der Präzisionsfertigung untermauern. Diese Technologien gewährleisten, dass wir die strengsten Toleranzanforderungen der Branche erfüllen und mit den komplexesten Materialien arbeiten können. Wenn Sie einen Partner suchen, der Folgendes garantieren kann Chargenkonsistenz und höchste Genauigkeit für Ihre Teile, bitte Lösungen für die Präzisionsfertigung anfordern heute.