Einleitung: Der Beginn einer neuen Ära der Präzisionsfertigung

In der modernen Fertigungslandschaft hält das unerbittliche Streben nach höherer Präzision, komplexeren Geometrien und kürzeren Produktionszyklen an. Vor diesem Hintergrund ist die 5-Achsen-Bearbeitungstechnik hat sich rasch zu einer entscheidenden Kraft für den industriellen Fortschritt entwickelt. Dieses fortschrittliche Schneidverfahren, das mit Hilfe der Computer Numerical Control (CNC)-Technologie betrieben wird, stellt Teile von höchster Qualität her. Es funktioniert nach ähnlichen Prinzipien wie die Bildhauerei, bei der schrittweise überschüssiges Material von einem massiven Block entfernt wird, bis das gewünschte Endobjekt entsteht.

Der Kern der 5-Achsen-Technologie liegt in seiner einzigartigen Synchronisationsfähigkeit, die es ihm ermöglicht, ein Schneidwerkzeug oder Werkstück gleichzeitig in fünf verschiedenen Achsen zu bearbeiten. Diese Funktionalität steigert die Präzision, Komplexität und Effizienz von Bearbeitungsvorgängen erheblich und erweitert damit die Grenzen der Fertigung.

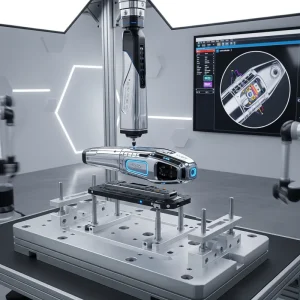

Dieses Bild zeigt ein typisches Szenario in der modernen Fertigung, wo die 5-Achsen-Bearbeitung die präzise und effiziente Herstellung komplexer Teile ermöglicht. Es verdeutlicht die Rolle von Automatisierung und CNC-Technologie bei der Gestaltung der Zukunft der industriellen Produktion.

Dabei handelt es sich nicht nur um eine inkrementelle Verbesserung gegenüber den traditionellen Methoden, sondern um einen grundlegenden Paradigmenwechsel von sequentiellen Verfahren mit mehreren Aufspannungen hin zu integrierten Verfahren mit einer Aufspannung. Dieser Leitfaden vermittelt technischen Fachleuten ein umfassendes Verständnis der 5-Achsen-Bearbeitung. Er behandelt die grundlegenden Prinzipien, Vorteile, Herausforderungen, industriellen Anwendungen und Best Practices sowie die wichtigsten Best Practices für eine effektive Implementierung und Optimierung. Für einen umfassenderen Überblick können Sie auch unseren Artikel zu folgenden Themen lesen 5-Achsen-CNC-Bearbeitung: Vorteile, Möglichkeiten und Anwendungen.

1. Die Grundprinzipien der 5-Achsen-Bearbeitung: Die Kunst der Beyond-3D-Bewegung

Erklärung der fünf Achsen der Bewegung (X, Y, Z, A, B/C)

Traditionell CNC-Maschinen bewegen sich in erster Linie entlang dreier linearer Achsen: der X-Achse (horizontale Bewegung), der Y-Achse (vertikale Bewegung) und der Z-Achse (Tiefe oder Bewegung zum/vom Werkstück). 5-Achsen-Maschinen behalten diese drei grundlegenden linearen Achsen bei und führen zwei zusätzliche Drehachsen ein:

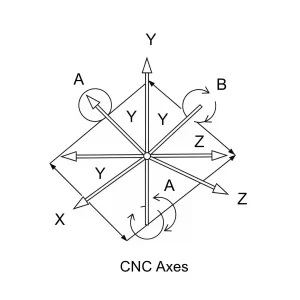

Dieses Prinzipdiagramm erklärt anschaulich die fünf Bewegungsachsen (X, Y, Z linear und A, B/C rotierend), die die 5-Achsen-Bearbeitung definieren. Das Verständnis dieser Bewegungsachsen ist grundlegend für das Erfassen der fortschrittlichen Möglichkeiten der 5-Achsen-CNC-Technologie.

- A-Achse: Diese Drehachse dreht sich in der Regel um die X-Achse, so dass das Schneidwerkzeug oder das Werkstück selbst gekippt werden kann. Diese Fähigkeit erleichtert die Bearbeitung aus verschiedenen Winkeln und Ausrichtungen.

- B-Achse: Die B-Achse beinhaltet eine Drehung um die Y-Achse. Ähnlich wie die A-Achse ermöglicht die B-Achse das Kippen und Schwenken, was eine größere Freiheit bietet, sich dem Werkstück aus verschiedenen Perspektiven zu nähern.

- C-Achse: In einigen Konfigurationen stellt die C-Achse eine Drehung um die Z-Achse dar, wie sie häufig bei Zapfentischaufbauten vorkommt. Die "fünf" in 5-Achsen bezieht sich auf die Gesamtzahl der Richtungen, in die sich das Schneidwerkzeug bewegen kann. Diese beiden zusätzlichen Drehachsen ermöglichen eine erweiterte Rotation und Bewegung und gewährleisten einen optimalen Kontakt zwischen dem Schneidwerkzeug und dem Material. Dieser Simultanbetrieb ist von entscheidender Bedeutung, denn er ermöglicht die Bearbeitung von bis zu fünf Flächen eines Werkstücks in einer einzigen Aufspannung. Wenn Sie mehr über die grundlegenden Achsen erfahren möchten, lesen Sie unseren Leitfaden über Was sind die 5 Achsen bei der CNC-Bearbeitung?.

Warum ist die gleichzeitige Bewegung so wichtig?

Bei der Integration der A- und B- (oder C-) Achsen geht es nicht nur darum, mehr Freiheitsgrade hinzuzufügen. Ihre tiefgreifende Wirkung liegt darin, dass sie dem Schneidwerkzeug ermöglicht, während des gesamten Bearbeitungsprozesses eine optimale, oft tangentiale Beziehung zur Werkstückoberfläche aufrechtzuerhalten. Diese Fähigkeit, tangential zur Schnittfläche zu arbeiten, führt direkt zu einer verbesserten Bearbeitungsqualität und Effizienz, da mit jedem Werkzeugdurchgang mehr Material abgetragen werden kann. Entscheidend ist, dass dadurch das nachteilige Problem der linearen Geschwindigkeit von Null im Mittelpunkt eines Kugelkopffräsers - eine häufige Einschränkung bei der 3-Achsen-Bearbeitung, die zu schlechter Oberflächengüte und beschleunigtem Werkzeugverschleiß führt - entschärft wird. Dieser technische Vorteil ist einer der Hauptgründe für die 5-Achsen-Bearbeitung's Überlegenheit: Die Maschine kann nicht nur auf mehr Bereiche zugreifen, sondern auch qualitativ hochwertigere Schnitte in diesen Bereichen durchführen. Dies führt direkt zu einer besseren Oberflächengüte, wodurch sich die Notwendigkeit kostspieliger Nachbearbeitungen wie Polieren deutlich verringert oder ganz entfällt und die Werkzeugstandzeit erheblich verlängert wird, was zu erheblichen Kosten- und Qualitätsvorteilen führt.

Wichtigste 5-Achsen-Maschinenkonfigurationen

Die grundlegende Unterscheidung zwischen verschiedenen Arten von 5-Achsen-Maschinen liegt in der Anordnung ihrer Drehachsen: entweder innerhalb eines schwenkbaren Werkzeugkopfes, der auf feststehendem Material arbeitet, oder durch einen beweglichen Tisch, der dabei das Werkstück selbst bewegt.

-

Integrierter Schwenkzapfentisch

- (typischerweise A-C-Drehachsen-Konfiguration): Bei dieser Konfiguration wird der Bewegungsbereich durch die Bewegung des Tisches erreicht, wodurch sie sich besonders für das sichere Spannen größerer Werkstücke eignet. Sie bietet überragende Hinterschneidungsmöglichkeiten mit einem typischen Drehbereich von +/-110 Grad und übertrifft damit die Drehgrenzen vieler Schwenkkopfkonstruktionen. Diese Bauweise trägt zu einem größeren effektiven Arbeitsvolumen bei, da der von einem schwenkbaren Werkzeugkopf beanspruchte Raum nicht berücksichtigt werden muss. Diese Konfiguration wird häufig von Werkstätten bevorzugt, die von der 3-Achsen- auf die 5-Seiten-Bearbeitung umsteigen, da ihr Ansatz konzeptionell ähnlich zu ihren bestehenden linearen Bearbeitungsprozessen ist.

-

Schwenkbarer Kopf mit Drehtisch

- (typischerweise B-C-Drehachsen-Konfiguration): Bei dieser Anordnung bewegt sich der Spindelkopf der Maschine um einen feststehenden Tisch. Sie eignet sich am besten für die Bearbeitung schwerer Werkstücke, da das Werkstück statisch auf dem Tisch bleibt. Der große, stationäre Tisch bietet eine überragende Vielseitigkeit und ermöglicht das Anbringen von Schraubstöcken, um die Bearbeitung der sechsten Seite eines Werkstücks zu erleichtern, oder die Durchführung traditioneller 3-Achsen-Arbeiten gleichzeitig mit 5-Achsen-Bearbeitungen. Da der Schwenkkopf selbst das Werkzeug neigt, wird die Kollision des Werkzeugs mit dem Spindelkopf der Maschine minimiert, was einen besseren Zugang des Werkzeugs zum Werkstück ermöglicht. Diese Konfiguration verbessert auch die Spankontrolle, wenn die Maschine horizontal betrieben wird.

-

Wandersäulen-Design:

- Diese 5-Achsen-Maschine zeichnet sich durch eine erhöhte Steifigkeit und Stabilität aus, da die Bewegungen der primären Maschinenkomponenten minimiert werden. Diese inhärente Stabilität trägt wesentlich zum Erreichen einer überragenden Wiederholgenauigkeit und Konstruktionswiederholbarkeit bei.

Die detaillierte Ausarbeitung der verschiedenen 5-Achsen-Maschinen-Konfigurationen (Schwenkzapfen vs. Schwenkkopf) und ihre spezifischen Vorteile (z. B. Handhabung schwerer Teile, überlegene Hinterschneidungsmöglichkeiten, Maximierung des Arbeitsvolumens, Optimierung der Spankontrolle und Vielseitigkeit) zeigen deutlich, dass die Wahl eines 5-Achsen-Maschine ist weit davon entfernt, eine Einheitsentscheidung zu sein. Vielmehr handelt es sich um eine strategische Entscheidung, die sich sorgfältig an den typischen Merkmalen der zu bearbeitenden Teile (wie Größe, Gewicht, geometrische Komplexität und das Vorhandensein spezifischer Merkmale wie Hinterschneidungen) und den allgemeinen Produktionszielen (z. B. die Priorität eines maximalen Arbeitsvolumens gegenüber der Fähigkeit, extrem schwere Komponenten zu bearbeiten) orientieren muss. Einen detaillierteren Einblick in diese Konfigurationen finden Sie in unserem Artikel über Typen von 5-Achsen-CNC-Maschinen: Zapfen- vs. Schwenkkopfkonstruktionen.

5-Achsen vs. 3-Achsen, 3+2-Achsen-Bearbeitung: Hauptunterschiede

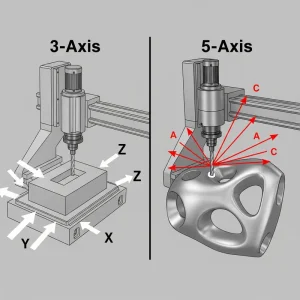

Dieses Diagramm verdeutlicht die grundlegenden Unterschiede zwischen der 3-Achsen- und der 5-Achsen-Bearbeitung und hebt die erweiterte Werkzeugbewegung und Werkstückzugänglichkeit hervor, die durch die zwei zusätzlichen Drehachsen bei der 5-Achsen-CNC-Bearbeitung ermöglicht werden. Diese Fähigkeit ist entscheidend für die Reduzierung der Rüstzeiten und das Erreichen einer höheren Präzision.

| Merkmal/Aspekt | 3-Achsen-Bearbeitung | 3+2-Achsen-Bearbeitung (Positionale 5-Achsen) | 5-Achsen-Bearbeitung (Simultan) |

|---|---|---|---|

| Anzahl der Achsen | X, Y, Z | X, Y, Z + 2 rotierende Achsen | X, Y, Z + 2 rotierende Achsen |

| Drehachse Funktion | Keine | Achsen positionieren Teil/Werkzeug auf festen Winkel, dann erfolgt 3-Achsen-Bearbeitung | Die Achsen bewegen sich während der Zerspanung kontinuierlich und gleichzeitig, wodurch ein optimaler Kontakt zwischen Werkzeug und Werkstück gewährleistet wird. |

| Gleichzeitige Bewegung | Nein | Nein (positionsabhängig, nicht kontinuierlich) | Ja (zeitgleich) |

| Setup-Anforderungen | Erfordert oft mehrere manuelle Einstellungen | Weniger als 3-Achsen, mehrseitige Teile werden oft "in einem Stück" gefertigt | Die meisten komplexen Teile erfordern nur eine Einrichtung |

| Werkzeuglänge/Steifigkeit | erfordert oft längere Werkzeuge, was zu einer geringeren Steifigkeit führt | Ermöglicht kürzere, steifere Schneidwerkzeuge | Ermöglicht kürzeste, steife Werkzeuge |

| Oberfläche | Am besten für einfache, flache Oberflächen und einfache Schnitte | Geeignet für steile Wände, Hinterschneidungen in Hohlräumen und komplizierte Merkmale | Ideal für extreme Geometrien, komplexe gekrümmte Oberflächen, komplizierte Designs, konturierte Kanten |

| Teil Komplexität | Niedrig | Mittel | Hoch |

| Primäre Anwendungen | Ebenflächen, Grundbauteile (z. B. rechteckige Platten) | Schruppbearbeitungen, Positionierung für schnellere Vorschubgeschwindigkeiten, mehrseitige Teilemerkmale | Veredelungsarbeiten, Luft- und Raumfahrt, Medizin, Militär, Energiekomponenten |

| Komplexität der Programmierung | Unter | Mittel | Höher |

| Anfängliche Kosten | Unter | Niedriger als simultane 5-Achsen, höher als 3-Achsen | Höchste |

| Zykluszeit | Länger durch Mehrfachaufstellung | Verringert | Erheblich reduziert |

| Menschliches Fehlerpotenzial | Höher aufgrund der manuellen Neupositionierung | Erheblich reduziert | Erheblich reduziert |

2. Warum 5-Achsen wählen? Unvergleichliche Vorteile erklärt

5-Achsen-Bearbeitungstechnologie nimmt in der modernen Fertigung eine zentrale Stellung ein, da sie eine Reihe von Vorteilen bietet, die mit traditionellen Bearbeitungsmethoden nur schwer zu erreichen sind.

Unerreichte Präzision für komplexe Geometrien

5-Achsen-Bearbeitung ist bekannt für die Herstellung von Teilen höchster Qualität. Die erweiterten fünf Bewegungsachsen bieten von Natur aus eine deutlich höhere Präzision als die herkömmliche 3-Achsen-Bearbeitung. Diese Technologie eignet sich hervorragend für die Bearbeitung komplexer Geometrien und Konturen und ermöglicht die effiziente und genaue Fertigung von Teilen mit glatten Formen und komplizierten Konturkanten.

Dieses Bild veranschaulicht die außergewöhnliche Fähigkeit der 5-Achsen-Bearbeitung, komplexe Geometrien und komplizierte Designs mit unübertroffener Präzision herzustellen. Solche Präzisionsteile sind für anspruchsvolle Bereiche wie Luft- und Raumfahrtkomponenten und fortschrittliche mechanische Systeme von entscheidender Bedeutung.

Der Hauptvorteil der Maschine liegt in ihrer Fähigkeit, hochkomplexe Formen zu bearbeiten, einschließlich solcher, die durch Spezifikationen für geometrische Bemaßung und Tolerierung (GD\&T) definiert sind. Dazu gehört die mühelose Erstellung komplizierter Kurven, Winkel und Konturen, wie sie für Triebwerkskomponenten in der Luft- und Raumfahrt erforderlich sind, ebenso wie komplexe mehrseitige Teile. Wie wir im Abschnitt "Branchenfokus" näher erläutern werden, haben führende Hersteller wie MINHE mit ihren hochmodernen 5-Achsen-Simultanbearbeitung können außergewöhnliche Präzision und Effizienz für anspruchsvolle Geometrien bieten. Dadurch können sie die Anforderungen an extreme Präzision in anspruchsvollen Branchen wie der Luft- und Raumfahrt und der Medizintechnik erfüllen.

Signifikant reduzierte Rüst- und Zykluszeiten

5-Achsen-Maschinen verkörpern einen "One-and-Done"-Ansatz und besitzen die inhärente Fähigkeit, das Werkstück zu drehen und auf alle seine Oberflächen in einem einzigen Arbeitsgang zuzugreifen, wodurch die Notwendigkeit einer manuellen Neupositionierung, die bei der 3-Achsen-Bearbeitung üblich ist, entfällt. Diese Fähigkeit reduziert drastisch die Notwendigkeit für mehrfaches Rüsten und manuelles Teilehandling, was den gesamten Fertigungsprozess rationalisiert und die Gesamteffizienz erheblich steigert. Die Reduzierung der Rüstvorgänge führt direkt zu kürzeren Vorlaufzeiten und erheblich kürzeren Zykluszeiten bei der Teileproduktion. Weniger Umpositionierungsschritte sparen nicht nur wertvolle Zeit, sondern verbessern auch die betriebliche Gesamteffizienz, was zu schnelleren Produktionszeiten und höherem Durchsatz führt. Der "One-and-Done"-Ansatz und die signifikante Reduzierung der "Werkstück-Neupositionierung" adressieren direkt einen kritischen Schmerzpunkt der traditionellen Bearbeitung: menschliche Fehler und Präzisionsverluste, die durch mehrfaches manuelles Einrichten entstehen. Durch die Beibehaltung einer konsistenten "Null-" oder "Ausgangsposition" während des gesamten Bearbeitungsprozesses, 5-Achsen-Technologie verbessert die "Feature-to-Feature-Genauigkeit" erheblich. Dies ermöglicht es Unternehmen wie MINHE, die effiziente Fertigungsdienstleistungen anbieten, schnelle Durchlaufzeiten zu erreichen und ihren Kunden kostengünstige Lösungen anzubieten.

Hervorragende Oberflächengüte und verlängerte Werkzeuglebensdauer

Diese Detailansicht verdeutlicht den dynamischen Zerspanungsprozess bei der 5-Achs-Bearbeitung, bei dem ein optimierter Werkzeugeingriff zu einer hervorragenden Oberflächengüte und einer längeren Werkzeugstandzeit führt. Die Präzision der CNC-Bearbeitung wird durch den kontrollierten Materialabtrag deutlich.

5-Achsen-Bearbeitung ermöglicht effizientere Schnittwinkel, was direkt zur Erzielung hervorragender Oberflächengüten beiträgt und die Werkzeugstandzeit erheblich verlängert. Die Beibehaltung der tangentialen Ausrichtung des Schneidwerkzeugs zur Schnittfläche ist entscheidend für die Optimierung der Bearbeitungsqualität und -effizienz. Ein großer Vorteil ist die Möglichkeit, das nachteilige Problem der linearen Geschwindigkeit von Null im Mittelpunkt eines Kugelkopffräsers zu vermeiden - ein häufiges Phänomen bei der 3-Achsen-Bearbeitung, das die Oberflächenqualität stark beeinträchtigt. Durch die Positionierung des Werkstücks näher am Schneidwerkzeug können kürzere, steifere Werkzeuge verwendet werden. Diese kürzeren Werkzeuge sind von Natur aus weniger anfällig für Vibrationen bei höheren Schnittgeschwindigkeiten, was sich direkt und positiv auf die endgültige Oberflächengüte auswirkt. Die verbesserte Werkzeugstandzeit ist ein direktes Ergebnis der Fähigkeit der Maschine, optimale Schnittpositionen und eine konstante Spanbelastung aufrechtzuerhalten. Durch das Erreichen höherer Präzision und hervorragender Oberflächengüten direkt im Bearbeitungsprozess werden nachfolgende Nachbearbeitungen wie Schleifen oder Polieren oft überflüssig, was sowohl Zeit als auch Kosten spart. Die Fähigkeit von MINHE zur Präzisionsbearbeitung mit Toleranzen von bis zu ±0,01 mm ist ein Beweis für die Vorteile von 5-Achsen-Bearbeitung bei der Erzielung hervorragender Oberflächengüten.

Erhöhte Designfreiheit und Teilekomplexität

Die inhärente Fähigkeit, sich einem Werkstück aus mehreren Winkeln zu nähern, bietet eine unvergleichliche Flexibilität und ermöglicht die Ausführung komplexer und zuvor schwieriger Schnitte. 5-Achsen-Maschinen verfügen über die einzigartige Fähigkeit, die kompliziertesten und hochwertigsten Teile zu schneiden und zu produzieren, einschließlich hochkomplexer gekrümmter 3D-Oberflächen. Diese Technologie eignet sich ideal für die Herstellung von Bauteilen, die extrem komplexe Geometrien erfordern, eine hohe Qualität aufweisen, enge Toleranzen erfordern oder sogar für die Durchführung traditioneller Bearbeitungsvorgänge auf ungeraden oder geneigten Oberflächen. Die Aussage "Zugang zu Bereichen, die für eine 3-Achsen-Maschine schwierig oder unmöglich wären" zeigt, dass diese Technologie mehr als eine inkrementelle Verbesserung ist; sie ermöglicht grundsätzlich völlig neue Fertigungsmöglichkeiten. Der Durchbruch bei der "Bearbeitung von Teilen mit extremer geometrischer Komplexität" und der Umgang mit der "einzigartigen und geometrisch komplexen Natur der Teile" bestätigt dies weiter. Dies positioniert 5-Achsen-Bearbeitung als leistungsfähiger Innovationsmotor, der Ingenieure und Designer von den Zwängen traditioneller Fertigungsverfahren befreit. Eine ausführliche Anleitung für die Konstruktion solcher Teile finden Sie in unserem Artikel über Konstruktion von Teilen für die 5-Achsen-CNC-Bearbeitung: Bewährte Praktiken und Fallstricke.

Gesamtwirtschaftlichkeit und Produktivitätsgewinne

Trotz eines höheren Anfangsinvestitionsaufwands, 5-Achsen-Bearbeitung kann sich auf lange Sicht als eine äußerst kostensparende und produktive Investition erweisen. Sie verkürzt die gesamte Produktionsprozesskette drastisch und vereinfacht das Produktionsmanagement, die Planung und die Terminierung, insbesondere bei komplexen Werkstücken. Der geringere Bedarf an mehreren Vorrichtungen ist ein wesentlicher Vorteil, da die Teile oft in einem einzigen Arbeitsgang aufgespannt und bearbeitet werden können. Dies führt direkt zu niedrigeren Vorrichtungskosten und geringeren Wartungsanforderungen. Die Technologie steigert auch die Gesamtproduktivität und die Wiederholgenauigkeit der gefertigten Teile. Die Fähigkeit von MINHE, "wettbewerbsfähige Preise" zu bieten und gleichzeitig "hohe Qualität, hohe Präzision und Zuverlässigkeit" zu liefern sowie die ISO 9001:2015-Zertifizierung aufrechtzuerhalten, unterstreicht die Gesamtwirtschaftlichkeit dieser fortschrittlichen Bearbeitung. Dieser doppelte Vorteil von Qualität und Kosteneffizienz ist für Kunden, insbesondere in kostensensiblen, aber qualitätskritischen Branchen, sehr attraktiv.

3. Herausforderungen und Überlegungen bei der 5-Achsen-Implementierung

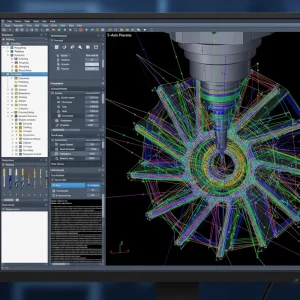

Diese Detailansicht zeigt eine komplexe CAM-Software (Computer-Aided Manufacturing) für die 5-Achsen-Bearbeitung. Sie zeigt die präzise mehrachsige Werkzeugbahnplanung für ein kompliziertes Teil, wie z. B. eine Turbinenschaufel, und verdeutlicht die Professionalität und technische Tiefe, die für die 5-Achsen-Programmierung erforderlich sind.

Während 5-Achsen-Bearbeitung zahlreiche Vorteile bietet, ist ihre Umsetzung auch mit gewissen Herausforderungen verbunden, die eine sorgfältige Planung und Investitionen seitens der Unternehmen erfordern.

Höhere Anfangsinvestitionen und Betriebskosten

Die Anschaffungskosten für 5-Achsen-CNC-Maschinen ist höher und umfasst sowohl die Maschinenhardware als auch die zugrundeliegende Software. Auch wenn die langfristige Rendite die anfänglichen Kosten oft überwiegt, ist der Anschaffungspreis für viele potenzielle Anwender ein großes Problem. Für eine erfolgreiche Einführung 5-Achsen-TechnologieEine sorgfältige Kosten-Nutzen-Analyse und ein überzeugendes Argument für den Return on Investment (ROI) sind absolut entscheidend. Die zahlreichen Vorteile, die in Abschnitt II beschrieben werden (z. B. reduzierte Rüstzeiten, verbesserte Qualität, verlängerte Werkzeuglebensdauer, vereinfachte Verwaltung) müssen quantifiziert werden, um diese erste finanzielle Hürde zu überwinden. Weitere Einzelheiten zur Preisgestaltung finden Sie in unserer 5-Achsen-CNC-Maschinen Preise, Dienstleistungen und Einkaufsführer.

Komplexität in der Programmierung und Werkzeugweggenerierung

Programmierung 5-Achsen-Maschinen ist von Natur aus anspruchsvoller und erfordert ein höheres Maß an Programmierkenntnissen und operativer Ausführung. Die abstrakte Natur und die speziellen Anforderungen der Verwaltung zusätzlicher Drehachsen und räumlicher Trajektorien erhöhen diese Komplexität noch. Der Einsatz von hochwertiger CAM-Software (Computer-Aided Manufacturing) (z. B. CAM Software Services oder CAM-Software-Leitfaden falls zutreffend) ist für die Erzeugung effizienter Werkzeugwege und die proaktive Vorwegnahme potenzieller Kollisionen unerlässlich. Postprozessoren spielen eine entscheidende Rolle bei der Übersetzung der von CAM-Programmen erzeugten Konstruktionsdaten in den spezifischen G-Code, der CNC-Maschinen interpretieren und ausführen kann. Diese Übersetzungsfähigkeit erhöht die Vielseitigkeit und Benutzerfreundlichkeit des gesamten Bearbeitungsvorgangs erheblich. Die Beherrschung fortschrittlicher Programmiertechniken, einschließlich G-Code, M-Code und benutzerdefinierter Makroprogrammierung, ist entscheidend für die Effizienz und Präzision der 5-Achsen-Bearbeitungen. Wenn Sie mehr über die Optimierung von Werkzeugwegen erfahren möchten, lesen Sie unseren Artikel über 5-Achsen-Werkzeugweg-Optimierung: Strategien für Präzision und Effizienz.

Anforderungen an die Qualifikation und Ausbildung der Bediener

Betrieb 5-Achsen-Maschinen stellt höhere Anforderungen an die Fähigkeiten des Bedieners. Die Fähigkeiten und Kenntnisse des Bedieners sind Schlüsselfaktoren zur Vermeidung kostspieliger Kollisionen während des Bearbeitungsprozesses. Kontinuierliche Schulung in der Verwendung von CAM-Software, CNC-Maschine Kontrolle und die Einhaltung bewährter Sicherheitspraktiken sind entscheidend für die Minimierung des Risikos menschlicher Fehler. Das Spektrum der kritischen Fähigkeiten, die für eine 5-Achsen-Bediener ist umfangreich: fortgeschrittene technische Fähigkeiten (einschließlich Vertrautheit mit verschiedenen Zerspanungswerkzeugen, Werkstoffen, Bearbeitungstechniken, Messtechnik sowie Maschinenwartung und Fehlerbehebung), ausgeprägte mathematische Fähigkeiten (Arithmetik, Trigonometrie, Geometrie und Algebra zur Interpretation von Plänen und zur Erstellung von Werkzeugwegen), akribische Aufmerksamkeit für Details, ausgeprägte Problemlösungsfähigkeiten, effektive Kommunikationsfähigkeiten, gutes Zeitmanagement, die Fähigkeit, unter Druck effektiv zu arbeiten, und ein hohes Maß an Anpassungsfähigkeit.

Maschinensteifigkeit und spezifische Anwendungsbeschränkungen

Im Vergleich zur 3+2-Achsen-Bearbeitung ist die kontinuierliche 5-Achsen-Maschinen haben in der Regel eine vergleichsweise geringere Achsensteifigkeit, wodurch sie sich oft besser für die Endbearbeitung komplexerer Formen eignen. Es ist wichtig zu beachten, dass nicht alle Teile notwendigerweise eine vollständige 5-Achsen-Simultanbearbeitungin einigen Fällen, 3+2 positional CNC-Bearbeitung kann sich als effizientere und angemessenere Lösung erweisen. Außerdem, 5-Achsen-Bearbeitung ist möglicherweise nicht für alle Anwendungen die optimale oder sogar praktikable Lösung. Prüfen Sie die Optionen für eine kleine 5-Achsen-CNC-Maschine wenn Platzmangel oder spezifische Anwendungsanforderungen ein Problem darstellen.

4. Materialien und Anwendungen: Der weite Horizont der 5-Achsen-Bearbeitung

5-Achsen-CNC-Bearbeitung ist äußerst vielseitig, kann eine breite Palette von Materialien verarbeiten und spielt eine unverzichtbare Rolle in zahlreichen anspruchsvollen Branchen.

Gängige zerspanbare Materialien

5-Achsen-CNC-Bearbeitung kann sowohl metallische als auch plastische Werkstoffe verarbeiten.

- Metallische Werkstoffe: Zu den gängigen Metallen gehören Titan, Aluminium, Kupfer sowie Bronze, Edelstahl, Werkzeugstahl und Gusseisen.

- Kunststoffmaterialien: Zu den häufig bearbeiteten Kunststoffen gehören ABS-Kunststoff, Nylon, Polycarbonat sowie Acryl, Acetal/Delrin, HDPE, PEEK, PEI (Ultem), PET und Polystyrol.

- Verbundwerkstoffe: Diese Technologie ist auch auf verschiedene Verbundwerkstoffe anwendbar. MINHE verfügt insbesondere über Fachwissen bei der Bearbeitung von Aluminiumlegierungen, wobei optimierte Schnittparameter eingesetzt werden, um hervorragende Bearbeitungsergebnisse zu gewährleisten. Dies ist ein weiterer Beweis für ihre tiefgreifende, materialspezifische technische Kompetenz.

Gängige Materialien für die 5-Achsen-Bearbeitung

| Material-Kategorie | Konkrete Beispiele | Eignung/Gebräuchliche Anwendungen |

|---|---|---|

| Metalle | Titan, Aluminiumlegierungen, Kupfer, Bronze, Edelstahl, Werkzeugstahl, Gusseisen | Hohes Festigkeits-Gewichts-Verhältnis, hohe Temperaturbeständigkeit, Biokompatibilität, allgemeine industrielle Bauteile, hochfeste Anwendungen |

| Kunststoffe | ABS, Nylon, Polycarbonat, Acryl, Acetal/Delrin, HDPE, PEEK, PEI (Ultem), PET, Polystyrol | Prototyping, funktionelle Komponenten, medizinische Geräte, elektronische Komponenten, Hochleistungsanwendungen |

| Verbundwerkstoffe | Verschiedene Verbundwerkstoffe | Hohe Festigkeit, geringes Gewicht, besondere Umweltbeständigkeit |

Wichtige Industrieanwendungen

5-Achsen-CNC-Bearbeitung ist eine brillante Lösung, die fortgeschrittene Industriesektoren tiefgreifend verändert hat.

-

Luft- und Raumfahrt:

- Diese Industrie verlangt Bauteile, die nicht nur strukturell solide, sondern auch extrem leicht und aerodynamisch effizient sind. 5-Achsen-Maschinen zeichnen sich durch glatte Formen und komplizierte Konturen aus, die für Anwendungen in der Luft- und Raumfahrt entscheidend sind. Zu den spezifischen Anwendungen gehören die Bearbeitung komplexer Geometrien für Triebwerkskomponenten (wie Turbinenschaufeln und Laufräder, die eine optimale Leistung und Treibstoffeffizienz gewährleisten), die effiziente Herstellung von Flugzeugstrukturteilen (wie Rumpfspanten und Flügelrippen, die Präzision, Festigkeit und perfekte Ausrichtung garantieren) und die Erforschung neuer Materialien (wie Verbundwerkstoffe) und fortschrittlicher Leichtbaukonstruktionen. MINHE führt diesen Bereich ausdrücklich als einen Schwerpunkt auf.

-

Medizinische Geräte:

- Dieser Bereich erfordert Bauteile mit extrem hoher Präzision, strenger Qualität und engen Toleranzen. 5-Achsen-Bearbeitung spielt eine entscheidende Rolle bei der Herstellung präziser medizinischer Geräte, Implantate und verschiedener Ausrüstungen für das Gesundheitswesen, die oft klein und geometrisch komplex sind. Für die Hersteller medizinischer Geräte führt diese Technologie zu erheblichen Kosteneinsparungen und erhöhter Produktivität.

-

Automobilkomponenten: 5-Achsen-Bearbeitung

- wird in der Automobilindustrie häufig für die Herstellung von Teilen mit komplexen Formen und anspruchsvollen Geometrien verwendet.

-

Industrielle Ausrüstung:

- Diese breite Kategorie profitiert auch von der Präzision und der Komplexitätsbewältigung von 5-Achsen-Bearbeitung.

-

Elektronik und Halbleiter:

- Die Herstellung komplizierter und hochpräziser Komponenten für diese Industrien ist ein weiterer wichtiger Anwendungsbereich für 5-Achsen-Technologie.

-

Militär/Verteidigung: 5-Achsen-CNC-Bearbeitung

- ist von entscheidender Bedeutung für die Herstellung von Komponenten für präzise militärische Ausrüstungen, darunter U-Boot-Teile, Turbinen- und Kompressorschaufeln, Hochleistungsmotorenteile, intelligente Waffen, fortschrittliche Sensoren und Tarnkappenanwendungen.

-

Energieerzeugung:

- Im Energiesektor werden häufig komplexe und fortschrittliche Komponenten für Systeme wie Solaranlagen und Kraftwerke benötigt. Diese Teile werden maschinell bearbeitet mit 5-Achsen-Technologie um außergewöhnliche Haltbarkeit und Stabilität in anspruchsvollen Betriebsumgebungen zu gewährleisten.

-

Die konsequente Hervorhebung von Branchen, in denen viel auf dem Spiel steht.

- Luft- und Raumfahrt, Medizin, Militär, Automobil und Energie - wo "Präzision und Komplexität eine zentrale Rolle spielen" - weisen auf eine starke, fast symbiotische Beziehung zwischen den Anforderungen dieser Sektoren und den Fähigkeiten der 5-Achsen-Technologie. Die ausdrückliche strategische Ausrichtung von MINHE auf diese spezifischen Branchen verstärkt diese wichtige Ausrichtung noch.

5. Bewährte Praktiken: Der Weg zur 5-Achsen-Exzellenz

Um das Potenzial der Europäischen Union voll auszuschöpfen 5-Achsen-Bearbeitung und die Komplexität des Systems effektiv zu bewältigen, müssen eine Reihe von bewährten Verfahren befolgt werden.

Einsatz von fortschrittlicher CAM-Software und Post-Processing

Fortschrittliche CAM-Software (Computer-Aided Manufacturing) ist für die effiziente Programmierung komplexer Werkzeugwege und die proaktive Vorwegnahme möglicher Kollisionen unerlässlich. Schlüsselfunktionen der CAM-Software, wie z. B. die automatische Anpassung der Werkzeugausrichtung und die dynamische Kollisionserkennung, sind für die Aufrechterhaltung der Betriebssicherheit und das Erreichen der gewünschten Präzision unerlässlich. CAM-Programme sind für die Abbildung der Konstruktionsdaten verantwortlich

in präzise Werkzeugwege und Maschinenbewegungen um. Eine entscheidende Komponente, der Postprozessor, übersetzt die CAM-Daten anschließend in den spezifischen G-Code, der CNC-Maschinen interpretieren und ausführen kann. Diese Übersetzungsfähigkeit erhöht die Vielseitigkeit und Benutzerfreundlichkeit des gesamten Bearbeitungsvorgangs erheblich. Die Beherrschung der führenden CAD/CAM-Softwareplattformen (z. B. AutoCAD, SolidWorks, Mastercam) ist von entscheidender Bedeutung, da sie die Konstruktionsgenauigkeit und die Gesamteffizienz der Produktion erheblich verbessert.

Optimierung der Werkzeugauswahl und innovative Lösungen für die Werkstückaufnahme

Verwendung von Schneidwerkzeugen, die zu lang oder für einen bestimmten Zweck ungeeignet sind 5-Achsen-Maschine oder Betrieb erhöht das Risiko von Kollisionen mit dem Werkstück oder anderen Maschinenteilen erheblich. Daher wird dringend empfohlen, sorgfältig Werkzeuge mit der richtigen Länge und dem richtigen Winkel für die gewünschte Arbeit auszuwählen. Kürzere Zerspanungswerkzeuge sind von Natur aus weniger anfällig für Vibrationen bei höheren Schnittgeschwindigkeiten, eine Eigenschaft, die direkt zu einer besseren Oberflächengüte beiträgt. Der Einsatz innovativer Lösungen für die Werkstückaufnahme ist entscheidend für einen umfassenden und ungehinderten Zugang zum Werkstück. Dieser Ansatz minimiert die Rüstzeiten und erhöht die Bearbeitungsgenauigkeit erheblich. Der Einsatz vielseitiger und anpassungsfähiger Spannvorrichtungen, die uneingeschränkte Werkzeugwege ermöglichen, ist unerlässlich und erleichtert die Durchführung komplexer Bearbeitungsvorgänge. Ungeeignete Spanntechniken können dazu führen, dass sich das Werkstück während der Bearbeitung bewegt, was zu Kollisionen mit dem Werkzeug oder der Spindel führen kann. Der Bediener muss sicherstellen, dass die Werkstücke richtig eingespannt sind und dass die Vorrichtung selbst den programmierten Werkzeugweg nicht beeinträchtigt.

Strategien zur Kollisionsvermeidung und Maschinenkalibrierung

Die Bestätigung der Maschinenkalibrierung ist ein grundlegender Schritt. Das Verständnis der einzigartigen kinematischen Konfiguration des Systems (z. B. Tisch-Tisch, Spindel-Spindel oder Tisch-Spindel-Typ) ist von entscheidender Bedeutung, da sie die Bewegung der Achsen und potenzielle Störzonen direkt beeinflusst. Die Durchführung umfassender Simulationen vor der Aufnahme von Produktionsläufen ist eine unverzichtbare Best Practice. Die genaue Definition und Aufrechterhaltung der Genauigkeit und Bewegungsstabilität der Maschine ist von größter Bedeutung. Die Festlegung geeigneter Grenzen für Rotations- und Linearachsen innerhalb der CNC-Maschine Kontrollsoftware ist entscheidend, um unerwartete Bewegungen zu verhindern, die zu Kollisionen führen könnten.

Der Einsatz gut geplanter Schruppprozesse ist entscheidend, um unnötige Bewegungen zu reduzieren und abrupte Richtungsänderungen zu minimieren, wodurch das Kollisionsrisiko verringert wird. Die Implementierung von Checklisten vor der Ausführung von Programmen auf der CNC-Maschine ist eine ausgezeichnete Sicherheitspraxis. Gründliche Prüfungen des Werkzeugwegs, der Werkstückaufnahme und der Werkzeuge sind vor Beginn des Bearbeitungszyklus unerlässlich, um kostspielige Fehler zu vermeiden. Modern 5-Achsen-Maschinen sind zunehmend mit Echtzeit-Überwachungssystemen und fortschrittlichen Sensoren ausgestattet, die in der Lage sind, potenzielle Kollisionen zu erkennen und den Bearbeitungsprozess automatisch zu stoppen, bevor Schäden entstehen. Regelmäßige Kalibrierungsprüfungen sind unerlässlich, um sicherzustellen, dass alle Achsen perfekt ausgerichtet bleiben und so die Bearbeitungsgenauigkeit erhalten bleibt.

Die Bedeutung der Bedienerschulung und der kontinuierlichen Qualifikationsentwicklung

Das Wissen und die Erfahrung des Bedieners sind von grundlegender Bedeutung für die erfolgreiche Vermeidung von Kollisionen in komplexen 5-Achsen-Bearbeitungen. Fortlaufende Schulungen zur effektiven Nutzung von CAM-Software, kompetente CNC-Maschine Kontrolle und die Einhaltung bewährter Sicherheitspraktiken sind entscheidend, um die Häufigkeit menschlicher Fehler deutlich zu verringern. Die anspruchsvollen Aufgaben dieser Position erfordern ein breites Spektrum an Fähigkeiten: Dazu gehören fortgeschrittene technische Fähigkeiten, ausgeprägte mathematische Begabung (z. B. Trigonometrie, Geometrie und Algebra für präzise Werkzeugbahnberechnungen), akribische Aufmerksamkeit für Details, ausgeprägte Problemlösungsfähigkeiten, effektive Kommunikation, effizientes Zeitmanagement, die Fähigkeit, unter Druck effektiv zu arbeiten, und ein hohes Maß an Anpassungsfähigkeit. Die Beherrschung von CAD/CAM-Software und fortgeschrittenen Programmiertechniken ist besonders wichtig für moderne 5-Achsen-Profis.

Grundlegende Fertigkeiten für 5-Achsen-CNC-Fachleute

| Qualifikationskategorie | Spezifische Fertigkeiten |

|---|---|

| Technische Fertigkeiten | Vertrautheit mit verschiedenen Zerspanungswerkzeugen, Werkstoffen und Bearbeitungstechniken; Verständnis für Messtechnik und Präzisionsmesswerkzeuge (z. B. Mikrometer, Messschieber); Kenntnisse über Maschinenwartung und Fehlerbehebungstechniken; Fähigkeit zur Durchführung routinemäßiger Wartungsaufgaben (z. B. Schmierung, Reinigung, Werkzeugwechsel). |

| Programmierkenntnisse | Beherrschung fortgeschrittener Programmiertechniken (G-Code, M-Code, benutzerdefinierte Makroprogrammierung); Beherrschung führender CAD/CAM-Software (z. B. AutoCAD, SolidWorks, Mastercam); Fachwissen über mehrachsige Bearbeitung; umfassendes Verständnis der Materialeigenschaften zur Optimierung der Werkzeug- und Parameterauswahl. |

| Analytisch und problemlösend | Fähigkeit, komplexe technische Zeichnungen und Spezifikationen zu analysieren und zu interpretieren; Fähigkeit, Probleme mit CNC-Maschinen und Software zu erkennen und zu beheben; Fähigkeit, effektiv mit Ingenieuren und Teammitgliedern zusammenzuarbeiten, um Lösungen zu entwickeln und umzusetzen. |

| Soft Skills | Akribische Aufmerksamkeit für Details; klare und effektive Kommunikation (mit Kollegen, Designern, Kunden); gutes Zeitmanagement (Priorisierung von Aufgaben, Optimierung der Maschinenauslastung); Fähigkeit, unter Druck effektiv zu arbeiten und fundierte Entscheidungen zu treffen; hohe Anpassungsfähigkeit und Bereitschaft, sich auf Veränderungen einzulassen; Förderung eines Wachstumsdenkens, das auf kontinuierliches Lernen ausgerichtet ist. |

| Mathematische Begabung | Solide Grundlagen in den arithmetischen Operationen (Addition, Subtraktion, Multiplikation, Division); Beherrschung des Umgangs mit Dezimalzahlen, Brüchen und Prozentsätzen; Kenntnisse der Trigonometrie und Geometrie zur Interpretation von Plänen und zur Erstellung von Werkzeugwegen; Vertrautheit mit algebraischen Formeln und Gleichungen zur Berechnung von Geschwindigkeiten, Vorschüben und anderen Bearbeitungsvariablen. |

6. Fokus Industrie: MINHEs Kompetenz in der 5-Achs-Bearbeitung

Dieses Bild bietet einen Einblick in eine moderne, hochpräzise Fertigungsanlage mit mehreren 5-Achsen-CNC-Maschinen, die aktiv an komplexen Bearbeitungsvorgängen beteiligt sind. Sie verkörpert die fortschrittlichen Fähigkeiten und das organisierte Umfeld, das für kompetente Partner wie MINHE typisch ist.

Als führender Hersteller mit über 15 Jahren Erfahrung in der Präzisions CNC-BearbeitungMINHE verkörpert in vollem Umfang das leistungsstarke Potenzial von 5-Achsen-Bearbeitungstechnologie und ihren Wert in der Praxis.

Überblick über die Fähigkeiten und Erfahrungen von MINHE

Seit 2008 hat sich MINHE auf die Herstellung von Präzisionsteilen spezialisiert und deckt dabei das gesamte Spektrum vom Prototyping bis zur Massenproduktion ab. Dabei liefert MINHE stets hochpräzise, hochwertige und zuverlässige Lösungen für die CNC-Bearbeitung für globale Kunden. Wie im Abschnitt "Grundprinzipien der 5-Achsen-Bearbeitung" dieses Leitfadens hervorgehoben wird, 5-Achsen-Bearbeitung ist der Schlüssel zur Realisierung komplexer Geometrien. MINHE nutzt seine hochmodernen 5-Achsen-Simultanbearbeitung Technologie, ist in der Lage, außergewöhnliche Präzision und Effizienz für anspruchsvolle und komplexe Komponenten zu bieten. Darüber hinaus zeichnet sich MINHE in der Präzisionsfertigung aus und erreicht durchweg enge Toleranzen von bis zu ±0,01 mm. Das Unternehmen verfügt über Fachwissen in der Bearbeitung von Aluminiumlegierungen und setzt optimierte Schnittparameter ein, um hervorragende Bearbeitungsergebnisse zu gewährleisten. MINHEs umfangreiche Betriebsgeschichte von "über 15 Jahren Erfahrung" und seine Spezialisierung auf "Präzisionsteile vom Prototyp bis zur Massenproduktion" deuten auf eine ausgereifte und äußerst robuste Betriebsfähigkeit hin. Die explizite Erwähnung von "optimierten Schnittparametern" speziell für die Bearbeitung von Aluminiumlegierungen unterstreicht zudem das sorgfältige, werkstoffspezifische technische Know-how. Für potenzielle Kunden ist MINHE ein risikoarmer und zuverlässiger Fertigungspartner. Wenn Sie auf der Suche nach einem zuverlässigen 5-Achsen-CNC-Bearbeitungszentrum sind (Bitte überprüfen Sie, ob diese Seite existiert; falls nicht, entfernen Sie sie oder ersetzen Sie sie durch einen anderen Service-Link) oder brauchen 5-Achsen-CNC-Bearbeitungsdienstleistungenkann MINHE kostengünstige Lösungen anbieten.

Engagement für Qualität: Zertifizierung nach ISO 9001:2015 und fortschrittliche Inspektion

In den Abschnitten "Warum 5-Achsen?" und "Beste Praktiken" haben wir die Bedeutung der Qualitätskontrolle hervorgehoben. MINHE ist ein Paradebeispiel für diese Philosophie in der Praxis. Als ein nach ISO 9001:2015 zertifiziertes CNC-BearbeitungsanlageMINHE hält sich an international anerkannte Qualitätsmanagement-Standards. Das Unternehmen setzt fortschrittliche Koordinatenmessgeräte (CMM) zur Inspektion ein und verfolgt eine strenge Qualitätskontrollpolitik nach 100%, um sicherzustellen, dass alle hergestellten Produkte den genauen Spezifikationen entsprechen. In Kundenrezensionen werden die ISO-Zertifizierung und die robusten Qualitätskontrollverfahren von MINHE immer wieder als Schlüsselfaktoren hervorgehoben, die volles Vertrauen in die Dienstleistungen des Unternehmens schaffen.

Umfassende Service-Angebote und Branchenlösungen

MINHE bietet eine breite Palette von professionellen CNC-Bearbeitungsdienstleistungen entwickelt, um die strengen Anforderungen verschiedener Branchen zu erfüllen, darunter Luft- und Raumfahrt, Automobilbau, Medizintechnik, Industrieanlagen sowie Elektronik und Halbleiter. Wie im Abschnitt "Werkstoffe und Anwendungen" dieses Leitfadens erläutert, sind dies Branchen mit extrem hohen Anforderungen an Präzision und Zuverlässigkeit. MINHE zeichnet sich dadurch aus, dass sie kosteneffiziente Fertigungslösungen anbietet, die auf die spezifischen Bedürfnisse ihrer Kunden zugeschnitten sind, sei es für die Produktion von Kleinserien oder für die Großserienfertigung. MINHE ist bestrebt, durch transparente Kommunikation, flexible Lösungen und zuverlässigen Service langfristige Partnerschaften mit seinen Kunden aufzubauen. Um mehr über unsere spezifischen Serviceleistungen zu erfahren, besuchen Sie unsere 5-Achsen-CNC-Bearbeitung Dienstleistungen Seite.

Kundenempfehlungen und globale Reichweite

Die Kunden von MINHE loben immer wieder die hohe Qualität, Präzision und Zuverlässigkeit ihrer CNC-Bearbeitungsdienstleistungen. So hebt Tiffany Bright von Seven Investment hervor, dass MINHE "stets hochwertige CNC-gefräste Teile" mit "herausragender Präzision und Liebe zum Detail" geliefert hat. Sie lobt auch die "professionelle Herangehensweise und schnelle Reaktionszeit" des Teams, die MINHE zu einem "zuverlässigen Fertigungspartner" machen. Richard Green von Seven Consulting hebt MINHEs "exzellente Fertigungsfähigkeiten und zuverlässigen Service" hervor und erwähnt insbesondere, dass ihr "Fachwissen im Bereich der Präzisionsbearbeitung CNC-Bearbeitung hat uns geholfen, unsere strengen Qualitätsanforderungen zu erfüllen", und dass ihre "ISO-Zertifizierung und Qualitätskontrollprozesse uns volles Vertrauen geben". MINHE hat seinen Sitz in Dongguan, China, und ist bestrebt, professionelle Lösungen für die CNC-Bearbeitung für globale Kunden. Diese globale Serviceleistung in Verbindung mit dem positiven Kundenfeedback festigt MINHEs Position als zuverlässiger Partner im Bereich der Präzisionsfertigung. Für diejenigen, die eine 5-Achsen-CNC-Maschine zu verkaufen oder zum Verständnis der 5-Achsen-CNC-Maschine PreisWenn Sie sich an MINHE wenden, erhalten Sie maßgeschneiderte Lösungen.

Schlussfolgerung: 5-Achsen beherrschen, die Zukunft gestalten

5-Achsen-Bearbeitungstechnologie ist zweifelsohne ein revolutionärer Fortschritt in der modernen Präzisionsfertigung. Sie erhöht nicht nur die Präzision und Komplexität der Teile, sondern bietet den Herstellern auch erhebliche Effizienz- und Kostenvorteile, indem sie die Rüstzeiten reduziert, die Produktionsprozesse optimiert und die Lebensdauer der Werkzeuge verlängert. Auch wenn die höheren Anfangsinvestitionen und die höheren Anforderungen an die Fähigkeiten der Bediener gewisse Herausforderungen mit sich bringen, können diese durch strategische Planung, Investitionen in fortschrittliche Software und kontinuierliche Mitarbeiterschulungen effektiv bewältigt werden. Branchenführer wie MINHE verfügen über mehr als 15 Jahre Erfahrung und beherrschen fortschrittliche Technologien wie 5-Achsen-BearbeitungStrenge Qualitätsmanagementsysteme und ein kundenorientierter, kooperativer Ansatz sind Beispiele dafür, wie diese Technologie effektiv genutzt werden kann, um in anspruchsvollen Branchen einen außergewöhnlichen Wert zu schaffen. Die Wahl des richtigen 5-Achsen-Bearbeitung Partner gewinnen Sie nicht nur einen Lieferanten, sondern einen strategischen Verbündeten, der in der Lage ist, die Komplexität zu bewältigen, innovative Designs zu ermöglichen und letztendlich die Zukunft der Fertigung zu gestalten.

Sind Sie bereit, Ihre Fertigung mit 5-Achsen-Präzision zu verbessern?

MINHE verfügt über mehr als 15 Jahre Erfahrung in der 5-Achsen-CNC-Bearbeitung und bietet Ihnen einzigartige Lösungen. Ganz gleich, ob Ihr Projekt komplizierte Konstruktionen, enge Toleranzen oder eine kosteneffiziente Produktion erfordert, unser Team ist bereit zu liefern.

Kontaktieren Sie MINHE noch heute, um Ihr Projekt zu besprechen