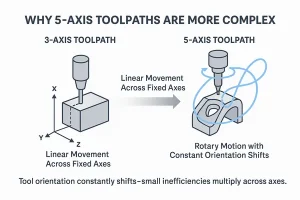

Warum 5-Achsen-Werkzeugwege eine einzigartige Optimierung erfordern

Bei der 3-Achs-Bearbeitung erfolgt die Werkzeugbewegung linear über feste Achsen. Bei 5-Achsen-CNC-Systemen ändert sich jedoch alles, wenn die Drehbewegung hinzukommt. Das Werkzeug bewegt sich nicht nur im Raum, sondern auch seine Ausrichtung ändert sich ständig im Verhältnis zum Werkstück. Das bedeutet, dass jede Ineffizienz in der Werkzeugwegprogrammierung über mehrere Achsen hinweg vervielfacht wird.

Diese Komplexität führt zu neuen Herausforderungen bei der Bewegungssteuerung, Kollisionsvermeidung und Oberflächenkonsistenz. Bei der Optimierung von Werkzeugwegen in einer 5-Achs-Umgebung geht es nicht nur um die Reduzierung der Zykluszeit, sondern auch um die Langlebigkeit der Maschine, die Minimierung von Fehlern und die Gewährleistung einer gleichbleibenden Teilequalität.

Dieser Artikel stützt sich auf unsere umfassender Leitfaden für die 5-Achsen-CNC-Bearbeitung indem wir uns speziell auf Strategien zur Werkzeugwegoptimierung konzentrieren.

Illustration, die zeigt, wie sich 5-Achsen-Werkzeugwege von 3-Achsen unterscheiden, indem sie gleichzeitige Bewegungs- und Orientierungsänderungen ermöglichen.

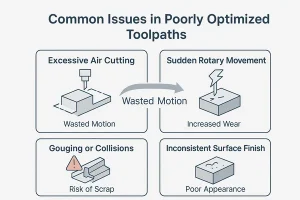

Typische Probleme bei schlecht abgestimmten 5-Achsen-Bahnen

Ohne angemessene Optimierung können 5-Achsen-Werkzeugwege mehr Schaden als Nutzen anrichten. Einige der häufigsten Probleme sind:

- Übermäßiges Luftschneiden, wo das Werkzeug sich bewegt, aber nicht in das Material eingreift

- Plötzliche Bewegungen der Drehachsedie den mechanischen Verschleiß erhöhen

- Fugenhobeln oder Kollisionenbesonders in Hinterschneidungen oder tiefen Hohlräumen

- Inkonsistente Oberflächenbeschaffenheit verursacht durch unregelmäßige Vorschubgeschwindigkeiten oder Verschiebungen der Werkzeugausrichtung

Diese Probleme beeinträchtigen nicht nur die Qualität des bearbeiteten Teils, sondern führen auch zu einer unnötigen Belastung der Maschine und vergeudeter Zykluszeit. Sie sind nicht immer offensichtlich, bis Sie Maßabweichungen oder Oberflächenfehler an fertigen Teilen feststellen.

Diagramm mit Luftschneiden, Fugenhobeln und plötzlichen Verschiebungen der Werkzeugausrichtung bei schlecht optimierten 5-Achsen-Werkzeugwegen.

Strategien zur Erstellung reibungsloser und effizienter Werkzeugwege

Effektive 5-Achsen-Werkzeugwege sorgen für einen Ausgleich zwischen Maschinenbewegung und Bearbeitungszielen. Eine bewährte Strategie besteht darin, abrupte Änderungen der Werkzeugausrichtung zu minimieren. Dies kann erreicht werden durch die Verwendung von kontinuierliche oberflächenbasierte Pfade-wie z. B. Morph- oder Fließlinienstrategien, die der Teilegeometrie natürlicher folgen.

Eine weitere wichtige Technik ist sanfte Übergänge zwischen den Werkzeugvektoren, um plötzliche Rotationsverschiebungen zu reduzieren. Dies verbessert nicht nur die Oberflächengüte, sondern minimiert auch die Belastungsspitzen auf den Drehachsen. Verwenden Sie nach Möglichkeit die kürzesten Schwenkwege und halten Sie einen konstanten Werkzeugvorhaltewinkel ein, um die Luftzeit und die Achsenbeschleunigung zu reduzieren.

Indem Sie sich auf fließende Bewegungen konzentrieren und unnötige Neupositionierungen reduzieren, können Sie die Gesamteffizienz des Zyklus erhöhen, ohne dabei an Präzision einzubüßen.

Seite-an-Seite-Vergleich von übergeschwenkten und optimierten Werkzeugausrichtungen, der zeigt, wie sich die Schwenkwinkel auf die Werkzeugreichweite und die Bearbeitungsstabilität auswirken.

Optimierung von Neigungswinkeln und Drehbewegungen

Einer der mächtigsten Hebel bei der 5-Achs-Bearbeitung ist die Steuerung des Schwenkwinkels. Eine geringfügige Anpassung der Werkzeugausrichtung - z. B. eine Verringerung der Neigung von 30° auf 10° - kann den Werkzeugverschleiß erheblich reduzieren und den Zugang zu komplexen Merkmalen verbessern. Ein zu großer Schwenkwinkel kann jedoch das Risiko von Fugenhobeln oder Reichweitenbeschränkungen erhöhen.

Mit modernen CAM-Systemen können Sie Neigungsgrenzen, Geschwindigkeitsbegrenzungen für Drehachsen und sogar Überblendkurven für die Werkzeugausrichtung festlegen. Diese Einstellungen helfen, extreme oder ruckartige Drehbewegungen zu vermeiden, die Vibrationen und Maschinenstress verursachen.

In kritischen Bereichen wie Turbinenschaufeln oder Laufrädern sollten Sie eine kontrollierte Drehachsenbewegung verwenden, um einen gleichmäßigen Eingriffswinkel beizubehalten. Dies trägt dazu bei, die Integrität des Werkzeugs zu erhalten und gewährleistet einen gleichmäßigen Oberflächenkontakt während des gesamten Durchgangs.

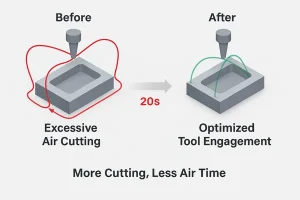

Reduzierung von Luftschneiden und Maschinenleerlaufzeiten

Bei der 5-Achs-Bearbeitung wird leicht unterschätzt, wie viel Zeit das Werkzeug mit der Bewegung ohne Schnitt verbringt. Diese "Luftschnitte" sind oft auf ineffiziente Übergänge zwischen den Durchgängen oder suboptimale Ein- und Ausfahrstrategien zurückzuführen. Mit der Zeit summieren sie sich zu längeren Zykluszeiten und unnötigem Maschinenverschleiß.

Um den Luftschnitt zu reduzieren, sollten Sie Strategien anwenden, die den Werkzeugeingriff über einen möglichst großen Teil des Weges aufrechterhalten. Optimieren Sie die Rückzugshöhen, verwenden Sie kürzere Freiräume und passen Sie die Verkettungsbewegungen so an, dass sie der Teilegeometrie besser folgen. Viele CAM-Systeme ermöglichen dynamische Verkettungen und automatisch angepasste Rückzüge - Funktionen, die dazu beitragen, dass das Werkzeug produktiv bleibt.

Die Verringerung der spanlosen Bewegung steigert nicht nur die Effizienz, sondern erhöht auch die Spindelauslastung und damit die Wertschöpfung pro Maschinenstunde.

Die Reduzierung unnötiger Luftschnitte verbessert die Bearbeitungseffizienz und die Werkzeugausnutzung bei 5-Achs-Bearbeitungen.

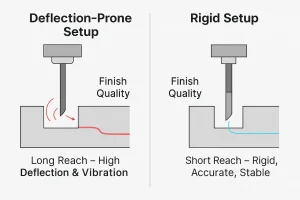

Umgang mit Werkzeugdurchbiegung und Vibrationen

Bei tiefen Taschen oder weitreichenden Merkmalen wird die Werkzeugdurchbiegung zu einem kritischen Problem - vor allem bei 5-Achsen-Einrichtungen, bei denen das Werkzeug aus weniger starren Winkeln anfahren kann. Die Durchbiegung führt zu Maßungenauigkeiten, schlechter Oberflächengüte und vorzeitigem Werkzeugverschleiß.

Um die Durchbiegung zu kontrollieren, sollten Sie die Stick-Out-Längen so weit wie möglich reduzieren und optimierte Schnittparameter wie einen geringeren radialen Eingriff verwenden. Werkzeughalter mit hoher Steifigkeit und kürzere Werkzeuge tragen ebenfalls zur Minimierung von Vibrationen bei. Darüber hinaus können Werkzeugwegstrategien, die einen konstanten Eingriff aufrechterhalten - wie trochoidale Bewegungen oder hocheffizientes Fräsen (HEM) - die Schnittkräfte erheblich reduzieren.

Durch proaktives Management von Steifigkeit und Werkzeugdynamik können Werkstätten engere Toleranzen und längere Werkzeugstandzeiten bei komplexen 5-Achsen-Arbeiten erreichen.

Verbesserung der Oberflächengüte bei komplexen Geometrien

Bei der 5-Achs-Bearbeitung hängt die Oberflächengüte stark davon ab, wie geschmeidig das Werkzeug über Kurven und Konturen fährt. Scharfe Orientierungsänderungen oder uneinheitliche Zustellungen können sichtbare Werkzeugspuren hinterlassen, insbesondere bei Freiformflächen wie Formen oder Komponenten für die Luft- und Raumfahrt.

Um die Oberflächengüte zu verbessern, sollten Sie die Schrittweite bei Schlichtdurchgängen verringern und die Bogenfilterung anwenden, um die Bewegungsübergänge zu glätten. Werkzeugwegtypen wie "Parallel zur Oberfläche" oder "Zwischen Kurven morphen" bieten einen kontrollierteren Eingriff und reduzieren Grate und unpassende Durchgänge. Darüber hinaus kann die Verwendung von Werkzeugen mit größeren Eckenradien dazu beitragen, Übergänge zu verschmelzen und Ausbeulungen zu minimieren.

Eine veredelte Oberfläche verbessert nicht nur das Erscheinungsbild, sondern kann auch den Bedarf an sekundären Polier- oder Schleifprozessen verringern oder beseitigen.

Auswahl der richtigen Werkzeugwegtypen für 5-Achsen-Aufträge

Nicht alle Werkzeugwege sind gleich, und bei der 5-Achsen-Bearbeitung kann die Wahl der falschen Strategie zu Ineffizienz oder sogar zum Scheitern führen. Zum Beispiel ist das Spanfräsen ideal für die Bearbeitung konischer Wände mit der Seite des Werkzeugs, während das Konturfräsen besser geeignet ist, um steile Merkmale mit der Werkzeugspitze zu bearbeiten.

Visueller Vergleich zwischen einem zur Durchbiegung neigenden Werkzeugweg und einer starren Einrichtung, die Vibrationen minimiert und die Oberflächengüte verbessert.

Morph-Werkzeugwege eignen sich hervorragend für fließende Oberflächen, da sie gleichmäßige Zustellungen zwischen den Begrenzungen gewährleisten. Fließende Bahnen werden aufgrund ihrer Richtungskonsistenz bei der Bearbeitung von Turbinenschaufeln oder Laufrädern bevorzugt. Einige CAM-Plattformen unterstützen auch hybride Bahnen, die Schruppen und Halbschlichten in einer einzigen kontinuierlichen Bewegung kombinieren.

Die Auswahl des richtigen Bahntyps hilft, die Werkzeugbewegung an die Teilegeometrie anzupassen, was sowohl die Effizienz als auch die Oberflächenqualität verbessert.

Auswuchtautomatik und manuelle Einstellung

Moderne CAM-Software bietet leistungsstarke Automatisierungsfunktionen - automatische Kollisionsvermeidung, adaptive Vorschubgeschwindigkeiten und Vorschläge zur Werkzeugausrichtung. Doch wer sich ausschließlich auf diese Vorgaben verlässt, kann in kritischen Bereichen suboptimale Ergebnisse erzielen.

Erfahrene Programmierer nehmen oft eine Feinabstimmung der Ausrichtungsvektoren vor, setzen die Standardübergänge außer Kraft oder teilen die Werkzeugwege manuell auf, um eine gleichmäßigere Bewegung zu erreichen. Bei Teilen mit engen Toleranzen oder schwer zugänglichen Merkmalen sorgt die manuelle Verfeinerung für bessere Kontrolle und Präzision.

Die besten Ergebnisse werden durch die Kombination von Automatisierung und fachmännischem Urteilsvermögen erzielt: Verwenden Sie die Software, um eine solide Grundlage zu schaffen, und setzen Sie dann Ihr Wissen über die Bearbeitung ein, um die Qualität der Werkzeugwege zu verbessern.

Weitere Lektüre: Vertiefen Sie Ihr Wissen über die 5-Achsen-Bearbeitung

Dieser Artikel ist Teil unserer Serie über fortschrittliche 5-Achsen-Bearbeitung.

Sie suchen einen strukturierten Überblick über die Prinzipien der 5-Achs-Bearbeitung, Maschinentypen und Konstruktionstipps?

Sehen Sie sich unser komplettes 5-Achsen-CNC-Bearbeitungsleitfaden für weitere Einblicke.

Benötigen Sie Hilfe bei 5-Achsen-Werkzeugwegstrategien oder kundenspezifischen Bearbeitungsprojekten?

Kontakt zu unserem Ingenieurteam um Ihren Bedarf zu besprechen oder ein Angebot anzufordern.