Perlstrahlen ist ein Oberflächenbearbeitungsverfahren zur Vereinheitlichung der Textur und des Aussehens von bearbeiteten Metallteilen. Indem feine kugelförmige Medien auf die Oberfläche geschleudert werden, werden Bearbeitungsspuren und Richtungsreflexionen abgeschwächt, was zu einer glatten, gleichmäßigen, mattierten Oberfläche mit niedrigem Glanzgrad führt. Die Oberfläche wird optisch stabilisiert, während die Maßhaltigkeit und die Kantenschärfe erhalten bleiben. In diesem Artikel wird erklärt, was Perlstrahlen ist, wie es funktioniert, welche Ausrüstung erforderlich ist, welche Medien ausgewählt werden, welche Unterschiede zum Strahlen bestehen, welche typischen technischen Anwendungen es gibt und welche Verfahren sich für eine gleichmäßige Massenproduktion am besten eignen.

Was ist Perlstrahlen?

Perlstrahlen verbessert die Gleichmäßigkeit einer Metalloberfläche, indem kugelförmige Medien eingesetzt werden, die sanft Mikrospitzen abtragen, anstatt Material zu schneiden. Im Gegensatz zum Polieren oder Bürsten, die auf Materialabtrag oder gerichteten Abrieb setzen, erzeugt das Perlstrahlen ein neutrales, ungerichtetes, mattes Aussehen. Die zugrunde liegende Geometrie, scharfe Kanten, Fasen und Präzisionsmaße bleiben erhalten, während die sichtbare Oberfläche gleichmäßiger und feiner wird.

Wie das Perlstrahlen funktioniert

Das Verfahren umfasst in der Regel vier aufeinander folgende Schritte: Reinigung, Maskierung, Strahlen und Nachreinigung. Die Teile werden zunächst gründlich entfettet, um Fleckenmuster oder Medienkontamination zu vermeiden. Bereiche, die nicht beeinträchtigt werden dürfen - wie Dichtungsflächen, Passflächen, Gewinde und Bezugskanten - werden präzise abgeklebt.

Die Sprengmechanik

In der Strahlphase wird die Oberfläche durch Mikrostrahlen verändert. Die Düse wird in kontrollierten Abständen und Winkeln gehalten, während der Bediener oder das Automatisierungssystem in einem glatten, überlappenden Kreuzschraffurmuster über das Teil fährt. Zu den wichtigsten Parametern, die das Endergebnis bestimmen, gehören:

- Aufschlagdruck: Dieser Druck wird in der Regel zwischen $0,3\text{-}0,7 \text{ MPa}$ geregelt und bestimmt die kinetische Energie des Mediums, was sich direkt auf die Intensität des Hämmerns und die endgültige Rauhigkeit Durchschnitt ($R_a$).

- Angriffswinkel: Halten der Düse Senkrecht (90°) zur Oberfläche ist oft ideal, um eine gleichmäßige Abdeckung zu gewährleisten und die Richtungsstruktur zu minimieren. Abweichungen von diesem Winkel können zu Streifenbildung führen.

- Abstandshalter: Ein kontrollierter Abstand optimiert die Abdeckung des MediensprühkegelsZu nah am Gerät entstehen starke Hitzepunkte, zu weit entfernt verringert sich die Effizienz.

Das Medium wirkt auf die Oberfläche ein und verteilt die Mikro-Höhenschwankungen um, wodurch eine lokale plastische Verformung entsteht, die wandelt spiegelnde (spiegelähnliche) Reflexion in diffuse Reflexion umDas Ergebnis ist eine glatte, niedrigglänzende, matte Oberfläche. Nach dem Strahlen werden Medienreste und Staub durch Vakuum- oder Luftwäsche entfernt, und das Teil wird getrocknet, um die optische Klarheit und Prozessstabilität zu erhalten.

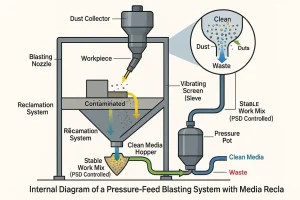

Werkzeuge für das Strahlen von Perlen

Um eine gleichmäßige, matte Oberfläche zu erzielen, ist das Perlstrahlen auf eine kontrollierte Werkzeugausstattung angewiesen. Die folgende Ausrüstung hat Einfluss auf die Oberflächenstruktur, die Stabilität der Deckung und die Wiederholbarkeit der einzelnen Chargen.

Sprühdüse

Die Strahldüse beschleunigt das Strahlmittel und definiert das Aufprallmuster auf der Oberfläche. Düsen aus Karbid oder Borkarbid sind verschleißfest und tragen zur Aufrechterhaltung einer stabilen Sprühgeometrie bei. Ein gleichmäßiger Düsenwinkel, ein gleichmäßiger Abstand und eine gleichmäßige Schraffur sind entscheidend für die Vermeidung von Schlieren, Schattenbildung oder örtlicher Rauheit.

Strahlkabinett

Die Strahlkabine bietet eine kontrollierte Arbeitsumgebung und steuert die Zirkulation sauberer Strahlmittel. Ein klares Sichtfenster, interne Beleuchtung und einstellbare oder drehbare Vorrichtungen unterstützen die Sichtbarkeit und gleichmäßige Abdeckung, insbesondere bei mehrflächigen oder geometrisch komplexen Teilen.

Werkstückaufnahmen und Drehvorrichtungen

Spannvorrichtungen sorgen dafür, dass das Teil während des Strahlens stabil und richtig ausgerichtet bleibt. Dreh- oder Kippvorrichtungen helfen dem Bediener, gleichmäßige Spritzmuster aufzutragen und vertiefte Merkmale, Innenradien oder mehrflächige Oberflächen zu erreichen, ohne einen Bereich zu überbearbeiten.

Maskierungsmaterialien

Die Maskierung schützt kritische Abmessungen und Funktionsflächen, die nicht verändert werden dürfen. Zu den gebräuchlichen Abdeckmitteln gehören Klebeband, Stopfen, Kappen und präzise geschnittene Abschirmfolien. Diese verhindern Mikroabdrücke auf Dichtungsflächen, Passflächen, scharfen Kanten und toleranzkontrollierten Bezugspunkten.

Operator-Schutzausrüstung

Schutzhandschuhe, Armstulpen, Schutzbrillen und Staubschutzkleidung schützen den Bediener vor zurückprallendem Strahlmittel. Ein ergonomischer Zugang und eine sichere visuelle Kontrolle tragen zu einer stabilen, wiederholbaren Bewegung beim Strahlen bei.

Medientypen und Auswahl

Form, Härte und Größe des Mediums bestimmen die Oberflächenbeschaffenheit, das Reflexionsvermögen und die Maßhaltigkeit. Die Wahl hängt entscheidend davon ab, ob die Priorität darin besteht kosmetisches Erscheinungsbild, Verbesserung der Beschichtungshaftung oder Schutz enger Toleranzen auf dem bearbeiteten Teil.

Glasperle

Glasperlen sind kugelförmige, chemisch inerte Medien, die eine glatte, weiche, matte Textur durch einen Peening-Effekt (Aufprall) und nicht durch eine abrasive (schneidende) Wirkung erzeugen.

- Mechanismus und Ausführung: Sie sind ideal für kosmetische Oberflächen, insbesondere auf Aluminiumgehäusen, Präzisionsgehäusen und Konsumgütern. Sie mildern Bearbeitungsspuren und gerichtete Reflexionen, was zu einer gleichmäßigen, niedrigglänzenden Oberfläche mit einem leicht seidigen Griff führt.

- Härte und Sicherheit: Glasperlen sind auf der Mohs-Härteskala relativ niedrig (etwa 5,5 bis 6,5). Diese Weichheit macht sie formbeständig für die meisten Präzisionsteile und gewährleistet einen minimalen Materialabtrag.

- Einschränkung: Aufgrund wiederholter Stöße zersetzen sich Glasperlen schneller als keramische Medien, so dass ein häufigeres Nachfüllen und eine genauere Überwachung des Systems erforderlich sind. Arbeitsmix zur Aufrechterhaltung der Chargenkonsistenz.

Keramische Perle

Keramikkugeln sind hochwertige kugelförmige Medien, die in der Regel aus Verbindungen auf Zirkoniumbasis hergestellt werden. Sie bieten im Vergleich zu Glasperlen eine bessere Haltbarkeit und eine engere Größenklassifizierung.

- Mechanismus und Ausführung: Ihre hohe Härte und geringe Zersetzungsrate (d. h. größere Formstabilität) führen zu festere, konsistentere Maserungsmuster und hervorragende Wiederholbarkeit von Charge zu Charge. Dies ist entscheidend für Sektoren wie medizinische Instrumente, Luft- und Raumfahrtstrukturen und hochwertige Markenkomponenten, die kontrollierte, wiederholbare Oberflächengüten ($R_a$-Werte) erfordern.

- Härte & Lebensdauer: Keramikkugeln sind wesentlich härter (oft Mohs 7,5 bis 8,0) und viel teurer als Glas, aber ihre längeren Betriebsdauer macht sie bei hohen Stückzahlen oder anspruchsvollen Anwendungen oft kostengünstiger.

- Leistung: Sie liefern ein Finish, das je nach Druck und Perlengröße (Maschenweite) von einem feinen, scharfen Matt bis zu einem glatten Satin reichen kann.

Aluminium-Oxid

Aluminiumoxid (Alumina) ist ein scharfes, kantiges und hochaggressives Schleifmittel, das eher als Schneid- denn als Hämmerungsmedium eingestuft wird.

- Mechanismus und Funktion: Es erhöht die Oberflächenenergie durch Mikrozerspanung und Aufrauhung das Substrat. Dadurch entsteht ein tief gekerbtes Profil (hoher $R_a$-Wert), das wesentlich ist für mechanische Verriegelung mit nachfolgenden Beschichtungen.

- Primäre Anwendung: Es ist die Goldstandard-Vorbehandlung vor Verfahren wie Eloxieren, Pulverbeschichten, PVD oder Galvanisieren, um die Haftung und Langlebigkeit der Beschichtung zu maximieren.

- Qualität und Härte: Es ist sehr hart (Mohs 9,0) und entfernt schnell Zunder, Rost und schwere Bearbeitungsschichten. Unterschiedliche Maschenweiten (z. B. 60er-Körnung für aggressive Schnitte, 120er-Körnung für feinere Präparationen) werden je nach Anforderung ausgewählt Oberflächenprofil (Ankermuster) Tiefe. Anmerkung: Aluminiumoxid hinterlässt ein industrielles, körniges Aussehen und muss durch einen leichteren Perlgang ergänzt werden, wenn ein weiches kosmetisches Finish gewünscht ist.

Polymere und natürliche Medien

Dies sind die weichsten, am wenigsten belastenden Medien, die für Aufgaben entwickelt wurden, bei denen Die Unversehrtheit der Abmessungen und die Erhaltung des Materials haben absolute Priorität.

Nutzen: Sie werden in erster Linie verwendet, um leichte Verunreinigungen und Blitze zu entfernen oder die Oberflächenstruktur zu vereinheitlichen. ohne Spannungen hervorzurufen oder die zugrunde liegende Geometrie zu verändern. Sie sind oft die sicherste Wahl für die Reinigung von Formen oder empfindlichen Instrumenten.

Mechanismus und Arten: Zu dieser Kategorie gehören technische Polymermedien (z. B. Nylon, Acryl) und natürliche Medien (z. B. Walnussschalen, Maiskolben). Sie reinigen und vereinheitlichen Oberflächen durch leichtes Abwischen und Mikroanpassung statt durch Schneiden oder schweres Hämmern.

Primäre Anwendung: Sie sind von entscheidender Bedeutung für dünnwandige Teile, hoch tolerierte Merkmale (z. B. Dichtflächen, Gewinde) oder empfindliche Materialien (wie weiche Kunststoffe oder bestimmte Verbundwerkstoffe), bei denen jeglicher Materialabtrag oder Oberflächenbelastung inakzeptabel ist.

Mikroskopische Ansicht der Strahlmittel: Glas- und Keramikkugeln (kugelförmig, für Peening) im Vergleich zu Aluminiumoxid und polymeren/natürlichen Medien (kantig/weich).

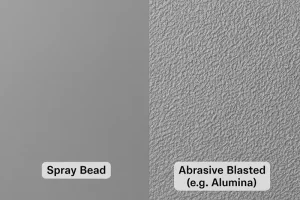

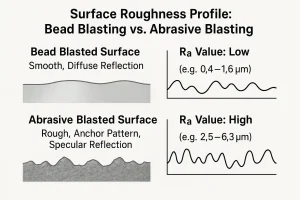

Perlstrahlen vs. Abrasivstrahlen

Beide Verfahren nutzen zwar die Wirkung von Hochgeschwindigkeitsmedien, doch sind ihre primären Ziele und die daraus resultierenden Oberflächenzustände grundlegend verschieden. Der Unterschied liegt in der Geometrie des Mediums und der eingesetzten kinetischen Energie.

Mechanismus und Energie

Beim Perlstrahlen werden kugelförmige Medien mit geringerer Dichte (z. B. Glas- oder Keramikperlen) verwendet, die mit kontrolliertem, im Allgemeinen niedrigerem Druck angetrieben werden. Das Verfahren überträgt kinetische Energie auf die Oberfläche und formt die durch die Bearbeitung entstandenen Mikrospitzen ohne nennenswerten Materialabtrag neu. Dieser Vorgang minimiert die Oberflächenbelastung effektiv. Im Gegensatz dazu werden beim Strahlen kantige Medien mit höherer Dichte (z. B. Aluminiumoxid oder Siliziumkarbid) und höherem Druck verwendet, die die vorhandene Oberflächenstruktur aggressiv schneiden und zerbrechen, was zu einem Materialverlust führt.

Erscheinungsbild und Textur

Perlstrahlen ergibt durchweg eine weiche, feine, ungerichtete matte Oberfläche. Diese Textur ist für Gehäuse von Kosmetik- und Konsumgütern, bei denen eine diffuse Lichtreflexion erforderlich ist, äußerst wünschenswert. Abrasives Strahlen erzeugt eine rauere, sichtbar körnigere, industriellere Textur mit einem viel höheren Rauheitsmittelwert ($R_a$). Diese drastische Vergrößerung der Oberfläche ist durch ein kantiges, löchriges Profil gekennzeichnet, das als Ankermuster bekannt ist und für die mechanische Verklebung unerlässlich ist.

Maßhaltigkeit und Kantenschutz

Perlstrahlen gilt als maßlich unbedenklich. Da es sich bei dem Verfahren um Mikrostrahlen und nicht um Schneiden handelt, werden scharfe Kanten, kritische Fasen und enge Maßtoleranzen wirksam bewahrt. Strahlen birgt aufgrund seines aggressiven, materialabtragenden Charakters ein erhebliches Risiko, kritische Kanten schnell aufzuweichen oder abzurunden und messbare Maßänderungen zu verursachen, wenn es nicht durch Abdecken oder automatisierte Bewegungen streng kontrolliert wird.

Anwendungsfall-Orientierung

Perlstrahlen dient in erster Linie als abschließender kosmetischer Bearbeitungsschritt, ideal für Aluminium-, Edelstahl- oder Titanteile, die sichtbar sind oder bearbeitet werden. Das Strahlen wird als notwendige Vorbehandlung vor dem Auftragen der nachfolgenden Oberflächenbehandlung definiert. Sein einziger Zweck ist die Vergrößerung der Oberfläche und der mechanischen Haftfähigkeit, die für eine robuste Haftung und Langlebigkeit von Verfahren wie Pulverbeschichtung, Eloxieren, Lackieren oder PVD/Galvanisieren erforderlich sind.

Vorteile und Beschränkungen

Das Verständnis der inhärenten Stärken und Schwächen des Perlstrahlens ist von entscheidender Bedeutung für die Bestimmung des geeigneten Einsatzes in einer Massenproduktionspipeline.

Die wichtigsten Vorteile

Perlstrahlen bietet spezifische Vorteile, die es aggressiven Strahlmethoden für präzisionsbearbeitete Teile überlegen machen:

- Gleichmäßige matte Oberflächen und Ästhetik: Bietet eine konsistente, nicht richtungsgebundene matte oder satinierte Oberfläche durch Hämmern der Oberfläche. Dies wird in der Industrie sehr geschätzt. Medizin-, Lebensmittel- und Maschinenbautechnik Sektoren für ein sauberes, raffiniertes und blendungsminderndes Aussehen.

- Minimale Auswirkungen auf die Abmessungen: Das Verfahren arbeitet mit kugelförmigen Medien bei niedrigerem Druck und gewährleistet beschädigt oder verformt empfindliche Materialien nicht (wie Aluminium oder dünnwandige Legierungen) und behält die Maßgenauigkeit bei ohne nennenswerten Materialabtrag.

- Verbesserte Oberflächenleistung: Die Aufprallwirkung kann eine flache Schicht von Druckeigenspannung (Peening-Effekt), der dazu beiträgt Ermüdungslebensdauer erhöhen und Zugspannungen abbauen während der Bearbeitung eingeführt.

- Sicherheits- und Umweltprofil: Glas- und Keramikperlen werden oft bleifrei und chemisch inertund produziert weniger Staub und Schutt im Vergleich zum Sandstrahlen, was zu einem saubereren, sichereren Betrieb mit höhere Wiederverwendbarkeit der Medien.

Beschränkungen des Prozesses

Um kostspielige Nacharbeiten zu vermeiden, müssen sich die Entwicklungsteams der inhärenten Grenzen des Prozesses bewusst sein:

- Unwirksam bei starkem Zunder/Rost: Perlstrahlen ist weniger aggressiv als Splitt- oder Kugelstrahlen und kommt nicht mit dickem Rost, starkem Walzzunder oder harten Oxidschichten zurecht. Diese erfordern ein scharfes, schneidendes Schleifmittel (wie Aluminiumoxid) als Vorprodukt.

- Nicht ideal für Farbhaftungsprofil: Die glatte, gestrahlte Oberfläche erzeugt nicht das tiefe Ankermuster (hohe $R_a$), die für eine optimale mechanische Verklebung von dicken Beschichtungen wie Farbe oder Pulver. Dies schränkt den Einsatz dort ein, wo die Aktivierung der rauen Oberfläche im Vordergrund steht.

- Risiko der Medieneinbettung: Verwendung von zu hoher Druck oder unsachgemäße Technik kann dazu führen, dass die Glasperlen auf der Oberfläche des Bauteils einbettenDiese können nachfolgende chemische Prozesse (wie das Eloxieren) verunreinigen oder die langfristige Leistung kritischer Motorinnenteile beeinträchtigen.

- Höhere Anfangskosten: Die feinere Glas- und Keramikperlen sind in der Regel teurer als herkömmlicher Sand oder Brechsand, so dass das Verfahren im Allgemeinen kostspieliger für großflächige, grobe Abisolieraufgaben.

Typische technische Anwendungen

Die einzigartige Fähigkeit des Perlstrahlens, das Aussehen von Oberflächen zu verfeinern, ohne die Präzision zu beeinträchtigen, macht es in verschiedenen High-Tech- und Verbrauchersektoren unverzichtbar.

Kosmetische Veredelung: Das Verfahren ist die bevorzugte Wahl, um die Unterschrift zu erreichen einheitliche satinierte Oberfläche auf Aluminiumgehäuse, Präzisionsgehäuse und Komponenten aus rostfreiem Stahl wird in hochwertiger Unterhaltungselektronik und Geräten verwendet, um Blendeffekte zu reduzieren und die visuelle Konsistenz zu verbessern.

Vorbereitung für chemische Beschichtungen: Es wird routinemäßig als sanfter letzter Vorbereitungsschritt vor Prozessen verwendet, die empfindlich auf Oberflächenrauhigkeit reagieren:

- Eloxieren: Bietet eine einheitliche, richtungsunabhängige Basistextur, die beseitigt Schlierenmuster und gewährleistet eine gleichmäßige Farbabsorption des Farbstoffs.

- Galvanische Beschichtung/PVD: Reinigt und stabilisiert die Oberfläche für eine gleichmäßige Dicke und verbesserte Haftung von Dünnfilmbeschichtungen.

Hochbeständige und empfindliche Materialien: Die kontrollierte, nicht-abrasive Beschaffenheit ist in Branchen mit strengen Anforderungen entscheidend:

- Medizin- und Lebensmittelindustrie: Angewandt auf chirurgische Instrumente, Implantate und rostfreien Stahl in Lebensmittelqualität, um eine glatte, reinigbare, nicht reflektierende Oberfläche (Quelle 1.4).

- Legierungen für die Luft- und Raumfahrt: Ideal für die Behandlung von hochfeste Luft- und Raumfahrtlegierungen wie Titan und Inconel und weiter dünnwandige Teile (Dicke $<1\text{ mm}$), bei denen der Materialabtrag oder die plastische Verformung minimiert werden muss (Quelle 1.7).

- Funktionserweiterung: Wird bei speziellen Anwendungen (wie Zahnradoberflächen oder 3D-gedruckten Teilen) verwendet, um Folgendes zu erreichen Oberflächenreinigung plus Druckverfestigungund verbessert so die Ermüdungsfestigkeit (Quelle 1.7).

Bewährte Praktiken für eine konsistente Massenproduktion

Die Einhaltung strikter Best-Practice-Verfahren ist unerlässlich, um die geforderte visuelle und funktionale Konsistenz bei großen Mengen bearbeiteter Teile zu erreichen. Abweichungen bei den Kontrollparametern sind die Hauptursache für Oberflächenfehler.

Reinigen Sie das Teil vor dem Strahlen Verunreinigungen verursachen Schattenbildung und uneinheitliche Farbreaktionen-Dies gilt insbesondere für Teile, die anschließend eloxiert oder beschichtet werden sollen. Sorgen Sie für eine gründliche Entfettung und Trocknung mit industriellen Reinigungsmethoden (z. B. Ultraschallreinigung oder Dampfentfettung), um alle Öle, Kühlmittel, Fingerabdrücke oder Schneidflüssigkeiten zu entfernen. Alle verbleibenden Verunreinigungen können unter der Reibungshitze polymerisieren, was zu dauerhafte, unerwünschte Fleckenmuster oder lokalisierte glänzende Stellen auf der fertigen Oberfläche.

Düsenwinkel und Abstand konstant halten Stabile Geometrie der Bewegung gewährleistet Texturkontinuität und vermeidet Streifenbildung oder "heiße Stellen". Die Düse sollte in der Regel senkrecht zur Oberfläche gehalten werden (in einem 90-Grad-Winkel), um einen möglichst gleichmäßigen Effekt zu erzielen, oder leicht versetzt (z. B. 75-85 Grad), je nach Teilegeometrie. Automatisierte robotergestützte Strahlsysteme sind die ideale Lösung, um diese Stabilität bei komplexen Teilen aufrechtzuerhalten und die durch Ermüdung des Bedieners oder manuelle Technik verursachten Unstimmigkeiten zu beseitigen.

Aufteilung der Kontrollmedien und Arbeitsmischung Durch wiederholte Stöße werden die Medien allmählich kleiner oder zerfallen zu Staub. Dieser Zerfall muss gesteuert werden, um die erforderliche Oberflächengüte zu erhalten. Definieren Sie regelmäßig Austausch- und Untersuchungsintervalle zur Aufrechterhaltung einer stabilen Partikelgrößenverteilung (PSD)-oder Arbeitsmix-innerhalb der Maschine. Wenn sich die Medien zu sehr abnutzen, wird die Oberfläche zu glänzend; wenn sie zu groß sind, wird die Textur zu rau. Das Rückgewinnungssystem muss Feinstoffe und Staub effizient entfernen und gleichzeitig neue, korrekt dimensionierte Medien hinzufügen.

Maske für kritische Funktionsoberflächen Abdeckungen schützen Bereiche, in denen eine Materialentfernung oder Oberflächenveränderung inakzeptabel ist. Dichtungsflächen, Präzisionsgewindebohrungen, Lagerbohrungen, tolerierte Schnittstellen und Bezugskanten benötigen möglicherweise eine geringere Intensität oder einen vollständigen Maskierungsschutz. Verwenden Sie hochwertige, langlebige Materialien, wie z. B. resistente Bänder, spezielle Silikonstopfen oder spezielle Beschichtungenum sicherzustellen, dass die Abdeckungen die intensive kinetische Wirkung des Strahlprozesses überstehen, ohne zu brechen oder zu reißen.

Schlussfolgerung

Perlstrahlen ist ein hocheffektives und unverzichtbares Endbearbeitungsverfahren für präzisionsbearbeitete Bauteile. Es liefert eine stabile, wiederholbare und optisch einheitliche matte Oberfläche, während gleichzeitig die kritische Maßgenauigkeit und Kantenschärfe erhalten bleibt. Darüber hinaus bereitet das Verfahren die Bauteiloberfläche für nachgelagerte Hochleistungsoberflächen vor und gewährleistet optimale Haftung und Langlebigkeit für Beschichtungen wie Eloxieren, Lackieren und PVD.

Laden Sie Ihre Zeichnung hoch für eine schnelle Überprüfung der Herstellbarkeit und empfohlene Strahlparameter.