In der modernen industriellen Fertigung ist das Eloxieren eines der am häufigsten verwendeten Oberflächenbehandlungsverfahren für Aluminiumlegierungen. Dieses elektrochemische Verfahren erzeugt eine dichte, harte Oxidschicht auf der Oberfläche des Aluminiums. Wenn diese Schicht tiefschwarz eingefärbt wird, verbessert sie nicht nur die optische Struktur des Teils, sondern sorgt auch für eine erhebliche Leistungssteigerung.

Was ist eine schwarze Eloxierung?

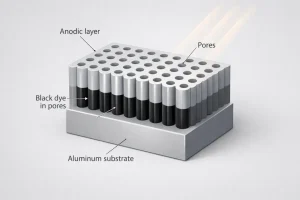

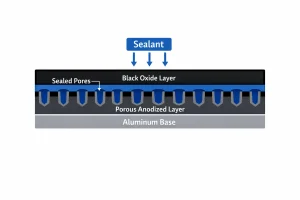

Das schwarze Eloxieren ist nicht einfach eine Oberflächenbeschichtung, sondern ein kontrollierter elektrochemischer Umwandlungsprozess. Durch Anlegen eines elektrischen Stroms in einem sauren Elektrolytbad wird auf der Oberfläche der Aluminiumlegierung eine mikroskopisch kleine poröse Schicht aus Aluminiumoxid gebildet. Der schwarze Farbstoff wird dann in diese Poren absorbiert, und ein abschließender Versiegelungsprozess schließt die Farbe tief in der Metalloberfläche ein. Bei diesem Verfahren wird die Farbe in das Material selbst integriert, so dass sie nicht wie herkömmliche Farbe abblättern oder abplatzen kann.

Um zu verstehen, warum dieses Verfahren in der industriellen Fertigung so hoch angesehen ist, müssen wir uns die funktionellen Vorteile ansehen, die es den Bauteilen bietet.

Vorteile von schwarz eloxiertem Aluminium

Schwarzes Eloxieren verändert nicht nur das Aussehen des Metalls, sondern sorgt durch die folgenden Schlüsseleigenschaften für einen deutlichen Sprung in der Härte, dem Schutz und der optischen Leistung von Aluminiumlegierungen:

Abriebfestigkeit und Härte

Bei der Oxidschicht handelt es sich im Wesentlichen um Aluminiumoxid, das viel härter ist als die Basisaluminiumlegierung. Dies macht die schwarz eloxierte Aluminiumoberfläche sehr widerstandsfähig gegen Kratzer und physische Abnutzung im täglichen Gebrauch und verlängert die Lebensdauer von Teilen in Umgebungen mit hoher Reibung erheblich.

Korrosionsbeständigkeit

Diese dichte Oxidschicht wirkt als physikalische Barriere zwischen dem Metall und der äußeren Umgebung. Sie verhindert, dass Sauerstoff und Feuchtigkeit das Aluminiumsubstrat angreifen, so dass schwarz eloxiertes Aluminium auch unter feuchten oder chemisch aggressiven Bedingungen strukturell stabil bleibt.

Wärmeableitung und Lichtabsorption

Schwarze Oberflächen haben einen hohen thermischen Emissionsgrad, wodurch elektronische Kühlkörper die Wärme effizienter abstrahlen können. Darüber hinaus absorbiert die tiefschwarze Oberfläche den größten Teil des sichtbaren Lichts, wodurch Reflexionsstörungen vermieden werden - eine Eigenschaft, die für optische Präzisionsinstrumente unerlässlich ist.

Beschränkungen von schwarz eloxiertem Aluminium

Schwarz eloxiertes Aluminium ist zwar in der Industrie weit verbreitet, aber nicht für jede Umgebung eine perfekte Lösung. Bevor Sie sich für dieses Verfahren entscheiden, sollten Sie die technischen Grenzen dieser speziellen Oberflächenbehandlung kennen:

UV-Beständigkeit

Bei den meisten Verfahren zur Eloxierung von schwarzem Aluminium werden organische Farbstoffe verwendet, um eine tiefe, einheitliche Farbe zu erzielen. Bei längerer Einwirkung von intensivem ultraviolettem (UV) Licht können diese Farbstoffmoleküle abgebaut werden, wodurch die schwarze Oberfläche verblasst oder sich in Richtung Dunkelgrau oder Violett verändert. Für Komponenten, die langfristig im Freien verwendet werden, ist oft eine spezielle anorganische Metallsalzfärbung erforderlich.

Chemische Beständigkeit

Die Oxidschicht auf schwarz eloxiertem Aluminium besteht hauptsächlich aus Tonerde. Während sie in neutralen Umgebungen stabil ist, ist sie unter stark sauren oder alkalischen Bedingungen, typischerweise außerhalb des pH-Bereichs von 4,0 bis 8,5, anfällig für chemische Auflösung. Dies kann zum Versagen der Beschichtung, zum Farbverlust und zur Korrosion des Substrats führen.

Thermische Stabilität

Der lineare Ausdehnungskoeffizient der Aluminiumoxidschicht ist deutlich niedriger als der des Aluminiumsubstrats. Wenn schwarz eloxierte Aluminiumteile Temperaturen von mehr als 80 °C ausgesetzt werden, kann das Missverhältnis in der Wärmeausdehnung dazu führen, dass die Oxidschicht mikroskopische Risse entwickelt, die als Crazing bezeichnet werden. Dies beeinträchtigt zwar nicht den allgemeinen Korrosionsschutz, kann aber die optische Integrität der Oberfläche beeinträchtigen.

Elektrische Leitfähigkeit

Schwarz eloxiertes Aluminium ist ein hervorragender elektrischer Isolator. Das bedeutet, dass bestimmte Bereiche eines Teils, die eine EMI-Abschirmung oder eine elektrische Erdung erfordern, vor dem Eloxalverfahren präzise maskiert oder nachher bearbeitet werden müssen, um die Isolierschicht zu entfernen, was die Produktionskosten und den Aufwand erhöht.

Erforderliche Materialien für die schwarze Anodisierung

Um eine qualitativ hochwertige schwarze Eloxierung zu erreichen, ist nicht nur das Kernsubstrat aus Aluminium erforderlich, sondern auch eine Reihe von präzise formulierten chemischen Mitteln und Spezialgeräten.

Substrat aus Aluminiumlegierung

Als Ausgangsmaterial wirkt sich die Zusammensetzung der Aluminiumlegierung direkt auf die Qualität der Oxidschicht aus. Zwar können die meisten Aluminiumlegierungen eloxiert werden, aber die Serien 5000, 6000 und 7000 liefern aufgrund ihres geringeren Verunreinigungsgrades in der Regel gleichmäßigere Ergebnisse. Da die ursprüngliche Oberflächenbeschaffenheit (z. B. Strangpressmarken oder Kratzer) nach dem Eloxieren verstärkt wird, ist ein qualitativ hochwertiges Rohmaterial unerlässlich.

Elektrolyt und chemische Zusatzstoffe

Der Prozess umfasst verschiedene chemische Medien. Das Kernstück ist der verdünnte Schwefelsäureelektrolyt, der für das Wachstum der Oxidschicht verwendet wird. Darüber hinaus werden Entfettungsmittel und alkalische Ätzmittel (in der Regel Natriumhydroxid) zur Vorbehandlung sowie Entschmelzungsmittel zur Neutralisierung benötigt. Die Konzentration und Reinheit jeder Chemikalie muss streng kontrolliert werden, um eine Verunreinigung des Films zu verhindern.

Schwarze Farbstoffe und Dichtungsmassen

Der Farbstoff ist der Schlüsselfaktor für die Farbtiefe, wobei in der Regel spezielle organische schwarze Farbstoffe oder anorganische Metallsalze verwendet werden. Nach dem Färben werden die mikroskopisch kleinen Poren durch physikalische oder chemische Reaktionen mit Versiegelungsmitteln (z. B. Nickelacetat oder erhitztes entionisiertes Wasser) geschlossen. Diese Stoffe bestimmen die endgültige Farbechtheit und Witterungsbeständigkeit des Teils.

Wie man Aluminium schwarz eloxiert

Vom Rohaluminium bis zum fertigen Teil bestimmt jede Stufe des Prozesses direkt die Haftung, Haltbarkeit und Farbkonsistenz der Beschichtung.

Oberflächen-Vorbehandlung

Vor dem Eloxieren müssen die Teile entfettet und geätzt werden, um Oberflächenverunreinigungen zu entfernen. Die in dieser Phase gewählte physikalische Behandlung bestimmt die visuelle Textur: Perlstrahlen erzeugt ein subtiles, mattes Finish, während Polieren zu einem hochglänzenden, spiegelähnlichen Aussehen führt.

Eloxieren und Färben

Die Aluminiumteile werden in ein Elektrolytbad getaucht und unter Strom gesetzt, damit sich auf der Oberfläche eine gleichmäßige poröse Struktur bildet. Anschließend kommen die Teile in einen Färbetank, wo schwarze Farbstoffmoleküle durch Kapillarwirkung in die Poren eindringen. Die Techniker müssen die Parameter des Tanks genau kontrollieren, um eine tiefschwarze Farbe ohne Abweichungen zu gewährleisten.

Versiegelnde Behandlung

Dies ist der entscheidende letzte Schritt im Prozess. Durch Heißwasser oder chemische Versiegelung werden die Poren in der Oxidschicht verengt und geschlossen, so dass der Farbstoff dauerhaft eingeschlossen wird. Eine hochwertige Versiegelung erhöht die Fleckenbeständigkeit erheblich und verhindert, dass die Farbe mit der Zeit ausbleicht.

Aufgrund dieser vielseitigen und dauerhaften Eigenschaften ist schwarz eloxiertes Aluminium in vielen High-Tech-Branchen zum Standard geworden.

Überlegungen zur schwarzen Eloxierung

Auch wenn das schwarze Eloxieren die Leistung der Teile erheblich verbessert, gibt es einige wichtige technische Faktoren, die Designer und Ingenieure abwägen müssen, bevor sie in die Produktion gehen.

Auswahl der Aluminiumlegierungssorten

Verschiedene Serien von Aluminiumlegierungen reagieren unterschiedlich auf den Eloxierprozess. So ergeben die Serien 6000 und 7000 (wie 6061 oder 7075) in der Regel eine sehr gleichmäßige und tiefschwarze Oberfläche. Im Gegensatz dazu können gegossenes Aluminium oder Legierungen mit hohem Siliziumgehalt nach dem Eloxieren gräulich erscheinen oder ungleichmäßige Strukturen aufweisen; daher muss das Rohmaterial je nach den endgültigen ästhetischen Anforderungen sorgfältig ausgewählt werden.

Kontrolle der Maßtoleranz

Beim Eloxieren bildet sich eine Oxidschicht auf der Oberfläche, die in der Regel zu einer leichten Vergrößerung der Abmessungen des Teils führt. Bei passgenauen mechanischen Bauteilen muss diese zusätzliche Schichtdicke (in der Regel zwischen einigen Mikrometern und einigen zehn Mikrometern pro Seite) bei der Bearbeitung berücksichtigt werden, um die Genauigkeit bei der Endmontage zu gewährleisten.

Farbvariationen und Chargenkonsistenz

Da das Eloxieren von Variablen wie Stromdichte, Badtemperatur und Eintauchzeit beeinflusst wird, können leichte Farbabweichungen zwischen verschiedenen Chargen auftreten. Bei Großserien oder Projekten mit mehreren ineinandergreifenden Teilen ist es ratsam, Rohmaterialien aus derselben Charge zu verwenden und sie unter identischen Parametern zu verarbeiten, um eine maximale visuelle Konsistenz zu gewährleisten.

Die Beherrschung dieser technischen Details ist entscheidend für die endgültige Ausbeute, und eine angemessene Vorverarbeitung trägt dazu bei, eine stabile Leistung in späteren Anwendungsszenarien zu gewährleisten.

Häufige Anwendungsszenarien

Von optischen Präzisionskomponenten bis hin zu hochfesten Strukturen für die Luft- und Raumfahrt deckt der Einsatz von schwarz eloxiertem Aluminium fast alle Bereiche ab, in denen Qualität und Leistung entscheidend sind.

Optische und Präzisionsinstrumente

Da dieses Verfahren hervorragende Lichtabsorptionseigenschaften bietet, wird es häufig bei Kameraobjektiven, Teleskopen und Lasersensorgehäusen eingesetzt, um sicherzustellen, dass Streulicht die Bildqualität nicht beeinträchtigt.

Elektronik und Halbleiterausrüstung

In hochwertiger Unterhaltungselektronik, Maschinensteuerungen und Kühlmodulen sorgt die schwarze Oxidschicht sowohl für eine zuverlässige elektrische Isolierung als auch für die elegante industrielle Ästhetik, die das moderne Design erfordert.

Luft- und Raumfahrt und Automobilindustrie

Für leichte Teile, die eine hohe Witterungsbeständigkeit aufweisen müssen, wie z. B. Armaturenbretthalterungen und leistungsstarke Motorkomponenten, bietet die schwarze Eloxierung eine Oberflächenlösung, die sowohl leicht als auch außergewöhnlich haltbar ist.

Unterschiede zwischen schwarzer Anodisierung und Pulverbeschichtung

Schwarzes Eloxieren und schwarzes Pulverbeschichten sind zwei unterschiedliche Lösungen für die Oberflächenbehandlung. Um das richtige Verfahren auszuwählen, ist es wichtig, die Unterschiede bei den Bindungsmethoden und den physikalischen Eigenschaften zu kennen.

Bindungsmethode und Struktur

Eloxieren ist ein elektrochemischer Umwandlungsprozess, bei dem eine Aluminiumoxidschicht direkt auf dem Substrat wächst und die Farbe in das Metall integriert wird. Die Pulverbeschichtung ist eine physikalische Anwendung, bei der ein Kunststoffharz elektrostatisch auf die Oberfläche gesprüht und ausgehärtet wird. Folglich besteht bei der Eloxierung nicht die Gefahr des Abblätterns oder Abplatzens, während Pulverbeschichtungen bei extremen Stößen abplatzen können.

Beschichtungsdicke und Präzision

Die Eloxalschicht ist extrem dünn und gleichmäßig, in der Regel zwischen 5 und 25 Mikron, und hat nur minimale Auswirkungen auf enge Maßtoleranzen. Im Gegensatz dazu ist die Pulverbeschichtung viel dicker, in der Regel zwischen 60 und 120+ Mikron, und neigt dazu, sich an Kanten und in Löchern abzusetzen. Für passgenaue mechanische Komponenten ist das Eloxieren die bessere Wahl.

Visuelle Textur und Beibehaltung von Details

Da es sich bei der Eloxalschicht um eine durchscheinende Oxidschicht handelt, die Farbstoffe absorbiert, bleiben die natürliche Metallstruktur und die Bearbeitungsspuren (z. B. durch Bürsten oder Sandstrahlen) erhalten und werden verstärkt. Bei der Pulverbeschichtung handelt es sich um eine undurchsichtige, dicke Schicht, die dazu neigt, feine Oberflächenmerkmale zu verdecken, was zu einer Oberfläche führt, die eher mit Kunststoff oder schwerer Farbe vergleichbar ist.

Häufig gestellte Fragen

Professionelle Antworten auf häufige Fragen zur schwarzen Eloxierung:

Ist schwarz eloxiertes Aluminium anfällig für Kratzer?

Die Eloxalschicht weist eine außergewöhnliche Härte auf (in der Regel 200-500 HV), so dass ihre Verschleißfestigkeit der von rohem Aluminium weit überlegen ist. Während sie alltäglichen Kratzern gut widersteht, kann sie durch starken Kontakt mit härteren Materialien wie Karbiden oder Sand zerkratzt werden, wodurch das darunter liegende silberne Aluminium zum Vorschein kommen kann.

Wie hoch sind die Kosten für die schwarze Eloxierung?

Die Kosten werden im Allgemeinen als moderat angesehen. Die Preisgestaltung hängt in erster Linie von der geometrischen Komplexität des Teils (Regalanforderungen), der Chargengröße (Regaldichte) und der geforderten Präzision in Bezug auf Schichtdicke und Farbkonsistenz ab. Obwohl es im Vergleich zur mehrschichtigen Flüssiglackierung sehr kosteneffizient ist, können die Stückkosten höher sein als bei der einfachen Pulverbeschichtung von Großserien.

Ist das Verfahren sicher für die Gesundheit?

Fertige schwarz eloxierte Produkte sind ungiftig und chemisch stabil. Die Aluminiumoxidschicht ist inert, und moderne Versiegelungsverfahren entsprechen im Allgemeinen den Umweltstandards wie RoHS. Es wird sicher in Kochgeschirr, medizinischen Geräten und Unterhaltungselektronik verwendet, ohne dass bei täglichem Kontakt Gesundheitsrisiken bekannt sind.

Kann die Farbe von eloxiertem Aluminium verändert werden?

Sobald der Versiegelungsprozess abgeschlossen ist, ist die Farbe dauerhaft fixiert und kann nicht direkt geändert werden. Um die Farbe zu ändern, muss die bestehende Oxidschicht chemisch abgetragen werden, was einen kleinen Teil des Aluminiumsubstrats verbraucht und die Abmessungen verändert. Daher ist es empfehlenswert, die Farbe vor der Produktion festzulegen.

Schlussfolgerung

Schwarzes Eloxieren ist mehr als nur eine dekorative Wahl; es ist ein entscheidender technischer Prozess, der funktionale Anforderungen mit optischer Attraktivität in Einklang bringt. Durch einen wissenschaftlichen elektrochemischen Arbeitsablauf ermöglicht es Aluminiumlegierungen, leicht zu bleiben und gleichzeitig die Härte und den Schutz zu erlangen, die erforderlich sind, um rauen Umgebungen standzuhalten. Ob es darum geht, die Haltbarkeit zu verbessern oder ein hochwertiges industrielles Aussehen zu erzielen, dieses Verfahren bietet eine wesentliche technische Unterstützung für die moderne Fertigung.

Um sicherzustellen, dass Ihre Teile die besten Schutzergebnisse und die beste visuelle Konsistenz erzielen, empfiehlt es sich, Materialqualitäten und Schichtdicken frühzeitig in der Entwurfsphase mit den Verarbeitungsexperten zu besprechen.

Kontakt zu unserem technischen Team um einen maßgeschneiderten Bericht über die Bewertung der schwarzen Eloxierung und eine Musterunterstützung zu erhalten.