Schwarz eloxiertes Aluminium: Ein umfassender Leitfaden zu Vorteilen, Verfahren und Beschränkungen

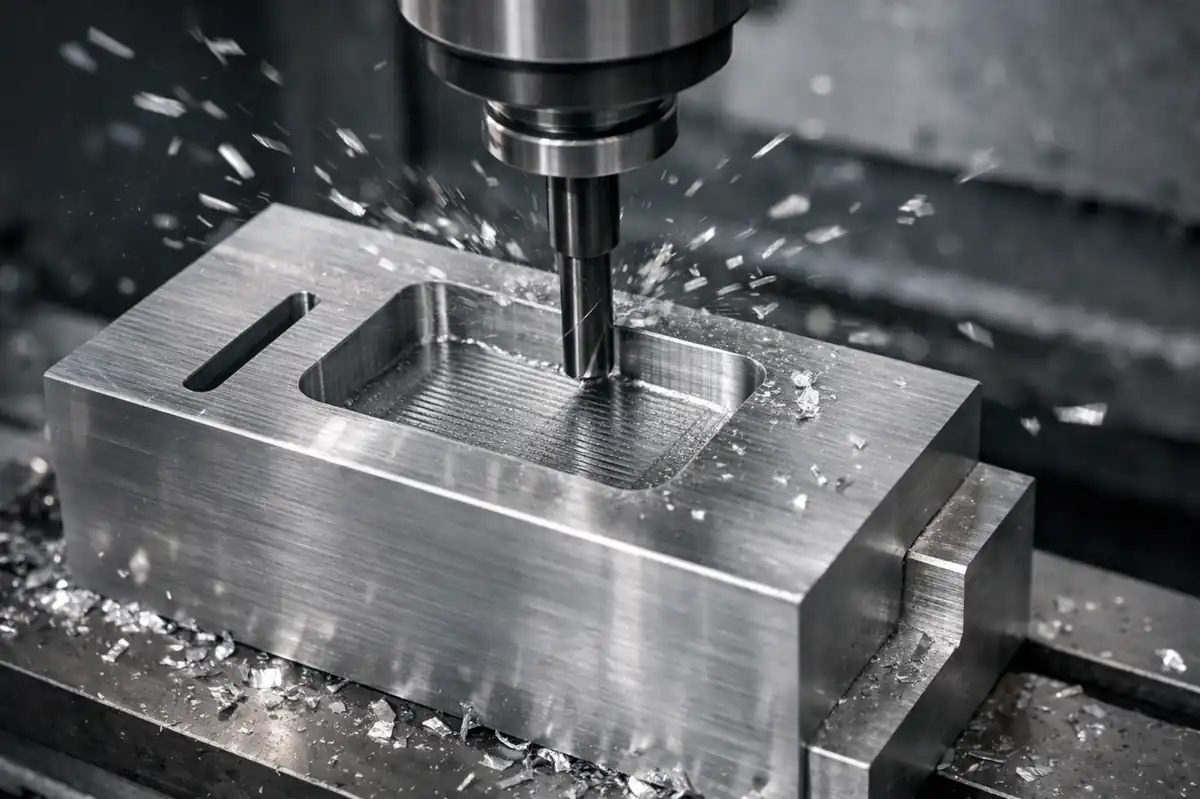

Schwarz eloxiertes Aluminium ist eine weit verbreitete Oberflächenveredelung für CNC-gefertigte Teile, bei der eine kontrollierte Aluminiumoxidschicht mit schwarzem Farbstoff und einer Versiegelung kombiniert wird, um Haltbarkeit und Aussehen zu verbessern. Dieser Artikel erklärt, wie die schwarze Eloxierung funktioniert, umreißt ihre Hauptvorteile in Bezug auf Verschleißfestigkeit, Korrosionsschutz, Wärmeemissionsvermögen und Lichtabsorption und erläutert wichtige Einschränkungen im Zusammenhang mit UV-Belastung, chemischer Stabilität, Temperatur und elektrischer Isolierung. Darüber hinaus werden geeignete Aluminiumlegierungen, Prozessmaterialien und wichtige Designaspekte wie Maßwachstum, Toleranzkontrolle und Farbkonsistenz von Chargen erörtert. Typische Anwendungen und ein Vergleich mit der Schwarzpulverbeschichtung helfen Ingenieuren bei der Auswahl eines geeigneten Veredelungsverfahrens für ihre Bauteile.

Artikel lesen