Unter CNC-Fräsendie Beherrschung der beiden grundlegenden Schneidestrategien.Steigfräsen und konventionelles Fräsen-ist entscheidend für die Effizienz. Das Verhältnis zwischen der Drehrichtung des Fräsers und der Vorschubrichtung des Werkstücks bestimmt grundlegend den gesamten Prozess. Bearbeitungsverfahren Ergebnis, das sich direkt auf Werkzeugstandzeit, Oberflächengüte und Maschinenstabilität.

Was ist Climb Milling?

Steigfräsen (oder Abwärtsfräsen) ist ein Verfahren, bei dem die Drehrichtung des Schneidwerkzeugs die dieselbe als Vorschubrichtung des Werkstücks. In diesem Modus tritt jede Schneide in das Material an der maximale Spandicke und verlässt das Werkstück sauber, wenn die Schnittdicke auf Null abnimmt.

Was ist konventionelles Fräsen?

Konventionelles Fräsen (oder Hochfräsen) ist ein Verfahren, bei dem die Drehrichtung des Schneidwerkzeugs gegenüber zur Vorschubrichtung des Werkstücks. Jede Schneide tritt in das Material bei Spandicke Nullwobei die Schnittdicke vor dem Austritt allmählich bis zum Maximum ansteigt.

Die Geschichte des konventionellen Fräsens

Um die heute bevorzugte Strategie zu verstehen, müssen wir mit der Geschichte beginnen. Vor der breiten Einführung moderner CNC-Maschinen, Konventionelles Fräsen war der "konventionelle" Ansatz, nicht weil er der effektivste war, sondern weil die inhärenter Fehler (Backlash) der Maschinen war dies die einzige sichere Option.

Warum war das konventionelle Fräsen notwendig?

Bei älteren Fräsmaschinen werden die mechanischen Rückwirkung (das Spiel zwischen der Leitspindel und der Mutter im Tisch) war ein unvermeidbarer Fehler. Die Schnittkräfte in Konventionelles Fräsen handeln aufwärtsdie sich diesem Spiel widersetzt, indem sie die Spindel zwingt gegen eine SeiteDadurch wird eine relative Stabilität erreicht und der Kontrollverlust, den das Klettern verursachen würde, sowie die Gefahr für den Bediener vermieden.

Nachteile des konventionellen Fräsens

Als die modernen Maschinen das Problem des Umkehrspiels überwunden hatten, wurden die technischen Schwächen des konventionellen Fräsens deutlich:

- Kurze Standzeit und hoher Verschleiß: Da das Werkzeug den Schnitt bei einer Dicke von Null beginnt, erfährt die Schneide Reiben und Reibung auf der Materialoberfläche, wodurch sich der Werkzeugverschleiß beschleunigt und eine erhebliche Wärmemenge in das Werkstück diffundiert.

- Schlechte Oberflächenqualität und Kaltverfestigung: Durch die Reibung und das Reiben wird das Material gedehnt und beschädigt, was zu Kaltverfestigung in der Schnittzone.

- Schlechter Abtransport der Späne und instabiles Klemmen: Die Späne werden in den Schneidbereich zurückgeschleppt und verursachen Nachschneidenund die Schnittkräfte tendieren zu das Werkstück anhebendie komplexere Spannvorrichtungen erfordern.

Vorteile des konventionellen Fräsens

Trotz seiner Nachteile bietet das konventionelle Fräsen einen leichten Vorteil bei der Bearbeitung Guss- oder Schmiedeteile mit oxidiert oder gehärtete Oberflächen. Seine dünn- bis dickschneidende Wirkung hilft dem Werkzeug, diese gehärtete Oberflächenschicht effektiv zu durchdringen. Darüber hinaus hilft die allmählich ansteigende Schnittkraft des konventionellen Fräsens manchmal, Ratterer in Materialien zu unterdrücken, die zu Vibrationen neigen (z. B. dünnwandige Teile).

Steigfräsen: Der moderne CNC-Standard

Die Vorteile des Klettern Fräsen Mode sind in der Branche seit jeher hoch angesehen und repräsentieren die Idealzustand des Fräsens.

Vorteile des Steigfräsens

Die technischen Vorteile von Climb Milling sind überwältigend:

- Ausgezeichnete Standzeit und thermische Kontrolle: Die Schneide dringt bei maximaler Dicke ein, was eine sehr effiziente Scherung gewährleistet. Die erzeugte Wärme wird mit der Schneide abgeführt. dickste SpäneDadurch wird die Werkzeugtemperatur erheblich gesenkt.

- Hervorragende Oberflächengüte: Die Schneide verlässt das Werkstück sauber bei einer Dicke von Null. Dieser Schnittvorgang minimiert die ReibungDas Ergebnis ist eine extrem hohe Oberflächengüte.

- Selbstspannende Stabilität: Die Schnittkraft wirkt nach unten auf dem Tisch, wodurch ein "Selbstspanneffekt" entsteht, der die Stabilität des Werkstücks erhöht, was zur Verringerung von Vibrationen und Rütteln während der Bearbeitung beiträgt.

Beschränkungen des Steigfräsens

- Hohe Anforderungen an die Maschinensteifigkeit und Vibrationen: Steigfräsen setzt bei maximaler Spandicke ein, wodurch eine anfängliche Stoßbelastung entsteht und hohe Vibration. Dies erfordert moderne CNC-Maschinen mit hoher Steifigkeit und zuverlässig Spielausgleich um Genauigkeit und Stabilität zu erhalten.

- Empfindlichkeit gegenüber der Einrichtung und der Gleichmäßigkeit des Materials: Aufgrund des sofortigen, maximalen Krafteingriffs, wenn das Werkstück schlecht eingespannt ist oder wenn das Material Ungleichmäßigkeiten enthält wie harte Stellen oder Hohlräumeist das Werkzeug anfälliger für plötzliche Verformung oder Beschädigung als beim Konventionellen Fräsen.

Kompensation des Umkehrspiels: Der entscheidende Faktor für die Dominanz des Steigfräsens

Moderne CNC-Maschinen haben das Problem des Umkehrspiels älterer Maschinen durch den Einsatz von Hochpräzisions-Kugelgewindetriebe und fortgeschrittene elektronische Spielausgleichssysteme. Da die Technologie nun in der Lage ist, die Achsenposition präzise zu steuern und den anfänglichen Stößen zu widerstehen, kommen die Vorteile des Kletterns voll zur Geltung und machen es zum unbestrittener Standardmodus in der modernen CNC-Bearbeitung.

Hauptunterschiede zwischen Klettern und konventionellem Fräsen

Um eine fundierte Entscheidung treffen zu können, ist es wichtig, die vier wichtigsten technischen Merkmale zu analysieren, die diese beiden Schneidemethoden definieren.

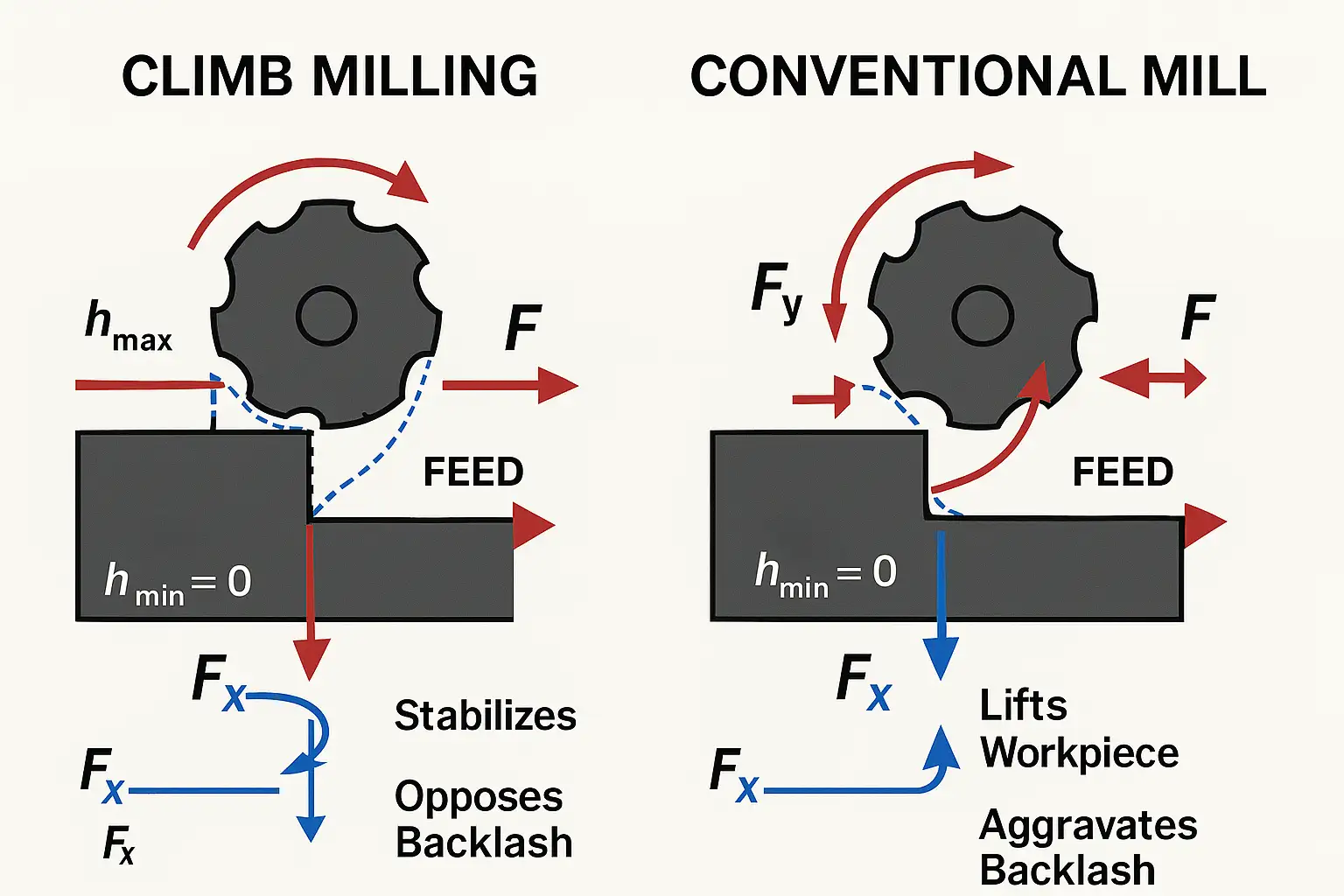

1. Richtung der Schnittkraft und Spannstabilität

Die Schnittkraft, die durch Klettern Fräsen handelt nach unten auf das Werkstück, wodurch ein "selbstspannender" Effekt erzielt wird. Umgekehrt wird die Schnittkraft, die durch Konventionelles Fräsen handelt aufwärts auf das Werkstück, so dass eine spezielle Vorrichtung erforderlich ist, um der Hubkraft entgegenzuwirken.

2. Richtung und Genauigkeit der Werkzeugablenkung

- Klettern Fräsen: Die Werkzeugdurchbiegung ist Senkrecht zur Vorschubrichtung des Werkstücks, die wirkt sich direkt auf die endgültigen Abmessungen und die Genauigkeit aus des Teils.

- Konventionelles Fräsen: Die Werkzeugauslenkung erfolgt **fast parallel** zur Vorschubrichtung des Werkstücks. Dies führt zu weniger Fehlern und bietet mehr Kontrolle und Stabilität über den Prozess.

3. Werkzeugverschleiß und Wärmeentwicklung

Konventionelles Fräsen leidet unter schnellem Werkzeugverschleiß und kurzer Lebensdauer aufgrund der anfänglichen Reibung. Klettern Fräsen dringt bei maximaler Dicke sauber ein, schneidet effizient und führt die Wärme mit den Spänen ab, Die Lebensdauer der Werkzeuge wird erheblich verlängert.

4. Wesentliche Anwendungsausnahmen

Das konventionelle Fräsen bietet einen leichten Vorteil bei der Bearbeitung von dünnem bis dickem Material. Guss- oder Schmiedeteile mit oxidierten oder gehärteten OberflächenDadurch kann das Werkzeug effektiv in die gehärtete Schicht eindringen.

Wann ist welche Methode zu wählen?

Die endgültige Wahl hängt nicht nur vom Maschinentyp ab, sondern auch stark von den Eigenschaften des zu bearbeitenden Materials (z. B. Aluminium, Kunststoffe, Schaumstoffe oder Hartlegierungen).

Praktischer Leitfaden: Welche Methode ist besser?

| Methode | Wann Sie wählen sollten (Standard) | Ausnahmen (wann Vorsicht geboten ist) |

| Klettern Fräsen | Die Norm für moderne CNC-Maschinen für fast alle Operationen. Wählen Sie, wann hohe Oberflächenqualität und maximierte Standzeit erforderlich sind, einschließlich Materialien wie Aluminium. | Vorsichtig verwenden bei ältere Maschinen ohne Spielausgleich. Seien Sie äußerst vorsichtig bei instabilen Spannungen oder ungleichmäßigen Materialien. |

| Konventionelles Fräsen | Nur als Ausnahme. Verwendet für die Bearbeitung gehärtete Schichtenoder am ältere Maschinen um Rückschlägen entgegenzuwirken. Kann bei ratteranfälligen Materialien versucht werden. | Generell zu vermeiden, wenn hohe Präzision und gute Oberflächengüte erforderlich sind. |

Tipp für Fortgeschrittene: Der abschließende Ghost Pass

- Während das Kammfräsen in der Regel für Schlichtdurchgänge bevorzugt wird, um eine optimale Oberflächengüte zu erreichen, wird für Teile, die höchste Präzision erfordern, eine Roughing Pass besteigen gefolgt von einer Leichtlast Konventioneller Pass (bekannt als "Ghost Pass" oder "Spring Pass") verwendet werden. Diese Technik korrigiert den kleinen Maßfehler, der durch die senkrechte Ablenkung beim Kippfräsen entsteht, und erzielt eine perfekte Endoberfläche.

Kontakt

Wenn Sie Ihre CNC-Bearbeitungsprozesse optimieren möchten, um die Lebensdauer Ihrer Werkzeuge zu verlängern und die Qualität Ihrer Teile zu verbessern, kann Ihnen unser Expertenteam maßgeschneiderte Bearbeitungsstrategien und Vorrichtungslösungen anbieten. Kontaktieren Sie uns heute für professionelle technische Beratung.