Auf dem Gebiet der CNC Bei der Präzisionsbearbeitung ist das Rändeln ein spezielles Verfahren, das über das einfache Schneiden hinausgeht. Es handelt sich um eine wichtige Technik der Oberflächenbearbeitung, mit der komplexe Texturmuster auf rotierenden Metallwerkstücken erzeugt werden. Diese Muster werden hauptsächlich verwendet, um verbessern die Griffigkeit, bieten Anti-Rutsch-Funktionenoder eine einzigartige Oberflächentextur für funktionelle Komponenten zu schaffen. Rändelungen finden sich häufig an wichtigen mechanischen Teilen wie Werkzeuggriffen, Bedienknöpfen und speziellen Befestigungselementen und spielen eine wichtige Rolle beim Ausgleich von Funktion und Ästhetik.

Was ist Rändeln in der CNC-Bearbeitung?

Rändeln ist eine Oberflächenveredelungsverfahren. Ihr wichtigstes Prinzip ist die Anwendung Walzendruck auf ein rotierendes zylindrisches Werkstück, wodurch die Materialoberfläche einer plastischen Verformung unterworfen wird und eine gleichmäßige, sich wiederholende Textur entsteht.

Rändeln gehört zu mechanische Verformungsbearbeitung. Im Gegensatz zum Fräsen oder Drehen wird dabei normalerweise kein Material abgetragen. Stattdessen werden durch das plastische Fließen des Metalls Rippen und Rillen geformt. Das Rändeln wird in der Regel durchgeführt an CNC Drehbänke, bei denen die automatische Synchronisierung von Vorschub und Spindeldrehzahl eine hohe Konsistenz und Präzision des Musters über die gesamte Fläche gewährleistet.

Wie das Rändelverfahren funktioniert

Das Rändelverfahren beruht vollständig auf einer synchronisierten Bewegung und einem sorgfältig kontrollierten Druck. Das Werkstück rotiert mit einer hohen, aber stabilen RPMwird die Rändelrolle aus gehärtetem Stahl in die Oberfläche eingeführt. Der Druck der Rolle muss so hoch sein, dass er die Streckgrenze des Werkstücks übersteigt und das Metall zum Fließen in die gewünschte Textur zwingt.

Die erfolgreiche Bildung eines Rändelmusters hängt entscheidend von der Synchronisierung des Werkzeugvorschubs und der Spindeldrehzahl. Wenn die Werkzeugteilung nicht genau mit dem Vorschub pro Umdrehung übereinstimmt, läuft die Rolle falsch, was zu einem schweren, oft nicht behebbaren Defekt führt, der als "Doppelspur". Präzision CNC Die Einrichtung ist die einzige zuverlässige Methode, um diese risikoreiche Synchronisierung zu bewältigen und sicherzustellen, dass das Material sauber über das Teil verteilt wird.

Arten von Rändelungen

Das Rändeln kann auf verschiedene Weise klassifiziert werden, je nachdem, wie es durchgeführt wird, welche Formungsmethode verwendet wird und wie die Geometrie des resultierenden Musters aussieht. Das Verständnis dieser Unterscheidungen hilft Ingenieuren bei der Auswahl der richtigen Einrichtung für die beabsichtigte Funktion, Oberflächenqualität und Produktionseffizienz.

1. Nach Betrieb: Manuell vs. CNC

Das Rändeln kann entweder manuell auf einer konventionellen Drehmaschine oder automatisch auf einer Rändelmaschine durchgeführt werden. CNC Maschine. CNC Rändeln ist heute die bevorzugte Wahl für Produktionsläufe, bei denen Oberflächenqualität, Präzision und Zykluszeit kritisch sind, aufgrund der automatisierten Spindel Synchronisierung.

2. Nach Prozessmethode: Formen vs. Schneiden Rändeln

Sobald die Bearbeitungsart festgelegt ist, wird überlegt, wie das Muster geformt werden soll - durch plastische Verformung oder durch leichtes Schneiden.

| Methode | Wie es funktioniert | Am besten für | Vorteile | Überlegungen |

| Form Rändelung | Verwendet hoch Druck zu plastisch verformen die Oberfläche (keine Chip Bildung). | Duktil Materialien wie Aluminium, Messing, und mild Stahl. | Schnell Zyklus Zeit, stark und tief Muster. | Erzeugt hoch radial Kraft; nicht geeignet für hart Metalle oder schwach Aufstellungen. |

| Schnitt Rändeln | Entfernt a dünn Ebene von Material mit scharfkantig Walzen. | Härter Legierungen wie als rostfrei Stahl oder Titan. | Erzeugt sauber Kanten, unter Druck auf die Maschine. | Erfordert scharf Werkzeuge, stabil Ausrichtung, und gut Schmierung. |

Tipp: Spiel die Werkstück Durchmesser zu die Rändel Stellplatz zu vermeiden doppelt Verfolgung, und behalten. die Walze Achse perfekt ausgerichtet mit die Spindel.

3. Nach der Geometrie des Musters: Gerade, Diamant oder Spirale

Die Walzengeometrie bestimmt den Texturstil und das mechanische Verhalten der fertigen Oberfläche.

Übliche Rändelmuster: gerade, rautenförmig und spiralförmig.

-

Gerader Rändel: Besteht aus parallelen axialen Linien. Wird verwendet, wenn Komponenten linear gleiten oder ausgerichtet werden müssen.

-

Diamant-Rändel: Das am weitesten verbreitete Muster, das ausgezeichnete multidirektionaler Griffideal für Knöpfe und Griffe.

-

Spirale (spiralförmig) Rändel: Ein abgewinkeltes Muster, das für dekorative oder drehmomentübertragende Anwendungen verwendet wird.

Beste Materialien für CNC-Rändelungen

Die Wahl des richtigen Materials ist ebenso wichtig wie die Wahl des richtigen Rändelwerkzeugs oder Verfahrens. Verschiedene Metalle reagieren unterschiedlich auf den hohen Druck beim Rollformen.

Leistung und Beständigkeit der Rändelung hängen stark von der Duktilität des Materials ab - der Fähigkeit des Metalls, sich plastisch zu verformen, ohne zu brechen.

Beste Materialien

Aluminium, Messing und unlegierter Stahl sind ideal für das Formrändeln. Diese Metalle verformen sich unter Druck gleichmäßig und erzeugen scharfe und gleichmäßige Strukturen.

Mäßig schwierige Materialien

Rostfreier Stahl und Titan erfordern Schnitt Rändeln und sorgfältige Kontrolle der RPM und Vorschubgeschwindigkeit. Angemessene Schmierung und starre Werkzeugeinstellung sind unerlässlich, um Folgendes zu vermeiden Werkzeugklappern oder vorzeitiger Verschleiß.

Ungeeignete Materialien

Gusseisen und andere spröde Legierungen muss vermieden werden. Ihre geringe Duktilität macht sie sehr anfällig für Oberflächenrisse unter Rändeldruck, was zum Versagen der Teile führt.

Vorteile und Beschränkungen des Rändelns

Vorteile

-

Verbesserter Grip: Der praktischste Grund für Rändelungen ist die sichere, rutschfeste Handhabung, insbesondere bei Hand- oder Einstellteilen.

-

Schnelles Verfahren: Im Vergleich zum Fräsen von strukturierten Mustern ist das Rändeln schneller und erfordert nur einen geringen Werkzeugverschleiß.

-

Ästhetischer Wert: Verleiht ein industrielles, hochpräzises Aussehen, das bei vielen mechanischen Konstruktionen als Markenzeichen dient.

-

Kein Materialabfall: Da die Formrändelung das Material eher verdrängt als abträgt, minimiert sie die Spanbildung.

Beschränkungen

-

Dimensionales Wachstum: Durch den Materialfluss nach außen vergrößert sich der Durchmesser des Teils (typischerweise +0,2 bis 0,4 mm), was bei der Konstruktion kompensiert werden muss.

-

Nicht geeignet für spröde Metalle: Gusseisen und ähnliche Legierungen können unter hohem Druck reißen.

-

Erfordert eine perfekte Einrichtung: Selbst eine geringe Abweichung zwischen Vorschub und Neigung führt zu einer doppelten Spur, die das Teil ruiniert.

-

Begrenzt auf zylindrische Geometrien: Das Rändeln eignet sich am besten für runde Teile; nicht runde Oberflächen müssen normalerweise gefräst oder strukturiert werden.

Wann wird die Rändelung verwendet?

Rändelungen sollten nur verwendet werden, wenn das Design eine verbesserte Oberflächeninteraktion, taktile Kontrolle oder Drehmomentübertragung erfordert. Es handelt sich nicht um einen ästhetischen Nachgedanken, sondern um eine bewusste funktionale Vorgabe. Ingenieure spezifizieren Rändelungen typischerweise in den folgenden Szenarien:

-

Für Taktile Kontrolle: Wenn ein Teil mit der Hand bedient werden muss (z. B. Knöpfe für medizinische Geräte, Daumenschrauben). Die Rändelung sorgt für einen festen, rutschfesten Griff, der in öligen oder hochtemperierten Umgebungen nicht verhandelbar ist.

-

Für Drehmoment Übertragung: Wenn ein Drehmoment zwischen zwei Teilen übertragen werden muss, ohne dass komplexe Verbindungselemente erforderlich sind. Eine richtig gestaltete gerändelte Schnittstelle schafft eine robuste mechanische Verriegelung.

-

Für Montage Reibung: Erhebliche Erhöhung der Reibung in Einpressen und Interferenzbaugruppen, die eine Drehung oder ein Verrutschen zwischen zusammenpassenden Materialien (z. B. Metall mit Presspassung in Kunststoff) verhindern.

-

Für Ästhetik Unterschrift: Für sichtbare Komponenten, bei denen die Textur Präzision, Qualität und Handwerkskunst vermittelt, wie z. B. bei hochwertigen elektronischen Zifferblättern.

Anwendungen des Rändelns in der CNC-Bearbeitung

Rändelungen spielen eine wichtige Rolle bei der Verbesserung der Funktionalität und des visuellen Designs in verschiedenen Fertigungsbereichen.

Industrielle Beispiele für gerändelte Griffe, Knöpfe und Einstellteile.

Seine Anwendungen können im Allgemeinen in drei Gruppen eingeteilt werden:

-

Funktionell Erweiterung: Erzeugt rutschfeste Oberflächen auf Werkzeuggriffen, Einstellknöpfen und medizinischen oder Laborgeräten.

-

Ästhetik und Branding Verwendungszwecke: Wird auf sichtbaren Komponenten, wie z. B. Drehknöpfen, verwendet, um eine hochwertige Haptik zu erzielen.

-

Montage und Mechanisch Unterstützung: Wird bei Einpresskomponenten verwendet, um die Reibung zu erhöhen und eine mechanische Verriegelung zu erreichen.

Häufige Mängel und wie man sie vermeidet

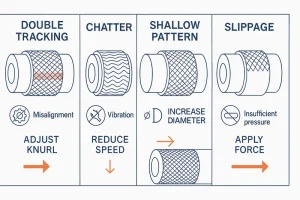

Häufige Rändelungsfehler und deren Behebung.

Ein erfahrener Zerspanungsmechaniker weiß, dass das Rändeln ein unversöhnlicher Prozess ist, bei dem kleine Einstellungsfehler sofort zu sichtbaren Mängeln führen. Um diese zu beheben, ist mechanisches Verständnis erforderlich:

| Defekt | Primäre Ursache | Ingenieurwesen Lösung oder Abhilfe |

| Doppelte Verfolgung | Die Die meisten kritisch Fehler: Werkstück Durchmesser tut nicht Spiel Walze Stellplatz Verhältnis. | Berechnen Sie und Feinabstimmung Durchmesser: Die nominal Durchmesser muss sein angepasst zu eine genau mehrere von die Walze Stellplatz für sauber Verlobung. |

| Geschwätz / Schlüpfrigkeit | Mangel von Steifigkeit (Werkzeug oder Werkstück) oder unzureichend anfänglich Druck. | Maximieren Sie Unterstützung: Sicherstellen die Werkzeug Halterung ist starr; erhöhen. Druck zu verhindern. anfänglich Schlupf und Garantie einheitlich Spur. |

| Seichtes Muster | Unzureichend Material Duktilität oder Druck war zu niedrig zu übersteigen Ertrag Stärke. | Neu bewerten Methode: Wenn Erhöhung Druck scheitert, Schalter zu die Schnitt Rändeln Methode zu erreichen die erforderlich Tiefe auf härter Metalle. |

Konstruktions- und Abmessungsüberlegungen

Die plastische Verformung während des Rändelns wirkt sich unweigerlich auf die endgültigen Abmessungen des Teils aus, ein kritischer Faktor, der in der Entwurfsphase berücksichtigt werden muss.

Durchmesser Veränderung

Beim Rändeln vergrößert sich der Außendurchmesser des Werkstücks in der Regel um etwa 0.2mm zu 0.4mm. Dieser Anstieg ist darauf zurückzuführen, dass das verdrängte Material nach außen gedrückt wird.

Toleranz Vorplanung

Konstrukteure müssen vorberechnen und entsprechend reduzieren den Ausgangsdurchmesser des Werkstücks, um die durch die Rändelung verursachte Maßvergrößerung auszugleichen und sicherzustellen, dass das Endmaß innerhalb der vorgegebenen Toleranzen liegt.

Vorbereitung der Fase

Es wird dringend empfohlen, dass Fase die Kanten, an denen die Rändelung beginnt und endet. Dies verhindert Grate und sorgt für einen sauberen, gut definierten Anfangs- und Endpunkt des Musters, wodurch ein Versatz der Kanten vermieden wird.

Zeichnung Notation

Die Rändelfläche, Mustertyp und Abstand muss auf der technischen Zeichnung deutlich angegeben werden, um den CNC Programmierer für präzisen Betrieb.

Häufige Fragen zum CNC-Rändeln

Q1. Dose CNC Drehbänke durchführen Rändeln automatisch?

A: Ja. Modern CNC Drehbänke kann erreichen sehr automatisiert und einheitlich Rändeln von genau Synchronisierung Spindel Geschwindigkeit und Futtermittel Satz, die ist schwierig zu erreichen auf Handbuch Drehbänke.

Q2. Was ist die Unterschied zwischen Formular und schneiden Rändeln?

A: Formular Rändeln (Formular) verwendet hoch Druck für Kunststoff Bildung und produziert keine Chips, geeignet für duktil Materialien. Schnitt Rändeln (Schnitt) beseitigt a klein Betrag von Material über Licht Schneiden, erfordert weniger Kraft, und ist besser geeignet für härter Metalle wie rostfrei Stahl.

Q3. Hat Rändeln beeinflussen dimensional Genauigkeit?

A: Ja. Rändeln Unweigerlich erhöht die extern Durchmesser von die Teil. Wenn Toleranz ist nicht vorgeplant in die anfänglich Bearbeitung, die fertig Teil wird sein aus von dimensional Genauigkeit.

Q4. Dose gehärtet Stahl sein gerändelt?

A: Nein. Sobald Stahl ist gehärtet, es verliert die Duktilität erforderlich für Kunststoff Verformung. Der Versuch zu Rändel gehärtet Stahl wird Schaden die Werkzeug oder verursachen die Werkstück Oberfläche zu Riss. Rändeln muss sein fertig vor die Material ist wärmebehandelt oder gehärtet.

Q5. Wie zu erreichen einheitlich Rändeln auf rostfrei Stahl?

A: Die Schlüssel ist zu verwenden. a Schnitt Rändeln Werkzeug, sicherstellen die Werkstück ist starr unterstützt, und verwenden. hochwertige Schneiden Öl. Zusätzlich, leicht Erhöhung die Futtermittel Satz hilft die Werkzeug “Spur” die Muster stabil auf die härter Oberfläche.

Schlussfolgerung

Das Rändeln ist eine unverzichtbare Technologie in der modernen Präzisionsfertigung, die einen Mehrwert bietet, der über die reine Oberflächenstruktur hinausgeht, indem sie funktionale Leistung und ästhetische Anforderungen in Einklang bringt. Durch die sorgfältige Auswahl des richtigen Mustertyps, der Werkzeugeinrichtung und der Anpassung der Parameter an das Material können Hersteller eine hervorragende Griffigkeit, Langlebigkeit und visuelle Ausgewogenheit bei der Konstruktion ihrer Teile erreichen.

Zusammenarbeit mit Minghe CNC für Präzisionsrändel-Lösungen

Unter Minghe CNCWir haben uns auf Präzisionsdreharbeiten und fortschrittliche Oberflächenbearbeitung spezialisiert - einschließlich detaillierter Rändelungsarbeiten für industrielle und dekorative Anwendungen.

Wenn Ihr nächstes Projekt eine genaue Texturkontrolle und gleichbleibende Qualität erfordert, wenden Sie sich an unser Technikteam, um Ihre Spezifikationen zu besprechen oder fordern Sie noch heute ein kostenloses Angebot an.