In der langen Geschichte der menschlichen Produktionsentwicklung ist jeder Technologiesprung auf das Streben nach höherer Präzision und größerer Effizienz zurückzuführen. Von der akribischen Handwerkskunst der Handwerker über die dampfbetriebenen Fabriken der Industriellen Revolution bis hin zur heutigen computergesteuerten, automatisierten Fertigung hat die Menschheit immer nach besseren Produktionsmethoden gesucht. Die Entstehung und Entwicklung der CNC-Bearbeitungstechnologie (Computer Numerical Control) ist zweifellos eine der tiefgreifendsten Revolutionen, die die moderne Fertigung im letzten Jahrhundert beeinflusst hat.

Dieser Artikel führt Sie durch die gesamte Geschichte der CNC-Bearbeitung, von der ersten unbeholfenen, aber bahnbrechenden NC-Maschine bis zu ihrer heutigen tiefen Integration in die Industrie 4.0, und zeigt, wie sich die CNC-Bearbeitungstechnologie Schritt für Schritt zum Eckpfeiler der modernen Industrie entwickelt hat.

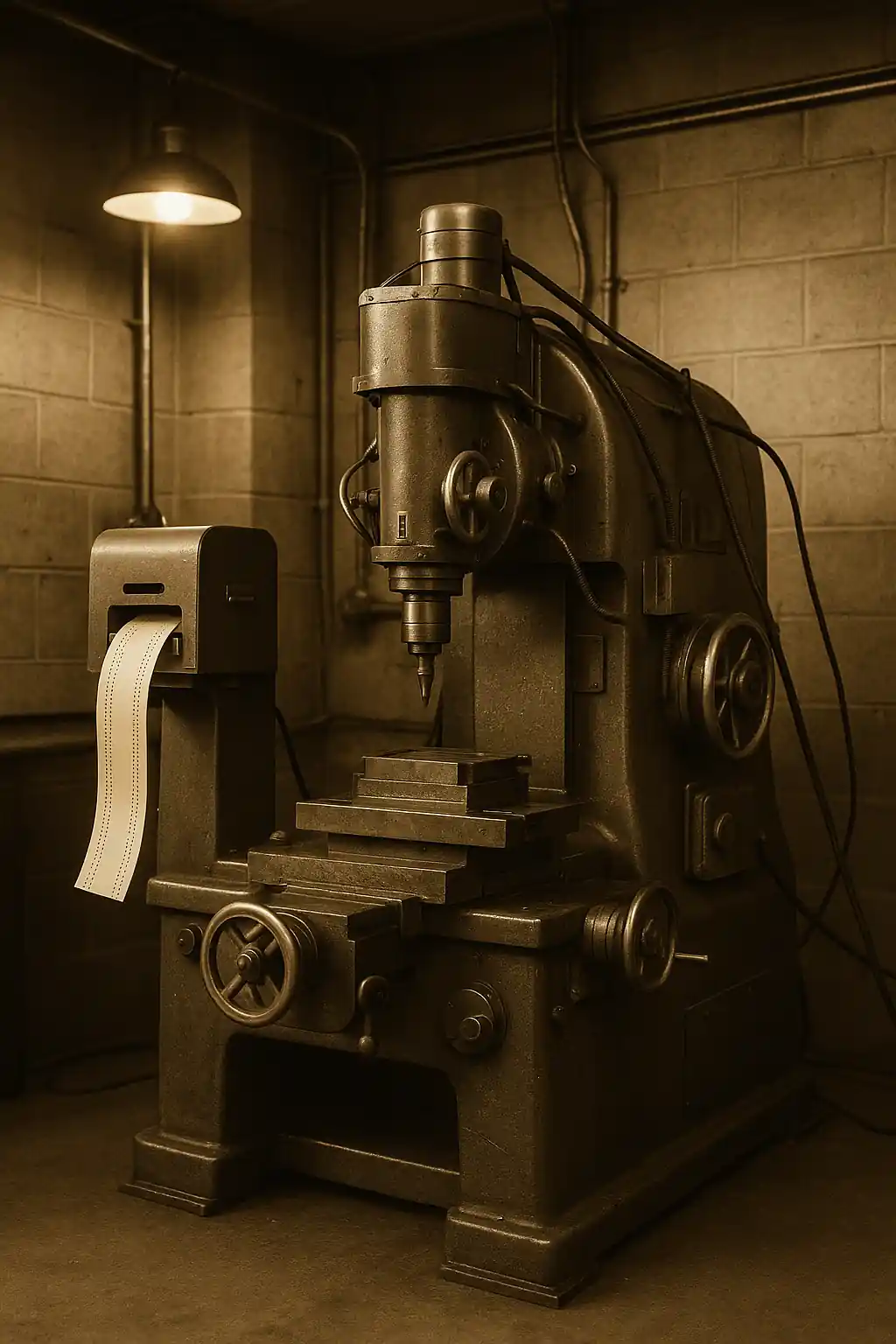

1.Die Geburt von NC: Die Ära des Lochstreifens (1940er-1950er Jahre)

Historischer Hintergrund:

Nach dem Zweiten Weltkrieg begann für die Luft- und Raumfahrtindustrie eine Zeit des schnellen Wachstums. Die Flugzeugkonstruktionen wurden immer komplexer, und es bestand ein besonders dringender Bedarf an einem Fertigungsverfahren für Teile mit komplizierten gekrümmten Oberflächen, wie Rotorblätter, Propeller und Turbinenschaufeln. Herkömmliche manuelle Vorgänge und mechanische Kontrollen konnten die Anforderungen an Präzision und Effizienz nicht mehr erfüllen, und diese immense Fertigungsherausforderung zwang die Industrie, nach einer völlig neuen Lösung zu suchen.

Wichtige Ereignisse:

Vor diesem Hintergrund wurde ein bahnbrechendes Konzept geboren. Mit finanzieller Unterstützung der US-Luftwaffe entwickelten Ingenieure des Massachusetts Institute of Technology (MIT) 1949, inspiriert von John T. Parsons' Idee von "Programmierung von Maschinen mit Lochstreifen". begann intensive Forschung und Entwicklung. Um es einfach auszudrücken, Das Lochband war ein Medium zur Speicherung von Daten und Anweisungen. Kleine Löcher, die in einen langen Streifen Papierband gestanzt wurden, wurden von einer Maschine gelesen, und jedes Loch oder jede Kombination von Löchern stellte einen spezifischen Befehl zur Steuerung der Maschinenbewegungen dar. Nach Jahren harter Arbeit gelang es ihnen 1952, die erste dreiachsige numerisch gesteuerte Fräsmaschine der Welt zu entwickeln. Obwohl die Maschine schwerfällig war, markierte sie die offizielle Geburtsstunde der numerischen Steuerungstechnologie, und von da an begann der "Code" die "menschlichen Hände" bei der Steuerung von Werkzeugmaschinen zu ersetzen.

Technologische Beschränkungen:

Die frühe NC-Technologie (Numerical Control) ermöglichte zwar eine Automatisierung, hatte aber aufgrund der damaligen Hardwarebeschränkungen erhebliche Nachteile. Das Verfahren zur Erstellung von Lochstreifen war komplex und fehleranfällig, und jede kleine Änderung erforderte die Erstellung eines völlig neuen Lochstreifens. Dies machte die Programmierung und Wartung sehr schwierig, was die breite Einführung der NC-Technologie stark einschränkte.

2. Der Aufstieg der CNC: Steuerungsinnovation und Funktionserweiterung (1960er-1980er Jahre)

Der Wendepunkt:

Mit der Entwicklung von integrierten Schaltkreisen und Mikroprozessoren erlebte die CNC-Technologie einen wahren Sprung nach vorn. Ende der 1960er Jahre wurde die Computertechnologie in die Steuerungssysteme von Werkzeugmaschinen integriert. Dadurch entwickelte sich das NC-System, das auf Lochstreifen basierte, zu CNC (Computer Numerische Steuerung)die sich auf interne Computerprogramme stützten. Computer konnten nicht nur Programme speichern, sondern auch intern Berechnungen und Änderungen durchführen, was die Flexibilität und Effizienz erheblich steigerte.

Standardisierung der Programmierung:

Um die leistungsstarken Funktionen der CNC besser nutzen zu können, wurden neue Programmiersprachen entwickelt. Das Aufkommen von höheren Programmiersprachen wie APT (Automatically Programmed Tools) erleichterte den Ingenieuren das Schreiben komplexer Programme und ebnete den Weg für die breite Anwendung der numerischen Steuerungstechnik.

Entwicklung der Ausrüstung:

Der Aufstieg der CNC-Technologie brachte auch bedeutende Innovationen bei den Werkzeugmaschinen selbst mit sich. In den späten 1950er Jahren wurde die Bearbeitungszentrum mit einem automatischen Werkzeugwechsler entwickelt. Diese Maschine konnte automatisch zwischen verschiedenen Werkzeugen wie Schaftfräsern und Bohrern wechseln und mehrere Prozesse wie Fräsen, Bohren und Gewindeschneiden in einer einzigen Maschine integrieren, was die manuelle Arbeit weiter reduzierte und die Produktionseffizienz drastisch erhöhte.

3.Integration in die intelligente Fertigung: CAD/CAM und Industrie 4.0 (1990er-Jahre-Gegenwart)

Software-Integration:

Zu Beginn der 1990er Jahre machte die Computertechnologie sprunghafte Fortschritte. Die Entwicklung von CAD- (Computer-Aided Design) und CAM-Software (Computer-Aided Manufacturing) veränderte die Arbeitsabläufe in der Fertigung völlig. Konstrukteure konnten 3D-Modelle direkt am Computer erstellen, und die CAM-Software generierte automatisch den CNC-Code, den die Maschine verstand, wodurch eine nahtlose Verbindung zwischen Konstruktion und Fertigung geschaffen und die Produktentwicklungszyklen erheblich verkürzt wurden.

Netzwerk-Konnektivität:

Im Zuge der "Industrie 4.0" sind CNC-Maschinen heute keine isolierten Produktionseinheiten mehr. Mithilfe der IoT-Technologie (Internet der Dinge) können Maschinen vernetzt werden, um die Überwachung und Analyse von Produktionsdaten in Echtzeit zu ermöglichen. Cloud Computing und Big Data können diese Informationen dann verarbeiten, um Ausfälle vorherzusagen, die Produktion zu optimieren und Ferndiagnosen durchzuführen, wodurch die CNC-Bearbeitung intelligenter und effizienter wird.

Technologische Fusion:

Die moderne CNC-Technologie ist nicht mehr auf das traditionelle Fräsen und Drehen beschränkt. Sie lässt sich mit der Roboterautomatisierung kombinieren, um unbemannte Fertigungsstraßen zu schaffen; sie verbindet sich mit der additiven Fertigung (3D-Druck), um hybride Fertigungsverfahren zu schaffen, die die Herstellung komplexerer und präziserer Teile ermöglichen.

Ein Blick in die Zukunft: Neue Trends in der CNC-Technologie

In Zukunft wird sich die Entwicklung der CNC-Technologie noch stärker auf folgende Bereiche konzentrieren Intelligenz und Automatisierung. Künstliche Intelligenz (KI) wird sich mit der Optimierung von Bearbeitungsparametern, der Vorhersage von Werkzeugverschleiß und der Qualitätskontrolle befassen, was zu einer höheren Stufe der adaptiven Bearbeitung führt. Gleichzeitig werden CNC-Maschinen mit Technologien wie AR/VR integriert, um den Bedienern intuitivere und intelligentere interaktive Erfahrungen zu bieten.

Schlussfolgerung: Das Erbe der CNC-Geschichte und die Innovation von MinHe

Jeder Technologiesprung in der Geschichte der CNC-Bearbeitung wurde durch das Streben nach einer "besseren Fertigung" vorangetrieben. Von der Geburt der ersten NC-Maschine bis zur heutigen tiefen Integration mit KI und dem IoT hat sich die CNC-Technologie ständig weiterentwickelt.

Als professioneller CNC-Bearbeitungsdienstleister ist MinHe ein Unternehmen, das diese Geschichte sehr gut versteht und die Spitzentechnologie beherrscht. Wir sind bestrebt, dieses Wissen in hochwertige, präzise Fertigungslösungen für unsere Kunden umzusetzen. Egal wie komplex Ihr Projekt ist, wir bieten Ihnen die zuverlässigste Fertigungsunterstützung durch unser professionelles CNC-Fachwissen. Wir laden Sie ein zu Kontaktieren Sie uns und erkunden Sie gemeinsam die unendlichen Möglichkeiten der Produktion.