Die Kupferbearbeitung ist ein hochspezialisierter Bereich der subtraktiven Fertigung, der für die Herstellung von Hochleistungskomponenten in zahlreichen kritischen Branchen unerlässlich ist. Die hervorragende elektrische und thermische Leitfähigkeit von Kupfer macht es zwar unschätzbar wertvoll, aber seine inhärente Weichheit, Duktilität und sein hoher Wärmeausdehnungskoeffizient stellen bei der Bearbeitung eine große Herausforderung dar. Der Erfolg bei der Kupferbearbeitung hängt von einem empfindlichen Gleichgewicht zwischen optimierten Maschineneinstellungen, spezialisierten Werkzeugen und tiefgreifenden Materialkenntnissen ab, um enge Toleranzen - oft bis zu 0,01 mm oder weniger - und hervorragende Oberflächengüten zu erzielen. Dieser Leitfaden umreißt den gesamten Prozess, von der Materialauswahl über die Prozessmechanik bis hin zur Überwindung gängiger Schwierigkeiten, um sicherzustellen, dass die fertigen Teile den strengen Qualitäts- und Leistungsanforderungen der modernen Technologie entsprechen.

Was ist Kupferbearbeitung?

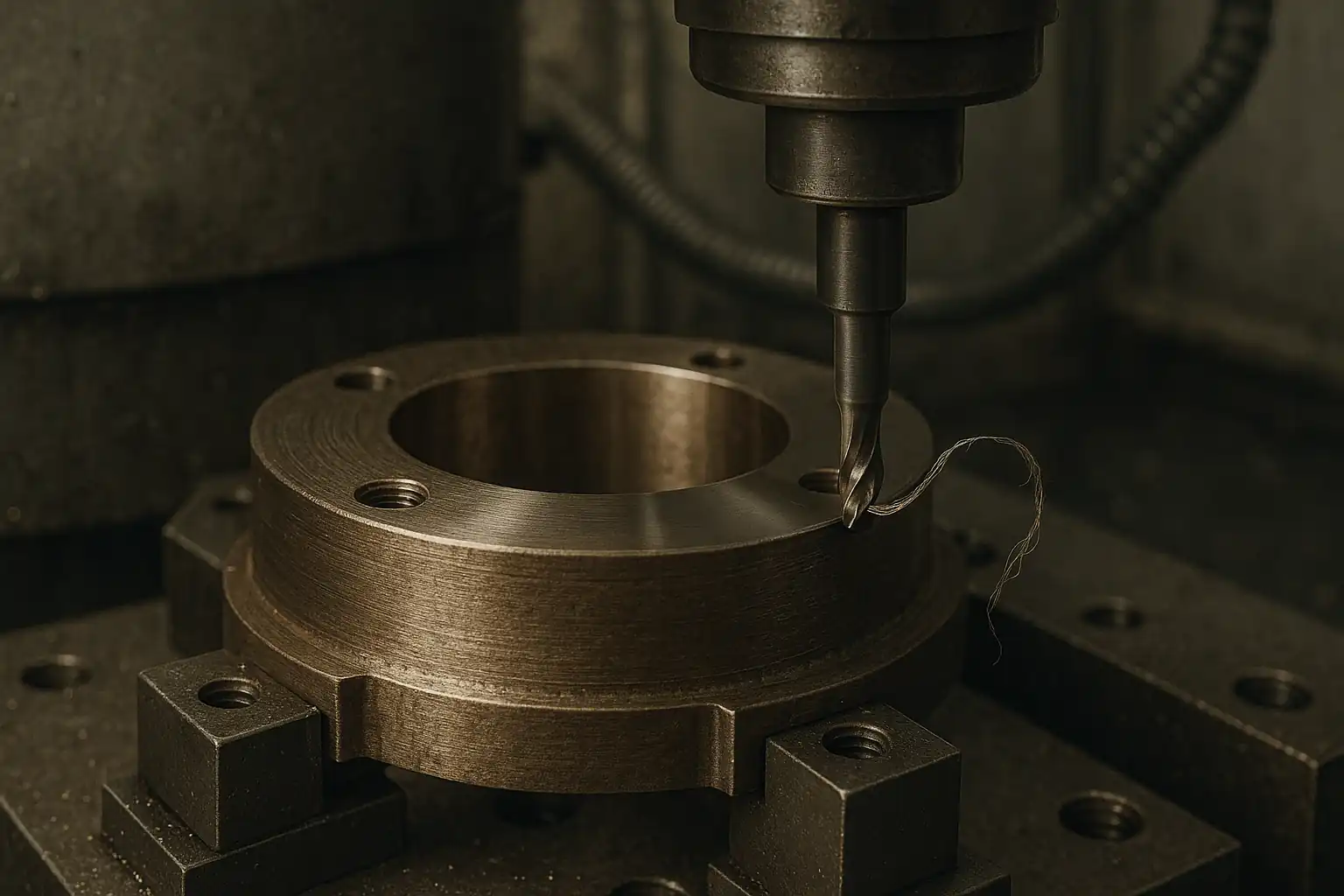

Was ist Kupferbearbeitung? ist eine Definition, die über den einfachen Materialabtrag hinausgeht; es handelt sich um die Präzisionsbearbeitung von Kupfer und Kupferlegierungen (z. B. Messing, Bronze, Berylliumkupfer) mit CNC-Maschinen wie Fräsmaschinen, Drehbänken und Bohrzentren. Dieses subtraktive Verfahren ist notwendig, weil Kupfer aufgrund seiner einzigartigen Eigenschaften - nämlich seiner außergewöhnlichen Wärmeleitfähigkeit (bis zu 400 W/m-K) und elektrischen Leitfähigkeit - für Anwendungen, die eine schnelle Wärmeableitung oder eine effiziente Stromübertragung erfordern, unverzichtbar ist. Das wichtigste Prinzip bei der Bearbeitung von Kupfer ist - im Gegensatz zu Stahl oder Aluminium - die Nutzung seiner extremen Duktilität. Diese Eigenschaft bedeutet, dass das Material dazu neigt, sich zu verformen, zu reißen oder zu schmieren, anstatt vorhersehbare, leicht zu zerbrechende Späne zu bilden, was völlig andere Prozessstrategien erfordert, um die Maßhaltigkeit und Oberflächenqualität zu erhalten.

Wie der Kupferbearbeitungsprozess funktioniert

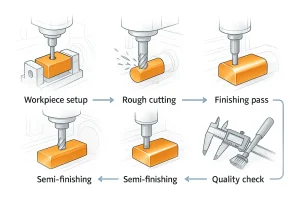

Die effektive Herstellung von Hochpräzisionsbauteilen aus Kupfer erfolgt nach einem strengen Verfahren, das darauf ausgelegt ist, die dem Material innewohnenden Schwierigkeiten zu mildern. Wie man Kupfer effektiv bearbeitet umfasst mehrere kritische Phasen. Die nachstehende Sequenz fasst einen typischen CNC-Kupferbearbeitungsablauf zusammen, der in Präzisionsproduktionsumgebungen verwendet wird.

Schritt-für-Schritt-Verfahren zur Bearbeitung von Kupferteilen von der Einrichtung bis zur Endkontrolle.

- Werkstück-Spannung: Die Weichheit von Kupfer erfordert eine sorgfältige Einspannung, um Verformungen zu vermeiden. Um die geometrische Genauigkeit aufrechtzuerhalten, werden häufig Spannvorrichtungen mit geringer Kraft und großer Kontaktfläche oder speziell angefertigte weiche Spannbacken verwendet.

- Roughing: Der anfängliche Materialabtrag erfolgt mit tiefen Schnitten und hohen Vorschubgeschwindigkeiten. Dies ist zwar kontraintuitiv, aber notwendig. Aggressives Schneiden mit hoher Geschwindigkeit trägt zum Brechen der Kupferspäne bei und sorgt dafür, dass das Werkzeug nur wenig Zeit damit verbringt, am Material zu reiben, was übermäßige Hitze erzeugen würde.

- Kühlmittelmanagement: Kontinuierliche, großvolumige Flutkühlung (auf Ölbasis oder mit hochwertiger Emulsion) ist nicht verhandelbar. Es erfüllt drei Aufgaben: Es kühlt den Arbeitsbereich, um der hohen Wärmeausdehnung entgegenzuwirken, es schmiert den Schnitt, um ein Verkleben zu verhindern, und es spült die faserigen Späne aggressiv aus dem Schnittbereich.

- Fertigstellung: Der letzte Durchgang konzentriert sich ausschließlich auf die Oberflächengüte und die Maßgenauigkeit. Geringe Schnitttiefen, ultrascharfe Werkzeuge und eine präzise Maschinensteuerung werden eingesetzt, um Toleranzen von ± 0,005 mm und Oberflächengüten von bis zu Ra 0,4 µm zu erreichen.

- Chip-Kontrolle: Beim Bohren werden spezielle Werkzeuggeometrien (Spanbrecher) und Picking-Zyklen eingesetzt, um die Bildung langer, durchgehender Kupferstränge zu verhindern, die sich verheddern, das Teil beschädigen oder den Bediener verletzen können.

Werkstoffe und Qualitäten in der Kupferbearbeitung

Die Wahl des richtigen Kupfermaterials erfordert eine Abwägung elektrische Leitfähigkeit, Festigkeit und Bearbeitbarkeit. Bei der CNC-Bearbeitung werden Kupferwerkstoffe im Allgemeinen in mehrere Hauptgruppen eingeteilt Materialartengefolgt von den am häufigsten verwendeten zerspanbare Sorten.

I. Wichtigste Materialarten

| Material Typ | Schlüsselmerkmal | Bearbeitbarkeit Übersicht | Typische Verwendungszwecke |

| Reines Kupfer (Familie C11000) | Höchste elektrische und thermische Leitfähigkeit, aber extrem weich. | Schlecht. Neigt zum Verschmieren und zur Bildung von Aufbauschneiden (BUE). | Elektrische Leiter, Sammelschienen, Wärmetauscher. |

| Frei bearbeitbare Legierungen (z. B. C14500, C14700) | Etwas geringere Leitfähigkeit, aber hervorragende Spanbrecher- und Standzeiten. | Hoch. Ausgezeichnete Spankontrolle und Prozessgeschwindigkeit. | Hochgeschwindigkeitsdrehteile, Präzisionsverbinder. |

| Messing (Cu-Zn-Legierung) | Ausgezeichnete Bearbeitbarkeit und Korrosionsbeständigkeit. | Hoch. Ideal für die allgemeine Bearbeitung. | Ventile, Sanitärarmaturen, Verbindungselemente. |

| Bronze (Cu-Sn-Legierung) | Hohe Festigkeit und Verschleißfestigkeit. | Mäßig. Geeignet für reibungsintensive Teile. | Buchsen, Hülsen, Lagergehäuse. |

| Beryllium-Kupfer (Cu-Be-Legierung) | Kombiniert hohe Leitfähigkeit mit federähnlicher Festigkeit nach der Wärmebehandlung. | Moderat/Spezialisiert. Erfordert besondere Sicherheitsprotokolle. | Steckverbinder für die Luft- und Raumfahrt, hoch beanspruchte Federn. |

| Cupro-Nickel (Cu-Ni-Legierung) | Hervorragende Korrosionsbeständigkeit in Meeresumgebungen. | Mäßig. | Wärmetauscher für die Schifffahrt, Seewasserrohrleitungen. |

II. Übliche bearbeitbare Kupfersorten

| Klasse | Name/Zusammensetzung | Wesentliche Merkmale | Bearbeitbarkeit | Typische Anwendungen |

| C11000 | Elektrolytisches Tough Pitch Copper ($99.9\%$ Cu) | Höchste Leitfähigkeitsehr weich, anfällig für Verklebungen. | Schlecht | Stromschienen, elektrische Kontakte. |

| C14500 | Tellur-Kupfer ($\ca. 0,5\%$ Te) | Bestes Gleichgewicht der Leitfähigkeit und der Schneidleistung. | Ausgezeichnet | Verbinder, Schweißspitzen, Teile für Schraubmaschinen. |

| C14700 | Schwefel-Kupfer ($\ca. 0,3\%$ S) | Gute Spankontrolle und mäßige Leitfähigkeit. | Gut | Armaturen, Sanitärkomponenten. |

| C10100 | Sauerstofffreies Kupfer | Höchste Reinheit, Vakuum- und Tieftemperaturverträglichkeit. | Schlecht | Vakuumdichtungen, Supraleiter. |

| C17200 | Beryllium-Kupfer | Hohe Festigkeit (bis zu $1300 \text{ MPa}$ nach der Wärmebehandlung). | Mäßig | Formen für die Luft- und Raumfahrt, Federkontakte. |

Wichtige Bearbeitungsparameter und Tipps zur Werkzeugbestückung

Das technische Herzstück einer erfolgreichen Kupferbearbeitung liegt in der Optimierung der Kupferbearbeitungsparameter-Schnittgeschwindigkeit (Vc), Vorschub pro Zahn (fz) und axiale Schnitttiefe (ap) - in Verbindung mit speziellen Werkzeugen.

- Winkel der Harke: Schneidwerkzeuge müssen einen hohen positiven Spanwinkel (15° bis 25°) und einen großen Freiwinkel haben. Dies sorgt für eine scharfe Kante, die das Material sauber schneidet, anstatt es zu schieben, was die Schnittkräfte und die Hitze erheblich reduziert.

- Schnittgeschwindigkeit: Im Allgemeinen sind hohe Schnittgeschwindigkeiten (bis zu 300 m/min beim Schlichten) von Vorteil. Ziel ist es, dass das Werkzeug effizient schneidet und das Kupfer nicht an der Kante verschweißt.

- Vorschubgeschwindigkeit: Ein hoher Vorschub (hohe Spänebelastung) wird oft bevorzugt, um ein sauberes Abbrechen der Späne zu fördern. Leichte Vorschübe erhöhen das Risiko von Reibung und BUE.

- Material des Werkzeugs: Unbeschichtete, hochpolierte Hartmetallwerkzeuge sind oft die erste Wahl. Für anspruchsvolle Anwendungen werden Werkzeuge mit reibungsarmen Beschichtungen (wie Diamond-Like Carbon, DLC) verwendet, um die Adhäsion zu minimieren und eine hervorragende Oberflächengüte der Kupferbearbeitung.

- Vorbereitung der Kante: Die Schneide muss rasiermesserscharf sein. Ein leichtes Honen ist beim Schruppen akzeptabel, um die Festigkeit der Schneide zu verbessern, aber eine perfekt scharfe, polierte Schneide ist für hochwertige Endbearbeitungsgänge zwingend erforderlich.

Allgemeine Herausforderungen und Lösungen bei der Kupferbearbeitung

Die inhärenten Materialeigenschaften von Kupfer führen zu mehreren wiederkehrenden betrieblichen Hürden, die spezifische Strategien zur Abschwächung erfordern.

| Herausforderung | Ursache | Lösung |

| Aufgebaute Kante (BUE) | Kupfer haftet (verschweißt) durch Reibung und Hitze an der Werkzeugspitze. | Werkzeuge mit hohem positiven Spanwinkel, polierte Werkzeugoberflächen und reichlich Kühlmittel mit hoher Schmierfähigkeit. |

| Lange, strähnige Chips | Extreme Duktilität der reinen Kupfersorten. | Verwenden Sie Freifrässorten (C145), setzen Sie Spanbrechergeometrien auf den Wendeschneidplatten ein und verwenden Sie spezielle Picking-Zyklen (z. B. G83 zum Bohren). |

| Thermische Ausdehnung | Der hohe Wärmeausdehnungskoeffizient führt zu einer Instabilität der Abmessungen beim Schneiden. | Verwenden Sie ein temperaturgesteuertes Kühlmittel mit hohem Durchfluss. Lassen Sie das Teil vor kritischen Messungen/Fertigstellungen auf Umgebungstemperatur kommen. |

| Schlechte Oberflächenbeschaffenheit | Material verschmiert, reißt oder vibriert aufgrund geringer Steifigkeit. | Achten Sie auf die Steifigkeit der Maschine, verwenden Sie sehr scharfe und polierte Werkzeuge und sorgen Sie für eine konstant hohe Spanbelastung während des Schlichtdurchgangs. |

Wie man Aufbauschneiden bei der Kupferbearbeitung verhindert ist das wichtigste Problem, das es zu lösen gilt. Die Kombination aus hoher Schnittgeschwindigkeit, ausreichendem Spanwinkel und aggressiver Schmierung ist die einzige zuverlässige Methode, um zu verhindern, dass sich Kupferpartikel ansammeln und die Endqualität des Bauteils beeinträchtigen.

Anwendungen von bearbeiteten Kupferteilen in der Industrie

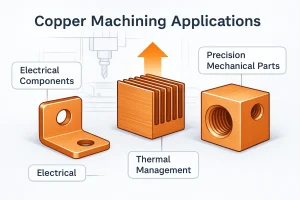

Die einzigartige Kombination von thermischen und elektrischen Leistungsmerkmalen macht maschinell bearbeitete Kupferteile zu unverzichtbaren Komponenten in zahlreichen Bereichen mit hoher Zuverlässigkeit.

Typische Anwendungen für die Präzisionsbearbeitung von Kupfer: elektrische Komponenten, Wärmemanagement und feinmechanische Teile.

- Elektronik und Halbleiter: Hochreines Kupfer wird zu großen Flächen verarbeitet. Wärmesenken und Kühlplatten für Supercomputer, Leistungsmodule und spezielle wissenschaftliche Geräte zur Bewältigung immenser thermischer Belastungen.

- Elektrische Energieverteilung: C110 und C145 Kupfer sind der Standard für SammelschienenHochstromsteckverbinder und Schaltanlagenkontakte, bei denen ein minimaler Widerstand für Sicherheit und Effizienz entscheidend ist.

- Luft- und Raumfahrt & Verteidigung: Kupferlegierungen werden in anspruchsvollen Umgebungen eingesetzt, wie z. B. Brennkammerauskleidungen und Düsen in Raketentriebwerken, wobei die Fähigkeit von Kupfer genutzt wird, Wärme schnell zu übertragen und von kritischen Bereichen abzuleiten.

- Automobilindustrie (EV/Hybrid): Bearbeitetes Kupfer wird in großem Umfang verwendet in Batteriekühlsysteme und Hochspannungs-Leistungselektronik aufgrund seiner leichten Wärmemanagement-Eigenschaften und seiner besseren Leitfähigkeit im Vergleich zu Aluminium.

- Medizinisch: Verwendet in Röntgentargets und spezialisierten RF-Abschirmung aufgrund seiner Dichte und seiner hohen elektrischen Eigenschaften.

Schlussfolgerung

Die Bearbeitung von Kupfer ist eine entscheidende Disziplin bei der Herstellung von leistungsstarken thermischen und elektrischen Komponenten. Das Material birgt zwar Herausforderungen in Bezug auf BUE, fadenförmige Späne und Wärmeausdehnung, doch diese werden durch einen maßgeschneiderten Ansatz mit hochpositiver Spanwinkelgeometrie, frei zerspanbaren Legierungen wie C145, präzisen Spindelparametern und robustem Kühlmittelmanagement fachmännisch bewältigt. Unser Ingenieurteam nutzt dieses technische Fachwissen, um Kupferkomponenten zu liefern, die die engsten Toleranzen einhalten, die in den Bereichen Elektronik, Luft- und Raumfahrt und Energie gefordert werden. Fordern Sie ein Angebot von unserem Ingenieurteam an oder laden Sie Ihre Zeichnungen hoch, um eine schnelle technische Prüfung und ein Angebot zu erhalten.