Bei der Auswahl von Messing für CNC-Bearbeitungsprojekte vergleichen Ingenieure häufig H59 und H62 - zwei weit verbreitete chinesische Güten, die in GB/T 5231 für Knetmessinge definiert sind. Die Wahl hat Auswirkungen auf die Bearbeitbarkeit, das Korrosionsverhalten (einschließlich Entzinkung), die erreichbare Oberflächengüte und die Gesamtkosten. Da die "internationalen Äquivalente" je nach Norm und insbesondere nach Bleigehalt und Legierungszusätzen variieren, sollten Sie in Ihren Einkaufsunterlagen immer die genaue chemische Zusammensetzung und die geforderte Übereinstimmung angeben.

Dieser Leitfaden bietet einen ingenieurmäßigen Vergleich, der die Zusammensetzung, die Eigenschaften, die Spanbildung, Überlegungen zur Entzinkung und die anwendungsbezogene Auswahl behandelt.

Was ist H59-Messing?

H59-Messing, das oft wegen seiner Kosteneffizienz gewählt wird, ist ein sehr beliebtes Material für maschinell bearbeitete Komponenten in hohen Stückzahlen. Seine spezifischen Eigenschaften sind sehr vorteilhaft für automatisierte Bearbeitungsprozesse.

Chemische Zusammensetzung

| Spezifischer Artikel | H59 (ca.) |

| Cu (wt.%) | 57-60 |

| Zn (wt.%) | Bilanz |

| Pb (wt.%) | Spur / pro Bestellung |

| Phase | Alpha + Beta |

Die Zusammensetzung von H59 liegt nahe an der Grenze zwischen Alpha- und Beta-Phasenfeldern:

-

Gehalt an Kupfer (Cu): ungefähr 57-60%

-

Mikrostruktur: In erster Linie ein alpha + beta Zweiphasenstrukturwobei die Beta-Phase in der Regel in höheren Anteilen vorhanden ist als in H62. Die Beta-Phase ist härter und spröder.

Hinweis zur Bezeichnung: H59/H62 sind chinesische Schmiedemessingstücke nach GB/T 5231. Es gibt keine eineindeutige internationale Entsprechung. Wenn Sie eine internationale Sorte benötigen, geben Sie die Cu/Zn/Pb-Bereiche und eventuelle Sonderzusätze (z. B. As für DZR) an und nicht nur den Namen.

Mechanische und physikalische Eigenschaften

Die Beta-Phase bestimmt das mechanische Verhalten von H59, das sich für den Hochgeschwindigkeitsabtrag eignet:

-

Festigkeit und Härte: Geringfügig höhere Zugfestigkeit und Härte im Vergleich zu H62.

-

Duktilität: Geringere Duktilität und Dehnung.

-

Formgebung: Weniger geeignet für komplexe Kaltumformungsprozesse.

Korrosionsbeständigkeit und Langlebigkeit

H59 weist eine allgemeine Widerstandsfähigkeit auf, hat aber in bestimmten Umgebungen erhebliche Einschränkungen:

-

Insgesamt: Geeignet für trockene Innenräume oder unkritische Anwendungen.

-

Entzinkung (DZR) Empfindlichkeit: In hohem Maße anfällig in Umgebungen mit Wasserkontakt, hohem Chloridgehalt oder hohem Ammoniakgehalt zur Entzinkung neigen, was die langfristige Haltbarkeit beeinträchtigt.

Typische Anwendungen

Aufgrund seiner Bearbeitbarkeit und Kosteneffizienz ist H59 ideal für:

-

Kostensensitive Teile mit hohen Stückzahlen, bei denen die Zykluszeit der wichtigste Faktor ist.

-

Automatendrehteile aufgrund der hervorragenden Spanbrechbarkeit.

-

Standardkomponenten wie Muttern, Bolzen und einfache Buchsen.

-

Nicht kritische Druckteile in kontrollierten Umgebungen.

Was ist H62-Messing?

H62-Messing mit einem etwas höheren Kupfergehalt bietet ein besseres Gleichgewicht zwischen mechanischer Leistung, Korrosionsbeständigkeit und ästhetischer Konsistenz, was es zu einer erstklassigen Wahl für bestimmte Anwendungen macht.

hemische Zusammensetzung

| Spezifischer Artikel | H62 (ca.) |

| Cu (wt.%) | 60.5-63.5 |

| Zn (wt.%) | 36-39.5 |

| Pb (wt.%) | Spur / pro Bestellung |

| Phase | Alpha-dominant |

Die Zusammensetzung von H62 liegt näher am Alpha-Einphasenbereich:

-

Gehalt an Kupfer (Cu): etwa 60,5-63,5%

-

Mikrostruktur: In erster Linie ein Alpha-Einphasenstruktur mit nur einem geringen Anteil der Beta-Phase, wenn überhaupt. Die Alpha-Phase ist weicher und dehnbarer.

Hinweis zur Bezeichnung: H59/H62 sind chinesische Schmiedemessingstücke nach GB/T 5231. Es gibt keine eineindeutige internationale Entsprechung. Wenn Sie eine internationale Sorte benötigen, geben Sie die Cu/Zn/Pb-Bereiche und eventuelle Sonderzusätze (z. B. As für DZR) an und nicht nur den Namen.

Mechanische und physikalische Eigenschaften

Die vorherrschende Alpha-Phase macht H62 dehnbarer und ausgeglichener:

-

Leistung: Im Allgemeinen ausgeglichener in Festigkeit und Härte als H59.

-

Duktilität: Erheblich bessere Duktilität und Dehnung.

-

Formgebung: Geeignet für Kaltumformungsprozesse wie Biegen und Nieten.

Korrosionsbeständigkeit und Langlebigkeit

Der höhere Kupfergehalt und die einphasige Struktur von H62 verbessern seine Langzeitstabilität:

-

Langfristige Stabilität: Zuverlässiger für Komponenten, die für den Außeneinsatz oder für eine lange Lebensdauer vorgesehen sind.

-

Fertigstellung: Leichtere Erzielung gleichmäßiger, hochwertiger Oberflächen für die Galvanisierung.

Typische Anwendungen

H62 wird dort eingesetzt, wo es auf langfristige Zuverlässigkeit und gutes Aussehen ankommt:

-

Ventilkörper und Armaturen in unkritischen Wasser- oder Flüssigkeitssystemen.

-

Teile mit Wasserkontakt und Außenteile, wie z. B. Armaturen.

-

Dekorative/ästhetische Komponenten, die ein einheitliches Polieren und eine gleichmäßige Beschichtung erfordern.

-

Präzisions-Passteile, bei denen die Duktilität zur Einhaltung der Toleranz beiträgt.

H59 vs. H62: Seite-an-Seite-Vergleich

Die Entscheidung zwischen H59 und H62 läuft oft auf einen Kompromiss hinaus zwischen Produktionseffizienz/Kosten und Korrosionsbeständigkeit/Oberflächenqualität.

Zusammensetzung und Mikrostruktur (Alpha vs. Beta)

Der entscheidende Unterschied liegt in der Mikrostruktur:

-

H59: Der höhere Anteil der spröden Beta-Phase (Alpha + Beta) führt zu einem härteren Material, das sich natürlich bildet kurze, spröde Späne während der Bearbeitung.

-

H62: Die überwiegend weiche und duktile Alpha-Phase gewährleistet eine bessere Dehnung und Verformbarkeit aber tendenziell zäher zu produzieren, längere und festere Chips.

Mechanische Eigenschaften

| Eigentum | H59 Messing | H62 Messing | Auswirkungen auf Endteil und Verarbeitung |

| Stärke/Härte | Geringfügig höher | Ausgeglichen / Leicht gesunken | H59: Besser für strukturelle Steifigkeit; H62: Besser für die Kaltumformung geeignet. |

| Duktilität (Dehnung) | Niedriger (spröde) | Erheblich höher | H59: Minimale Kaltverformung zulässig; H62: Geeignet zum Nieten, Bördeln oder leichten Biegen. |

Bearbeitbarkeit

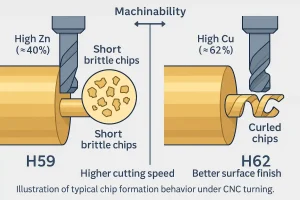

Veranschaulichung der Spanbildung bei der CNC-Bearbeitung von H59 Messing (kurze Späne, hohe Geschwindigkeit) und H62 Messing (gewellte Späne, bessere Oberfläche).

Dies ist wohl der kritischste Faktor für CNC-Werkstätten:

-

H59 (Spanbildung): Natürlich bildet kurze, kleine und brüchige Späne die leicht brechen. Dies ist ideal für automatisierte Hochgeschwindigkeitsbearbeitungund erfordert minimale Spanbrecherstrategien. Es ermöglicht höhere Geschwindigkeiten und Vorschübe, um die Materialabtragsrate (MRR) zu maximieren.

-

H62 (Spanbildung): Neigt zur Bildung längere, gewellte und festere Späne (härtere Alpha-Phase). Eine wirksame Spankontrolle ist unabdingbar und erfordert spezielle Spanbrechergeometrien oder Peck-Bohrzyklen. Das ist zwar potenziell langsamer, aber es ist einfachere Erzielung niedrigerer Ra-Werte und eine engere Maßhaltigkeit.

Oberflächenbehandlung und Galvanisierung

Die Oberflächenqualität steht in direktem Zusammenhang mit dem Mikrogefüge:

-

H62: Die einheitliche Alpha-Phasenstruktur sorgt für eine bessere gleichmäßige, stabile OberflächeDies führt zu einer besseren Haftung und einem einheitlicheren Erscheinungsbild bei der nachfolgenden Galvanisierung (Nickel, Chrom).

-

H59: Eine akzeptable Oberfläche ist erreichbar, aber das zweiphasige (Alpha + Beta) Gefüge kann zu folgenden Problemen führen inkonsistente Ätzung während der chemischen Behandlung vor der Beschichtung, was eine strengere Oberflächenvorbereitung erfordert.

Entzinkung & Wasserkontakt

H62 zeigt im Allgemeinen eine geringere Neigung zur Entzinkung als H59, was auf den höheren Cu-Anteil und die Dominanz der Alpha-Phase zurückzuführen ist; allerdings ist weder H59 noch H62 eine spezielle DZR-Sorte. Bei dauerhaftem Wasserkontakt (insbesondere bei heißem/weichem/chlorhaltigem Wasser) ist ein DZR-Messing (z. B. EN-Familie CW602N / CuZn36Pb2As) oder ein gleichwertiger Werkstoff gemäß Ihrer Norm anzugeben. Bestätigen Sie die Anforderungen (DZR, Bleigrenzwerte) in der Bestellung/Spezifikation.

Kosten und Materialversorgung

-

Kostenlogik: Der geringere Kupfergehalt von H59 führt im Allgemeinen zu niedrigeren Rohstoffkosten. Dies ist ein wichtiger Faktor bei der Produktion von Großserien.

-

Verfügbarkeit: Wenn Sie Stangen/Stäbe/Rohre in Standardabmessungen kaufen, sind in der Regel beide Güten erhältlich; bei engen kundenspezifischen Abmessungen sollten Sie die Vorlaufzeit des Walzwerks bestätigen - H59 senkt oft die Rohmaterialkosten, H62 verringert das Risiko der Endbearbeitung.

H59 vs. H62 Vergleichstabelle

| Eigentum | H59 (Cu ≈ 59%) | H62 (Cu ≈ 62%) |

| Zusammensetzung (Cu/Zn) | Unterer Cu | Höheres Cu |

| Mikrostruktur | Alpha + Beta (mehr Beta) | Hauptsächlich Alpha (weniger Beta) |

| Zerspanbarkeit (Chips) | Ausgezeichnet (kurz, spröde) | Gut (Länger, gelockt) |

| Duktilität (Dehnung) | Unter | Höher |

| DZR-Empfindlichkeit | Hohe Anfälligkeit | Mäßige Anfälligkeit |

| Konsistenz der Oberfläche/Beschichtung | Annehmbar | Besser |

| Materialkosten | Unter | Geringfügig höher |

| Typische Verwendung | Großserien-Drehteile | Wasser/Außenkontakt, Ästhetische Teile |

Einhaltung der Vorschriften und Beschränkungen

Bei der Auswahl der Materialien müssen stets die regionalen Vorschriften beachtet werden, insbesondere in Bezug auf die öffentliche Gesundheit und Umweltauflagen.

Leitinhalt und regionale Regeln

-

Einhaltung der Vorschriften: Für Komponenten in Trinkwasser oder regulierten Verbraucher-/Industrieanwendungen, bestätigen Sie die Bleigrenzwerte (z. B. US SDWA/NSF, EU-Richtlinien, RoHS/REACH, wo anwendbar). Die Eignung hängt von der bestellten Chemie und den örtlichen Vorschriften ab. Wenn ein bleiarmer Stoff erforderlich ist, geben Sie den Bleigrenzwert an und fordern Sie Unterlagen zur Einhaltung der Vorschriften an.

-

Bestellung: H59/H62 können in bleiarmen Varianten bestellt werden, aber die Anforderungen müssen in der Zeichnung/PO angegeben werden (max. Blei, Test/COC).

Wann DZR erforderlich ist

-

Risiko: Langfristiger Wasserkontakt (heiß/weich/chlorhaltig), hochzuverlässige Sanitäranlagen oder küstennahe/chemische Umgebungen erfordern eine höhere Beständigkeit.

-

Spezifikation: Geben Sie in diesen Fällen einen DZR-Grad (z. B. CW602N) oder ein regionales Äquivalent an. Die Bezeichnungen und Grenzwerte variieren je nach Norm. Beschaffen Sie also nach Zusammensetzung + DZR-Anforderung und nicht nur nach der Bezeichnung.

Prozessempfehlungen für die CNC-Bearbeitung

Die gegensätzliche Spanbildung erfordert unterschiedliche CNC-Bearbeitungsstrategien für H59 und H62, um Effizienz und Teilequalität zu maximieren.

Parameter Trends

-

H59 Strategie (Geschwindigkeitspriorität): Nutzen Sie die kurze Spanbildung. Verwenden Sie höhere Spindeldrehzahlen und moderate bis hohe Vorschubgeschwindigkeiten zur Maximierung der MRR. Die Werkzeugkanten können schärfer sein, aber sicherstellen robustes Werkzeug um den leichten Schlagverschleiß durch die brechenden Späne zu bewältigen.

-

H62 Strategie (Oberflächenpriorität): Fokus auf Spankontrolle und stabilen Materialabtrag. Verwenden Sie mittlere Geschwindigkeiten und eine konstante, etwas niedrigere Vorschubgeschwindigkeit, um den strähnigen Span zu kontrollieren. Verwenden Sie einen etwas größeren Honen/Mikrofräsen an der Schneidkante, um die Stabilität zu erhöhen und die Aufbauschneide zu minimieren (BUE). Anstreben niedrigere Ra-Werte (z. B. Ra 0,8-1,6 Mikrometer) mit speziellen Endbearbeitungsgängen.

Programm-Hinweise:

-

H59: Verwenden Sie höhere Geschwindigkeiten/mittelhohe Vorschübe beim SchruppenDie Endbearbeitung erfordert separate, konservativere Parameter.

-

H62: einstellen. Spanbrechergeometrien und leichtes Kantenhonen; die Schlichtparameter sollten auf die Ra 0,8-1,6 Mikrometer Fenster.

Behandlung nach der Bearbeitung (Stressabbau)

-

Empfehlung: Messing ist empfindlich gegen Spannungsrisskorrosion (SCC) wenn die innere Eigenspannung hoch ist und es korrosiven Mitteln ausgesetzt ist.

-

Nachbearbeiten: A Spannungsarmglühen bei niedriger Temperatur bei 250-300 °C für 1-3 Stunden ist dringend empfohlen für hochbelastete H59 Teile.

Techniken der Spankontrolle und des Kühlmittelverbrauchs

-

Kühlmittelfluss: Verwenden Sie immer einen großzügigen, gut gerichteten Strom von wassermischbarem Kühlmittel, um die Hitze zu kontrollieren und die Spanabfuhr zu unterstützen.

-

H62 Chip-Kontrolle: Aufgrund des Risikos, dass sich lange Späne (Späne) um das Werkzeug oder das Werkstück herum verfangen, verwenden Sie spezielle Spanbrecherische Rillen auf den Einsätzen, oder integrieren Sie eine Tieflochbohrvorgang um die langen Späne mechanisch zu brechen.

Leitfaden für Bewerbung und Auswahl

Die endgültige Entscheidung sollte durch Überlagerung der Anwendungsanforderungen mit den Materialeigenschaften getroffen werden.

Auswahl nach Szenario

| Szenario | Empfohlene Note | Warum |

| Hochvolumige Automatisierung | H59 | Kurze, spröde Späne maximieren die MRR und senken die Materialkosten. |

| Wasser/Hohe Luftfeuchtigkeit Kontakt | H62 (oder DZR-Klasse) | H62 schneidet bei leichter Wassereinwirkung im Allgemeinen besser ab als H59, aber bei längerem Wasserkontakt wird die Sorte DZR empfohlen. |

| Ästhetik/Galvanik | H62 | Konsistenz der Oberfläche und hervorragende Haftung der Beschichtung. |

| Kaltumformung/Nietbedarf | H62 | Für die Verformung nach der Bearbeitung ist eine hohe Duktilität erforderlich. |

| Knappstes Kostenbudget | H59 | Ein geringerer Kupfergehalt führt zu niedrigeren Rohstoffkosten. |

Schlussfolgerung

Die Wahl zwischen H59- und H62-Messing ist eine Abwägung der Prioritäten:

-

H59: Entscheiden Sie sich für niedrigere Kosten und höchste Produktionsgeschwindigkeit.

-

H62: Entscheiden Sie sich für bessere KorrosionsbeständigkeitVorgesetzter Oberflächengüteund langfristig Zuverlässigkeit.

Schicken Sie uns Ihre Zeichnung und die Spezifikation der Serviceumgebung. Wir geben Ihnen eine umfassende Materialempfehlung (H59, H62 oder DZR-Sorte), bieten Ihnen optimierte CNC-Bearbeitungsparameter, einen Plan für die Oberflächenbehandlung und ein transparentes Angebot für Kosten und Vorlaufzeit.

Kontaktieren Sie Minghe noch heute um Ihren Messingentwurf in ein hochwertiges Fertigteil zu verwandeln.

Der obige Inhalt dient als allgemeine technische Anleitung. Spezifische Anwendungen müssen den lokalen und regionalen Vorschriften entsprechen (z. B. Bleibeschränkungen) und durch anwendungsspezifische Tests validiert werden.