Im Bereich der mechanischen Fertigung gehören Löcher zu den grundlegenden geometrischen Merkmalen eines Bauteils. Aus funktionaler Sicht dienen Löcher nicht nur als Grundlage für Gewindeverbindungen, sondern finden auch in Szenarien wie Positionierung, Gewichtsreduzierung, Führung und Flüssigkeitsübertragung breite Anwendung. Während wir uns in den vorangegangenen Beiträgen auf die Feinheiten der Gewindebearbeitung konzentriert haben, ist das Verständnis der Makrostruktur von Bohrungen, d. h. der Definitionen und verschiedenen Arten von Bohrungen, eine Voraussetzung für eine effektive Prozessplanung und die Beschriftung technischer Zeichnungen. In diesem Artikel werden die gängigen Bohrungstypen für die spanende Bearbeitung kategorisiert und zusammengefasst, wobei ihre jeweiligen geometrischen Merkmale und Anwendungsszenarien analysiert werden.

Was sind Bohrungsmerkmale bei der Bearbeitung?

In einem technischen Kontext, Lochmerkmale bezeichnen mehr als nur zylindrische Hohlräume, die in ein Werkstück gebohrt werden; sie sind geometrische Einheiten, die für die Realisierung von Montage-, Positionierungs- und Funktionslogik unerlässlich sind. Ein vollständiges Bohrungsfeature ist ein komplexes Element, das durch mehrere Konstruktionsdimensionen definiert ist und in der Regel die folgenden drei Kernebenen umfasst:

- Geometrische Morphologie: Dazu gehören die Querschnittsform des Lochs (z. B. kreisförmig oder geschlitzt) und die Struktur des Längsprofils (z. B. mit flachem Boden, verjüngt oder abgestuft).

- Räumliche Attribute: Diese definieren die Randbedingungen der Bohrung - insbesondere, ob es sich um ein "Durchgangsloch" handelt, das das Material vollständig durchdringt, oder um ein "Sackloch" mit einer bestimmten Tiefe.

- Prozess und Toleranz: Diese Ebene beinhaltet Anforderungen an die Durchmesserpräzision, die Positioniergenauigkeit, die Koaxialität und die Oberflächengüte. Diese Eigenschaften diktieren direkt die Auswahl der nachfolgenden Bearbeitungsvorgänge, wie Bohren, Reiben oder Aufbohren.

Funktionell dienen Bohrungsmerkmale als physische Schnittstellen für die mechanische Montage. Sie sind für die Aufnahme von Bolzen und Stiften zur Herstellung von Verbindungen verantwortlich, dienen als Befestigungssitze für Präzisionslager oder erfüllen sogar spezielle Aufgaben wie Druckentlastung, Flüssigkeitsumleitung oder Gewichtsreduzierung. Das Verständnis der mehrdimensionalen Eigenschaften von Bohrungsmerkmalen ist die Grundvoraussetzung für eine genaue Prozessplanung und technische Beschriftung.

Gängige Bohrungstypen in der spanenden Bearbeitung

| Bohrung Typ | Merkmale der Form | Kernziel |

| Durchgangsbohrung | Durchdringt die gesamte Dicke, an beiden Enden offen. | Freiräume für Befestigungselemente, Wellen oder Flüssigkeitswege schaffen. |

| Blinde Kuh | Bestimmte Tiefe mit geschlossenem Boden. | Wird für Innengewinde, Fixierstifte oder zur Gewichtsreduzierung verwendet. |

| Senkbohrung | Abgestuftes zylindrisches Loch mit flachem Boden. | Versenkbare Zylinderkopfschrauben (SHCS) zur Vermeidung von Interferenzen. |

| Senker | Konische Erweiterung am Eingang (typischerweise 90°). | Aufnahme von Flachkopfschrauben für einen bündigen Oberflächenabschluss. |

| Spotface | Sehr flache, flache Oberfläche mit großem Durchmesser. | Bereitstellung einer ebenen Sitzfläche für Muttern/Scheiben auf rauen Teilen. |

| Abgestuftes Loch | Mehrere koaxiale Durchmesser, die hintereinander angeordnet sind. | Montage von Lagern, Dichtungen oder mehrstufige Positionierung. |

| Gewindebohrung | Innenwände mit schraubenförmigem Gewindeprofil. | Ermöglicht die mechanische Befestigung mit Schrauben oder Bolzen. |

| Schlitzloch | Langgestreckte Form mit runden Enden und geraden Seiten. | Einstellungsspielraum für Ausricht- oder Schiebefunktionen. |

| Unterbrochene Bohrung | Nicht durchgängiger Pfad, der durch Hohlräume oder Rillen unterbrochen wird. | Schaffung von kreuzenden Ölkanälen oder -passagen in komplexen Gehäusen. |

| Mittlere Bohrung | Kleines technisches Loch mit einem Standardkonus von 60°. | Dient als Bezugspunkt zum Zentrieren und Abstützen beim Wellendrehen. |

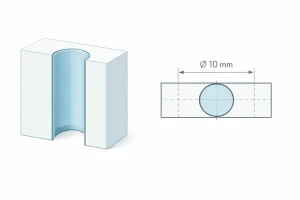

1. Durchgangsbohrung

Ein Durchgangsloch durchdringt das Werkstück vollständig und lässt beide Enden offen. In technischen Zeichnungen wird es in der Regel durch das Durchmessersymbol φ definiert (z. B. φ 10 mm). Da es sich über die gesamte Dicke erstreckt, ist kein Tiefensymbol erforderlich. Sie ist die grundlegendste und am effizientesten zu bearbeitende Bohrungsart.

Diese Löcher werden in erster Linie für das Spiel von Schrauben oder als Kanäle für Wellen verwendet. Der Durchmesser ist in der Regel etwas größer als der des Befestigungselements, um Spielraum zu schaffen, was dazu beiträgt, Fertigungstoleranzen auszugleichen und Störungen bei der Montage zu vermeiden.

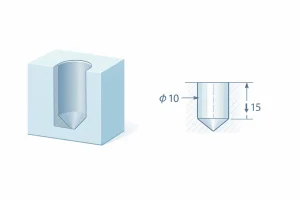

2. Blindbohrung

Ein Sackloch öffnet sich auf einer Seite, durchdringt aber nicht die gegenüberliegende Fläche. In der Zeichnung müssen sowohl das Durchmessersymbol φ als auch das Tiefensymbol ↓ angegeben werden (z. B. φ 10 ↓ 15). Während die Unterseite in der Regel eine konische Bohrspitze behält, kann sie bei Bedarf für bestimmte Baugruppen flach bearbeitet werden.

Sacklöcher werden verwendet, wenn nur ein einseitiger Zugang möglich ist oder um die Abdichtung auf der gegenüberliegenden Seite aufrechtzuerhalten. Konstrukteure müssen das Verhältnis von Tiefe zu Durchmesser überwachen, da zu tiefe Löcher die Spanabfuhr erschweren und das Risiko eines Werkzeugbruchs erhöhen.

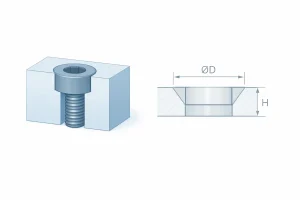

3. Senkbohrung

Eine Senkbohrung ist eine koaxiale zylindrische Stufe mit größerem Durchmesser am Bohrungseingang und flachem Boden. Sie wird durch das Symbol ⌴ gekennzeichnet, das sowohl den Durchmesser als auch die Tiefe des ausgesparten Abschnitts angibt.

Ihr Hauptzweck ist die Aufnahme von Zylinderkopfschrauben, wobei der Kopf bündig mit oder unter der Oberfläche bleibt. Die flache Auflagefläche bietet einen stabilen Sitz und ermöglicht eine gleichmäßige Verteilung der Vorspannkraft des Befestigungselements.

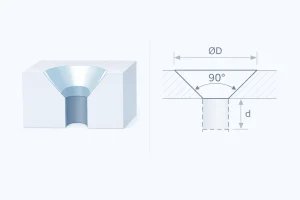

4. Senker

Ein Senker weist eine konische Erweiterung am Locheingang auf. Die Zeichnung verwendet das Symbol ∨ zur Angabe des Durchmessers und des eingeschlossenen Winkels (normalerweise 90°). Dadurch entsteht eine kreisförmige, konische Auflagefläche für das Befestigungselement.

Bei diesem Typ schließen die Senkkopfschrauben bündig mit der Materialoberfläche ab und sorgen für eine glatte Oberfläche bei Blechen oder Gehäusen. Die konische Form bietet außerdem einen Selbstzentrierungseffekt, der die genaue Ausrichtung der Teile beim Anziehen unterstützt.

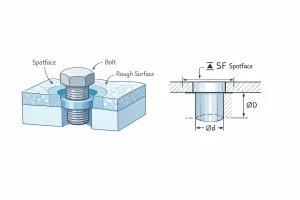

5. Spotface

Eine Planfläche ist ein flacher Absatz mit flachem Boden, der in raue Oberflächen wie Gussstücke eingearbeitet wird. Sie ist mit dem Symbol ⌴ und den Buchstaben SF gekennzeichnet. Die Tiefe ist minimal, gerade so groß, dass ein Sitz entsteht, der etwas größer ist als der Kopf des Befestigungselements.

Ziel ist es, eine glatte Auflagefläche senkrecht zur Lochachse zu schaffen, die eine ungleichmäßige Belastung auf unregelmäßigen Oberflächen verhindert. Dies gewährleistet die Stabilität von Halterungen und Gehäusen, ohne dass die gesamte Oberfläche präzisionsbearbeitet werden muss.

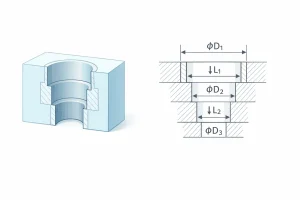

6. Abgestuftes Loch

Eine Stufenbohrung besteht aus mehreren koaxialen zylindrischen Segmenten mit unterschiedlichen Durchmessern. Sie wird mit mehreren Symbolen für den Durchmesser φ und die Tiefe ↓ dokumentiert, um die Abmessungen der einzelnen Stufen zu definieren.

Diese Löcher werden verwendet, um Komponenten wie Lager, Dichtungen oder Sicherungsringe in einer einzigen Achse zu integrieren. Jede Stufe bietet eine spezifische Schulter für die axiale Positionierung oder mechanische Anschläge, die in Präzisionsgehäusen üblich sind.

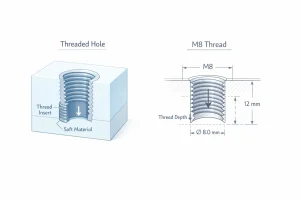

7. Gewindebohrung

Eine Gewindebohrung hat ein spiralförmiges Innengewinde, in das eine Schraube oder ein Bolzen eingreift. Es wird mit dem Präfix M bezeichnet (z. B. M8). Handelt es sich um ein Sackloch, so wird die effektive Gewindetiefe mit dem Symbol

Als häufigste lösbare Verbindung ist sie ideal für Teile, die häufig demontiert werden müssen. Bei weicheren Materialien werden häufig Gewindeeinsätze oder eine größere Eingriffslänge verwendet, um ein Ausreißen unter Last zu verhindern.

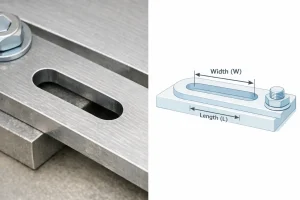

8. Schlitzloch

Ein Langloch ist eine längliche Öffnung mit halbkreisförmigen Enden. Die Zeichnungen geben die Breite und die Gesamtlänge an, um den Bewegungsbereich zu definieren.

Schlitze bieten einen Freiheitsgrad für das Gleiten oder die Anpassung während der Montage. Sie werden häufig zum Spannen von Gurten oder zur Montage von Schienen verwendet und ermöglichen es dem Monteur, Fertigungstoleranzen oder Wärmeausdehnung auszugleichen.

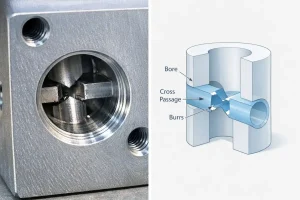

9. Unterbrochene Bohrung

Eine unterbrochene Bohrung ist eine Bohrung, bei der die Innenwand durch andere Merkmale, wie z. B. innere Hohlräume oder sich kreuzende Ölkanäle, geschnitten wird. Dies führt zu einem nicht kontinuierlichen Innenumfang.

Diese Löcher, die in Hydraulikverteilern üblich sind, ermöglichen eine sehr dichte interne Verlegung. Sie erschweren jedoch das Entgraten und Reinigen. Der Schwerpunkt der Konstruktion muss auf der Kontrolle der Grate an den Schnittpunkten liegen, um einen ordnungsgemäßen Flüssigkeitsdurchfluss zu gewährleisten.

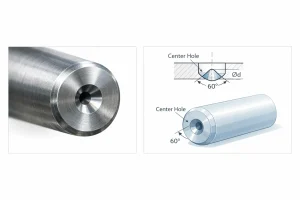

10. Mittelloch

Eine Zentrierbohrung ist eine Prozessbohrung am Ende einer Welle, die einen konischen Standardsitz von 60° aufweist. Sie wird durch ein spezielles Verfahrenssymbol gekennzeichnet, um die Verwendung von Drehzentren zu erleichtern.

Zentrierbohrungen dienen als primärer Bezugspunkt für die Bearbeitung und Prüfung. Durch die Montage des Teils zwischen Zentrierbohrungen wird eine hohe Koaxialität und Geradheit gewährleistet, was für den reibungslosen Betrieb rotierender Wellen entscheidend ist.

Wie wählt man den richtigen Bohrungstyp?

Bei der Konstruktion ist die Auswahl des geeigneten Lochtyps keine zufällige Entscheidung, sondern ein ausgewogener Kompromiss zwischen Funktionsanforderungen, Herstellbarkeitund Gesamtkosten. Ein gut durchdachtes Lochmerkmal gewährleistet die Montagepräzision und reduziert gleichzeitig die Fertigungskomplexität erheblich.

Zu den wichtigsten Faktoren, die bei der Auswahl eines Lochtyps zu berücksichtigen sind, gehören:

-

Funktions- und Montageanforderungen: Dies ist das Hauptkriterium für die Auswahl. Wenn das Ziel eine bündige Oberfläche ist, wählen Sie eine Senkbohrung (⊔) oder einen Senker (∨) auf der Grundlage der Form des Befestigungskopfes. Wenn das Teil während der Montage eine Positionsanpassung erfordert, ist eine Schlitzbohrung erforderlich. Für Antriebskomponenten, die eine präzise axiale Positionierung erfordern, sind Stufenbohrungen die optimale Wahl für eine mehrstufige Befestigung.

-

Material und Oberflächenbeschaffenheit: Das Material und die ursprüngliche Oberflächenbeschaffenheit des Werkstücks schränken die Bohrungsmöglichkeiten ein. Bei der Installation von Schrauben auf rauen Guss- oder Schmiedeoberflächen muss beispielsweise eine Anschnittfläche (SF) entworfen werden, um eine senkrechte Auflagefläche zu schaffen, die ein Versagen der Schraube aufgrund exzentrischer Belastung verhindert. Bei weichen Metallen wie Aluminium erfordert die Konstruktion von Gewindelöchern (M) oft eine größere effektive Tiefe oder mehr Platz für Gewindeeinsätze.

-

Produktion und Wirtschaft: Folgen Sie dem Prinzip "einfach-komplex". Durchgangsbohrungen (Ø) haben die geringsten Kosten und die einfachste Spanabfuhr, weshalb sie die bevorzugte Wahl sind. Im Gegensatz dazu erhöhen Sacklochbohrungen (↓), insbesondere tiefe Bohrungen, den Werkzeugverschleiß und den Reinigungsaufwand erheblich. Außerdem werden durch die Vereinheitlichung der Bohrungsdurchmesser eines Teils die Werkzeugwechsel bei der CNC-Bearbeitung reduziert, was der Schlüssel zur Senkung der Stückkosten ist.

-

Prozess-Benchmarking: Für wellenförmige Teile, die mehrere Aufspannungen oder hochpräzises Schleifen erfordern, muss eine Zentrierbohrung vorgeplant werden. Sie dient nicht nur als Rotationsstütze während der Bearbeitung, sondern auch als konsistenter Bezugspunkt für die Messung und Ausrichtung während des gesamten Produktionszyklus, um die Koaxialität des fertigen Produkts zu gewährleisten.

Schlussfolgerung

Die genaue Definition von Bohrungsmerkmalen ist entscheidend für die Ausgewogenheit von Teilefunktionalität, Montagegenauigkeit und Fertigungseffizienz. Ganz gleich, ob es sich um einfache Durchgangsbohrungen oder komplexe technische Merkmale wie Senkungen handelt, die Auswahl des geeigneten Typs optimiert die Prozesswege und reduziert die Produktionskosten.

Wenn Sie auf der Suche nach der optimalen Lösung für ein bestimmtes Projekt sind oder eine individuelle technische Beratung benötigen, steht Ihnen unser Ingenieurteam gerne zur Verfügung. Kontaktieren Sie uns heute für eine fachkundige Beratung und ausführliche Kostenvoranschläge.