Das Ausklinkfräsen ist ein zentrales CNC-Bearbeitungsverfahren, mit dem Rohmaterial in ein präzises Endprodukt verwandelt wird. Dieser Leitfaden führt Sie durch den Prozess des Ausklinkfräsens, von den grundlegenden Prinzipien bis hin zu den Werkzeugen, Techniken und häufigen Problemen, auf die Sie dabei stoßen werden.

Was ist Schaftfräsen?

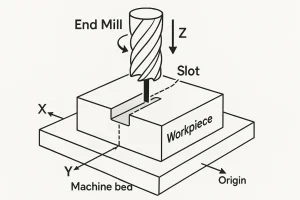

Das Schaftfräsen ist ein Zerspanungsverfahren, bei dem eine rotierende Schaftfräser um ein Werkstück zu formen. Im Gegensatz zum Planfräsen, bei dem eine ebene Fläche erzeugt wird, werden beim Schaftfräsen eine Vielzahl komplexer Merkmale wie Schlitze, Seitenwände und Konturen herausgearbeitet. Es ist eine der vielseitigsten und am weitesten verbreiteten Methoden in der CNC-Bearbeitung.

Prozessablauf beim Schaftfräsen

Das Ausklinkfräsen ist eine systematische Abfolge von Schritten, die einen digitalen Entwurf in ein physisches Teil umwandelt, wobei jeder Schritt speziell auf die Besonderheiten des Ausklinkfräsens zugeschnitten ist.

Inspektion und Nachbearbeitung: Nach Abschluss der Bearbeitung wird das Teil entnommen und geprüft. Endfrässpezifische Merkmale, wie die Breite eines Schlitzes oder die Tiefe einer Tasche, werden genauestens überprüft. Eventuelles Entgraten oder Oberflächenfinish wird zur Fertigstellung des Teils durchgeführt.

Gestaltung und Programmierung: Der Prozess beginnt in CAD/CAM Software. Ein erfahrener Programmierer definiert die spezifischen Werkzeugwege für Merkmale wie Taschen, Schlitze oder 3D-Konturen. Dies ist der Punkt, an dem entscheidende Parameter für das Ausklinken wie Abstieg (wie tief das Werkzeug bei jedem Durchgang schneidet) und Übertritt (wie weit sich das Werkzeug bei jedem Durchgang zur Seite bewegt) bestimmt, um einen effizienten Materialabtrag und eine angemessene Spanabfuhr zu gewährleisten.

Einrichten der Maschine und des Werkstücks: Der Bediener befestigt das Rohmaterial sorgfältig auf dem MaschineDer Fräser wird in die Spindel eingespannt, damit er den seitlichen Schnittkräften beim Schaftfräsen standhalten kann. Der ausgewählte Schaftfräser wird dann in die Spindel geladen und seine exakte Position wird auf den Ursprung des Werkstücks kalibriert.

Bearbeitung: Dies ist die Phase des Schneidens, die oft mehrere Durchgänge erfordert, um die endgültige Form zu erreichen.

Aufrauen: Ein aggressiver Schnitt, bei dem der größte Teil des Materials schnell entfernt wird. Dabei wird häufig ein Schruppfräser oder ein Schaftfräser mit einer großen Zustellung verwendet, um den Weg für nachfolgende Arbeitsgänge freizumachen.

Fertigstellung: Ein leichterer, präziserer Schnitt, bei dem das restliche Material entfernt wird, um das Teil auf seine endgültigen Abmessungen und die gewünschte Oberflächengüte zu bringen. Dabei wird häufig ein flacher Schaftfräser für scharfe Ecken oder ein Kugelfräser für glatte, konturierte Oberflächen verwendet.

Schaftfräser-Materialien

| Material | Klasse | Merkmale der Werkzeuge | Typische Anwendungen |

| Hochgeschwindigkeitsstahl (HSS) | M2, M35 | Ausgezeichnete Zähigkeit, hohe Stoßfestigkeit. Das Werkzeug ist weniger anfällig für Ausbrüche bei instabilen Schnittbedingungen oder Vibrationen. Außerdem lässt es sich leicht nachschärfen. | Geeignet für langsames, unterbrochenes Schneiden von Baustahl, Aluminium, etc.und beim Einsatz von Maschinen mit geringer Steifigkeit. |

| Hartmetall | K10, K20, YL10.2 | Extrem hohe Härte, hervorragende Verschleiß- und Hitzebeständigkeit. Es hält Hochgeschwindigkeitszerspanung stand, hat eine lange Standzeit und erzielt eine hohe Präzision und eine hervorragende Oberflächengüte. | Geeignet für Hochgeschwindigkeits-, Hochleistungs- und Dauerschneiden von rostfreier Stahl, Werkzeugstahl und gehärteter Stahl. |

| HSS aus Metallpulver (PM HSS) | PM K390, PM M48 | Kombiniert hohe Zähigkeit und hohe Härte. Seine Gesamtleistung liegt zwischen HSS und Hartmetall, wobei es hitzebeständiger ist als HSS und schlagfester als Hartmetall. | Geeignet für komplexe Schnittbedingungen, die sowohl hohe Zähigkeit und hohe Verschleißfestigkeit. Ein hervorragender Ersatz für HSS. |

| Polykristalliner Diamant (PCD) | PCD-Sorten (z. B. GE-PCD) | Unerreichte Härte und Verschleißfestigkeit. Das Werkzeug hat eine extrem lange Lebensdauer, eine sehr scharfe Schneide und kann eine spiegelglatte Oberfläche erzielen. | Speziell für die Hochgeschwindigkeitsverarbeitung von Nichteisenwerkstoffe wie zum Beispiel Graphit, Aluminiumlegierungen mit hohem Siliziumgehalt und Verbundwerkstoffe. |

| Kubisches Bornitrid (CBN) | CBN-Sorten (z. B. BC-80) | Extrem hohe Hitzebeständigkeit. Behält seine Schneidleistung im glühenden Zustand bei. | Geeignet für die Hochgeschwindigkeitsverarbeitung von gehärteter Stahl, Gusseisen und Nickelbasislegierungen, speziell für stabiles, kontinuierliches Schneiden. |

Arten von Schaftfräsern

Die Vielfalt der verfügbaren Schaftfräser ermöglicht eine unglaubliche Vielseitigkeit bei der CNC-Bearbeitung. Jeder Typ ist mit einer spezifischen Geometrie ausgestattet, um eine bestimmte Aufgabe zu erfüllen, vom Hochgeschwindigkeitsabtrag bis hin zur Herstellung komplexer, detaillierter Formen.

Allzweck-Schaftfräser

Dies sind die gebräuchlichsten Werkzeuge, auf die Sie stoßen werden und die für eine Vielzahl von Aufgaben unerlässlich sind.

- Flach-Schaftfräser: Dies ist das Arbeitspferd der CNC-Bearbeitung. Seine Schneiden verlaufen bis zu einem flachen Ende, wodurch er sich perfekt zum Fräsen eignet 2D-Geometrie. Verwenden Sie es, um ebene Flächen, Schlitze mit quadratischem Boden und Taschen mit scharfen Ecken zu erstellen.

- Schaftfräser mit Kugelkopf: Mit seiner abgerundeten, kugelförmigen Spitze ist dieses Werkzeug die erste Wahl für 3D-Konturierung und Oberflächenbearbeitung. Es wird verwendet, um glatte, gekrümmte Oberflächen auf Formen, Gesenken und anderen komplexen Teilen zu erzeugen, da seine Form Stufenmarkierungen zwischen den Durchgängen verhindert.

- Walzenstirnfräser: Dieses auch als Radiusfräser bezeichnete Werkzeug hat einen flachen Boden mit einem kleinen Radius an den Ecken. Er kombiniert die Stärken von Flach- und Kugelfräsern. Der flache Boden ist ideal für Schruppen von Material, während der Radius eine stärkere Ecke als ein flacher Schaftfräser, was das Risiko von Ausbrüchen verringert und die Lebensdauer der Werkzeuge verlängert

Spezialisierte Schaftfräser

Diese Werkzeuge sind für spezifische, hocheffiziente oder einzigartige Bearbeitungsaufgaben konzipiert.

- Schrupp-Schaftfräser: Dieses Werkzeug hat eine gezackte oder gewellte Schneidkante. Sein Design kann die Späne schneller in kleinere Stücke brechen, was eine schnelle Entfernung großer Materialmengen mit weniger Rütteln und Vibrationen ermöglicht. Es wird für die ersten, aggressiven Arbeitsgänge verwendet, bevor ein Schlichtwerkzeug zum Einsatz kommt.

- Fase fräsen: Beim Schaftfräsen wird ein Fasenfräser verwendet, um präzise Fasen oder abgeschrägte Kanten auf einem Werkstück. Sie wird auch häufig zum Entgraten und zur Erzeugung von Eckausbrüchen verwendet, um die Qualität des fertigen Teils zu verbessern.

- Schwalbenschwanzfräse: Beim Ausklinkfräsen ist ein Schwalbenschwanzfräser ein spezielles Formwerkzeug, das zum Fräsen von Schwalbenschwanzschlitze mit einem bestimmten Winkel. Diese Struktur wird häufig zur Herstellung von Schwalbenschwanzführungen an Maschinen oder für spezielle Verriegelungsverbindungen an Teilen verwendet.

- T-Nut-Fräser: Dieses Werkzeug wird speziell zum Fräsen verwendet T-Schlitze im Ausklinkfräsprozess. Er führt einen seitlichen Schnitt am unteren Ende eines bereits gefrästen geraden Schlitzes aus und erzeugt einen T-förmigen Kanal auf einem Maschinenbett oder einem Teil zum Einspannen oder Sichern eines Werkstücks.

- Eckenrundungsfräser: Dieses Spezialwerkzeug wird zum Fräsen eines präzisen konkaven Radius an den Kanten eines Teils verwendet. Es ist die perfekte Wahl für die Herstellung von sauberen, abgerundeten Kanten, die oft aus ästhetischen und sicherheitstechnischen Gründen erforderlich sind.

Die Vor- und Nachteile des Schaftfräsens

Jedes Bearbeitungsverfahren hat seine Stärken und Grenzen. Wenn Sie die Vor- und Nachteile des Schaftfräsens kennen, können Sie das richtige Verfahren für Ihr Projekt wählen.

- Profis

- Äußerst vielseitig: Das Ausklinkfräsen kann eine Vielzahl von Aufgaben übernehmen, darunter planes Fräsen, Taschenfräsen, Schlitzen und komplexe Konturierung.

- Hohe Präzision: Durch die CNC-Programmierung können beim Schaftfräsen hohe Maßgenauigkeit und enge Toleranzen erreicht werden.

- Ausgezeichnete Oberflächengüte: Mit den richtigen Parametern und Werkzeugen kann beim Schaftfräsen eine hervorragende Oberflächenqualität erzielt werden.

- Breite Materialpalette: Das Ausklinkfräsen funktioniert bei fast allen harten Materialien, von Kunststoffen und Aluminium bis rostfreier Stahl und Titan-Legierungen.

- Nachteile

- Werkzeugverschleiß: Da sich die Schnittkräfte auf das Werkzeug konzentrieren, verschleißen Schaftfräser schnell und müssen in regelmäßigen Abständen ersetzt werden.

- Bearbeitungszeit: Im Vergleich zu formgebenden Verfahren wie dem Gießen hat das Schaftfräsen eine geringere Abtragsleistung, was es für die Großserienproduktion weniger effizient macht.

- Kosten: Hochwertige Schaftfräser und CNC-Ausrüstung können teuer sein, was sich auf den Endpreis auswirkt. Bearbeitungsaufwand.

Fehlersuche bei allgemeinen Problemen beim Schaftfräsen

Dieser Abschnitt richtet sich an Techniker, die ihre Fähigkeiten zur Fehlersuche verbessern möchten.

- Übermäßiger Werkzeugverschleiß: Dies kann durch eine falsche Vorschubgeschwindigkeit (F) oder Spindeldrehzahl (S). Wenn die Vorschub pro Zahn (fz) zu klein ist, reibt das Werkzeug am Material, anstatt zu schneiden, was zu schnellem Verschleiß führt. Die Verwendung des richtigen Werkzeugbeschichtung (wie z. B. AlTiN) können die Standzeit ebenfalls drastisch erhöhen.

- Schlechte Oberflächenbeschaffenheit: Eine raue Oberfläche ist oft ein Zeichen für ein abgenutztes Werkzeug oder einen zu hohen Vorschub. Die Verwendung eines scharfen Werkzeugs und ein langsamerer Vorschub beim letzten Durchgang verbessern die Oberfläche.

- Vibration (Rattern): Dies wird durch instabile Schnittbedingungen verursacht. Prüfen Sie, ob das Werkzeug sicher eingespannt ist oder ob es einen zu großen Überstand hat. Sie können auch die Spindeldrehzahl und Vorschubgeschwindigkeit, um den optimalen Punkt für einen stabilen Schnitt zu finden.

Häufig gestellte Fragen

Was ist ein Schaftfräser?

Ein Schaftfräser ist ein rotierendes Schneidwerkzeug, das bei CNC-Maschinen und Fräsmaschinen. Sein Hauptmerkmal ist, dass es über Schneiden sowohl an der Spitze als auch an den SeitenDadurch kann er nicht nur vertikal bohren, sondern auch seitlich schneiden und das Material entlang einer vorgegebenen Bahn effizient abtragen. Kurz gesagt, wenn ein Bohrer ein Werkzeug zum Bohren von Löchern ist, dann ist ein Schaftfräser wie ein Hochgeschwindigkeits-Schnitzmesser, das sich seitlich bewegen kann, um eine Vielzahl komplexer Formen herauszuschneiden.

Was ist der Unterschied zwischen Gleichlauf und konventionellem Fräsen?

- Klettern Fräsen: Die Drehrichtung des Werkzeugs ist die gleiche wie die Vorschubrichtung. Diese Methode sorgt für einen gleichmäßigeren Schnitt und eine bessere Spanabfuhr, was zu einer längeren Schaftfräser Lebensdauer und verbessern die Oberflächengüte.

- Konventionelles Fräsen: Die Drehrichtung des Werkzeugs ist entgegengesetzt zur Vorschubrichtung. Dies kann zu mehr Vibrationen und einer raueren Oberfläche führen.

Welches sind die wichtigsten Parameter beim Schaftfräsen?

Die wichtigsten Parameter sind Spindeldrehzahl (S), Vorschubgeschwindigkeit (F)und Schnitttiefe. Diese drei Parameter bestimmen zusammen die Belastung der Schaftfräser und wirken sich direkt auf seine Lebensdauer und die Qualität des Schnittes aus.

- Spindeldrehzahl (S): Steuert die Drehzahl des Schaftfräsers. Die Wahl der richtigen Drehzahl hilft dem Werkzeug, seine optimale Schneidtemperatur beizubehalten und verhindert, dass es überhitzt oder eine Aufbauschneide entsteht.

- Vorschubgeschwindigkeit (F): Steuert die Geschwindigkeit, mit der sich der Schaftfräser durch das Material bewegt. Diese bestimmt zusammen mit der Spindeldrehzahl die Chip-Belastungoder die Menge des Materials, die jeder Zahn entfernt.

- Schnitttiefe: Dies umfasst Axiale Schnitttiefe (ADOC) und Radiale Schnitttiefe (RDOC). Diese Parameter bestimmen die Menge an Material, die der Schaftfräser bei jedem Durchgang abträgt, und wirken sich direkt auf die Schnittkräfte und die Werkzeugspannung aus.

Wie man einen Schaftfräser benutzt

Die Verwendung eines Schaftfräsers erfordert eine Reihe präziser Schritte, um die Effizienz der Bearbeitung und die Qualität der Teile sicherzustellen. Der Schlüssel dazu ist die Beherrschung der folgenden Kernpunkte:

- Vorbereitung und Einrichtung: Wählen Sie auf der Grundlage des Werkstückmaterials und der geforderten Eigenschaften den geeigneten Schaftfräsertyp (z. B. Flachfräser, Kugelkopffräser) und das Werkzeugmaterial (z. B. Hartmetall). Spannen Sie das Werkstück sicher auf der Maschine ein und kalibrieren Sie die relativen Positionen des Werkzeugs und des Werkstücks genau.

- Einstellung der Schnittparameter: Dies ist entscheidend für das Ergebnis der Bearbeitung. Basierend auf dem Werkzeug- und Werkstückmaterial müssen Sie die richtige Einstellung Spindeldrehzahl (S), Vorschubgeschwindigkeit (F)und Schnitttiefe (ADOC/RDOC) für ein ausgewogenes Verhältnis zwischen Zerspanungsleistung, Werkzeugstandzeit und Oberflächenqualität.

- Entwicklung einer Bearbeitungsstrategie: Um die Arbeit effizient zu erledigen, wird in der Regel eine mehrstufige Strategie angewandt. Führen Sie zunächst eine grober Fehler um den Großteil des Materials schnell zu entfernen, und verwenden Sie dann eine Zielpass um die endgültigen Abmessungen und das gewünschte Oberflächenfinish zu erreichen.

- Überwachung und Anpassung: Während des Bearbeitungsprozesses sollten Sie das Schneidgeräusch, die Spanbildung und den Werkzeugverschleiß ständig überwachen. Wenn irgendwelche Anomalien auftreten, wie z.B. ungewöhnliche Geräusche oder Vibrationen, sollten Sie sofort anhalten und die Parameter anpassen, um Sicherheit und Bearbeitungsqualität zu gewährleisten.

Schlussfolgerung

Um beim Schaftfräsen Spitzenleistungen zu erzielen, muss der gesamte Prozess systematisch beherrscht werden. Von der Auswahl des richtigen Werkzeugs für ein bestimmtes Material auf die genaue Einstellung der operative Variablen die sich auf die Schnittleistung auswirken, und die strategische Planung von Bearbeitungsstrategien Beherrschung komplexer Geometrien - jeder einzelne Schritt entscheidet direkt über die Qualität und Effizienz des Endprodukts. Die Beherrschung dieser Elemente ist der einzige Weg zu einer hochpräzisen, hocheffizienten Fertigung.

Beginnen Sie Ihre technische Partnerschaft

Angesichts der komplexen und sich ständig verändernden Herausforderungen in der Fertigung ist die Wahl des richtigen Werkzeugs nur der erste Schritt. MinHe ist bestrebt, Ihr technischer Partner zu werden und gemeinsam mit Ihnen zu erkunden, wie unsere professionellen Schaftfräser und Prozesslösungen die Kernprobleme Ihres Projekts lösen können.

Kontaktieren Sie unser Expertenteam noch heute und lassen Sie uns in einem ausführlichen Fachgespräch Ihr Vertrauen gewinnen.