Planfräsen und Ausklinkfräsen sind zwei der grundlegendsten und am weitesten verbreiteten Zerspanungsmethoden in der CNC-Bearbeitung. Obwohl beide Formen des Fräsens sind, unterscheiden sie sich grundlegend in ihrem Zweck, ihrer Methode und ihren Anwendungen.

Zentrale Konzepte: Was sind Plan- und Schaftfräsen?

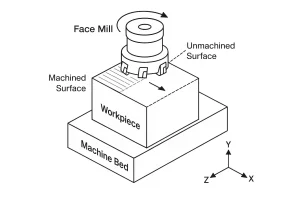

- Planfräsen: Mit einem Planfräser wird die horizontale Oberfläche eines Werkstücks bearbeitet, so dass eine ebene Fläche entsteht. Die Schnittkräfte werden in erster Linie von den Schneiden an der Stirn und am Umfang des Werkzeugs aufgebracht.

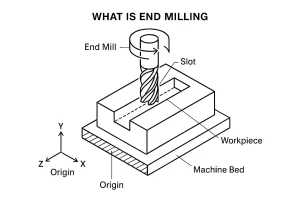

- Schaftfräsen: Bei diesem Verfahren wird ein Schaftfräser zum Schneiden in mehreren Richtungen (z. B. seitlich und unten) verwendet, um Merkmale wie Schlitze, Profile und Taschen zu erzeugen. Die Schnittkräfte werden in erster Linie von den Schneiden an der Seite des Werkzeugs aufgebracht.

Übliche Werkzeuge zum Plan- und Schaftfräsen

Übliche Werkzeuge für das Schaftfräsen

Die Vielfalt der Schaftfräser ist groß. Sie werden vor allem für die Formgebung verschiedener 3D- und 2D-Geometrien verwendet. Ihr gemeinsames Merkmal ist, dass die Schneidkanten hauptsächlich an der Seite und an der Unterseite angebracht sind, wodurch sowohl seitliche als auch eintauchende Schnitte möglich sind.

- Flach-Schaftfräser: Der gebräuchlichste Typ, der für die Bearbeitung von Schlitzen mit quadratischem Boden und flachen Oberflächen verwendet wird.

- Schaftfräser mit Kugelkopf: Für die Bearbeitung von gekrümmten Oberflächen und 3D-Konturfräsen.

- Walzenstirnfräser: Zum Schruppen und Herstellen von Hohlräumen mit Eckradien.

- Schrupp-Schaftfräser: Wird für die schnelle Entfernung einer großen Menge an Material verwendet.

- Kegeliger Schaftfräser: Für die Bearbeitung von Seitenwänden mit einem Entformungswinkel.

- Fase fräsen: Für die Bearbeitung von Fasen und Entgraten.

- Eckenrundungsfräser: Wird verwendet, um einen bestimmten Radius an den Kanten eines Teils zu bearbeiten.

- Schwalbenschwanzfräse: Wird zum Fräsen von Schwalbenschwanznuten verwendet.

- T-Nut-Fräser: Wird zum Fräsen von T-förmigen Schlitzen verwendet.

Übliche Werkzeuge zum Planfräsen

Planfräser werden hauptsächlich für die effiziente Bearbeitung von flachen, glatten Oberflächen eingesetzt. Ihre Schneiden befinden sich hauptsächlich auf der Stirnseite des Werkzeugs und schneiden senkrecht zur Werkstückoberfläche.

- Walzenstirnfräser: Das typischste Planfräswerkzeug. Es hat in der Regel einen großen Durchmesser und verfügt über mehrere Wendeschneidplatten auf der Stirnseite, die für die großflächige Oberflächenbearbeitung verwendet werden.

- Muschelmühle: Ein Werkzeug ohne integrierten Schaft, das mit einem Dorn verbunden ist und häufig zum Planfräsen verwendet wird.

- Fliegenschneider: Ein einfaches Planfräswerkzeug, typischerweise mit einer oder zwei einstellbaren Wendeschneidplatten, geeignet für die Flachbearbeitung in kleinen Serien, die eine sehr hohe Oberflächengüte erfordern.

Wesentliche Unterschiede

| Vergleich Aspekt | Planfräsen | Schaftfräsen |

| Schnittrichtung | Vor allem Senkrecht zur Spindelachse und schneidet mit dem Ende des Werkzeugs. | Vor allem parallel zur Spindelachse und schneidet mit der Seite des Werkzeugs. |

| Struktur der Werkzeuge | Der Werkzeugdurchmesser ist in der Regel groß, die Schneiden befinden sich hauptsächlich auf der Stirnseite und ermöglichen eine großflächige Bearbeitung. | Der Werkzeugdurchmesser ist in der Regel kleiner, mit Schneidkanten an der Seite und an der Unterseite für Detailschnitte. |

| Bearbeitung Zweck | Das Hauptziel ist es eine große Menge an Material zu entfernen und erstellen eine flache, ebene Oberfläche. | Das Hauptziel ist es Formprofile und geometrische Merkmale wie Schlitze, Taschen und Konturen. |

| Schnittkräfte | Die Zerspanungskraft ist hauptsächlich axial und wirkt senkrecht zur Werkstückoberfläche. | Die Zerspankraft wirkt hauptsächlich radial und horizontal auf die Seitenwände des Werkstücks. |

| Typische Anwendungen | Erste Oberflächenbearbeitung von Teilen, Schruppen und Schlichten großer ebener Flächen. | Formenbau, Konturierung von Teilen und Schneiden komplexer Merkmale. |

Vorteile und Beschränkungen

-

Planfräsen

-

Vorteile:

-

Hohe Materialabtragsrate: Planfräser haben einen großen Durchmesser, so dass sie einen großen Bereich in einem Arbeitsgang bearbeiten können. Die Schnittkraft wird auf die Stirnseite des Werkzeugs ausgeübt, was größere axiale Schnitttiefen ermöglicht. Dadurch wird eine große Menge an Material schnell abgetragen, was sie ideal zum Schruppen macht.

-

Hohe Oberflächenqualität: Durch Anpassung der Werkzeug- und Schnittparameter kann beim Planfräsen leicht eine ebene und glatte Oberfläche erzeugt werden, die sich perfekt für die Schaffung einer sauberen Bezugsebene für die anschließende Präzisionsbearbeitung eignet.

-

-

Beschränkungen:

-

Begrenzter Geltungsbereich: Das Planfräsen ist auf die Bearbeitung ebener Flächen beschränkt. Es kann keine Seitenschnitte durchführen, keine Schlitze öffnen oder komplexe 3D-Konturen erzeugen. Seine Anwendung ist auf eine einzige Art von Bearbeitung beschränkt.

-

Schaftfräsen

-

Vorteile:

-

Hohe Flexibilität und Vielseitigkeit: Schaftfräser können mit ihren seitlichen und unteren Schneiden in mehrere Richtungen schneiden. Dadurch können sie verschiedene Merkmale wie Schlitze, Taschen und komplexe 3D-Konturen erzeugen, was sie zu einem Kernwerkzeug für fast alle CNC-Aufgaben macht.

-

Geeignet für feine Details: Schaftfräser haben einen kleineren Durchmesser, so dass sie in enge Räume und komplizierte Bereiche eindringen können. Sie sind ideal für die Fertigbearbeitung von komplexen Merkmalen und Konturen.

-

-

Beschränkungen:

-

Ineffizient für große Flächen: Ein Schaftfräser kann zwar für die Bearbeitung einer ebenen Fläche verwendet werden, seine Effizienz ist jedoch aufgrund der geringeren radialen Schnitttiefe gering. Dadurch ist er für die großflächige Bearbeitung von Oberflächen weit weniger effizient als ein Planfräser.

-

Erfordert hohe Steifigkeit: Beim Seitenfräsen wird die Schnittkraft auf die Seite des Werkzeugs ausgeübt, was zu einer Durchbiegung oder Ratterung führen kann. Dies erfordert eine hohe Steifigkeit von Werkzeug und Maschine, um die Bearbeitungsgenauigkeit zu erhalten.

-

-

-

Praktischer Leitfaden: Wann man welches Verfahren einsetzt

- Typische Szenarien für das Planfräsen:

- Schruppen von flachen Oberflächen: Wenn Sie eine unebene Rohfläche schnell zu einer ebenen Bezugsebene bearbeiten müssen.

- Großflächige Veredelung: Wenn eine große, qualitativ hochwertige ebene Fläche benötigt wird, wie z. B. ein Maschinenbett oder eine Montagefläche für Präzisionsinstrumente.

- Planfräsen: Wird verwendet, um sicherzustellen, dass die Endfläche eines Teils rechtwinklig zu den angrenzenden Flächen ist und einen 90-Grad-Winkel bildet.

- Typische Szenarien für das Schaftfräsen:

- Schlitzen und Abschaltung: Wenn Sie Schlitze mit unterschiedlicher Tiefe entlang der Innenseite oder der Kanten eines Teils fräsen müssen.

- Taschenfräsen: Wenn Sie eine Innentasche oder einen Hohlraum in einem Teil bearbeiten müssen, wie es im Formenbau üblich ist.

- Konturierung: Wenn Sie das äußere Profil oder komplexe 3D-Flächen eines Teils bearbeiten müssen, wie z. B. eine Nocke oder ein Messer.

- Bohren und Aufbohren: In einigen Fällen können Schaftfräser auch für einfache Bohren und langweilig.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass sich Plan- und Schaftfräsen nicht gegenseitig ausschließen, sondern vielmehr komplementäre Prozesse. In einem typischen Bearbeitungsablauf wird das Planfräsen oft zuerst verwendet, um schnell Material von der Oberfläche zu entfernen, gefolgt vom Schaftfräsen, um Schlitze, Konturen und detaillierte Merkmale zu erzeugen und das endgültige Teil zu vollenden. Die Beherrschung der einzigartigen Merkmale und Anwendungen beider Verfahren ist der Schlüssel zu einer effizienten CNC-Bearbeitung.

Kontakt

Nachdem Sie die Theorie gemeistert haben, ist die Auswahl der richtigen Werkzeuge der entscheidende nächste Schritt auf dem Weg zu einer hocheffizienten Bearbeitung. Unser Expertenteam berät Sie professionell bei der Werkzeugauswahl und bietet Ihnen maßgeschneiderte Lösungen, damit Sie Ihr theoretisches Wissen in herausragende Produktivität umsetzen können.

Kontaktieren Sie uns heute um Ihre Reise in die professionelle Fertigung zu beginnen.