Wie genau ist CNC-Drehen? Ein Leitfaden für erfahrene Zerspanungsmechaniker

Als CNC-Bearbeitungsexperte mit langjähriger Erfahrung weiß ich, dass "Genauigkeit" der zentrale Maßstab für den Erfolg eines Projekts ist. Wenn Kunden mich fragen: "Wie genau kann CNC-Drehen sein?", lautet meine Antwort immer: "Das hängt von vielen Faktoren ab, aber theoretisch kann es extrem genau sein." In diesem Artikel nehme ich Sie mit auf einen tiefen Tauchgang in die wahre Genauigkeit, die mit CNC-Drehen erreicht werden kann, und teile meine praktischen Erfahrungen, wie Sie bei Ihren Projekten die höchste Präzision erreichen können.

1. Was ist CNC-Drehgenauigkeit? Mehr als nur Toleranzen

Bevor wir uns mit spezifischen Werten befassen, müssen wir zunächst das Konzept der "Genauigkeit" klären. Er bezieht sich auf mehr als nur die Maßtoleranz eines Teils; er umfasst auch:

- Maßgenauigkeit: Die Abweichung der tatsächlichen Abmessungen des Teils von den Konstruktionsspezifikationen. Dies ist das gängigste Maß für die Genauigkeit.

- Reproduzierbarkeit: Die Fähigkeit der Maschine, nach mehreren Bewegungen immer wieder in dieselbe Position zurückzukehren. Dies ist eine entscheidende Kennzahl, die sich direkt auf die Konsistenz der Serienproduktion auswirkt.

- Oberfläche: Die Glattheit und Rauheit der Oberfläche des Teils. Sie wird durch Parameter wie Ra (arithmetisches Mittel der Rauheit) gemessen und beeinflusst die Funktion und das Aussehen des Teils.

- Geometrische Exaktheit: Das Ausmaß, in dem die Form, die Konzentrizität, die Rundheit, der Rundlauf und andere geometrische Merkmale des Teils den Konstruktionsanforderungen entsprechen.

2. Schlüsselfaktoren, die die Genauigkeit beim CNC-Drehen beeinflussen: Einblicke aus meiner Erfahrung

In meiner langjährigen Arbeit habe ich die wichtigsten Faktoren identifiziert, die die Genauigkeit des CNC-Drehens beeinflussen. Sie arbeiten zusammen wie ein Team - wenn ein Glied versagt, wird das Endergebnis beeinträchtigt.

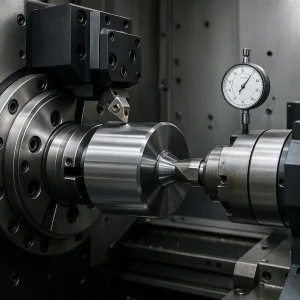

- Die Maschine selbst (Hardware-Faktoren)

- Steifigkeit der Maschine: Je stabiler das Bett, die Spindel und der Revolver der Maschine sind, desto weniger Vibrationen und Verformungen treten während des Schneidens auf, was zu einer höheren Genauigkeit führt.

- Thermische Stabilität: Maschinen erzeugen bei längerem Betrieb Wärme, wodurch sich die Komponenten ausdehnen und zusammenziehen, was die Genauigkeit beeinträchtigt. Leistungsstarke Maschinen haben in der Regel bessere Wärmemanagementsysteme.

- Spindel-Genauigkeit: Der Rundlauf und die Drehstabilität der Spindel bestimmen direkt die Rundheit und Oberflächengüte der Drehung.

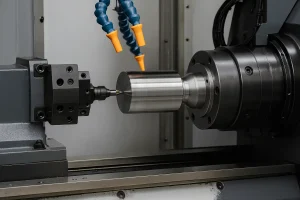

- Werkzeuge und Vorrichtungen (Tooling Factors)

- Werkzeugverschleiß: Schneidwerkzeuge nutzen sich im Laufe des Prozesses allmählich ab, was zu Änderungen der Schnittkräfte und Maßabweichungen führt. Regelmäßige Inspektion und Austausch der Werkzeuge sind daher unerlässlich.

- Werkzeug Überhang: Je länger das Werkzeug aus dem Revolver herausragt, desto geringer ist seine Steifigkeit, wodurch es anfälliger für Vibrationen und Durchbiegung wird, was sich auf die Genauigkeit auswirkt. Meiner Erfahrung nach ist es am besten, den kürzest möglichen Überhang zu verwenden.

- Spannkraft: Das Werkstück muss sicher gehalten werden. Eine unzureichende Spannung kann dazu führen, dass sich das Werkstück während des Schneidens bewegt, während eine zu hohe Kraft zu einer Verformung des Teils führen kann.

- Werkstoffe und Schnittparameter (Prozessfaktoren)

- Materialeigenschaften: Verschiedene Werkstoffe haben unterschiedliche Härte, Festigkeit und Wärmeleitfähigkeit, die sich alle auf den Schneidprozess auswirken. Zum Beispiel ist die Bearbeitung von rostfreiem Stahl schwieriger als die von Aluminiumlegierungen.

- Schnittparameter: Schnittgeschwindigkeit, Vorschub und Schnitttiefe sind der Schlüssel zum Gleichgewicht zwischen Effizienz und Präzision. Um eine hohe Genauigkeit zu erreichen, verwenden wir im Allgemeinen eine geringere Schnitttiefe und einen niedrigeren Vorschub.

- Programmierung und Umwelt (Software und Umweltfaktoren)

- CNC-Programm: Ein gutes Programm berücksichtigt alle oben genannten Faktoren und verwendet Strategien wie Kompensation und Multi-Pass-Finishing, um Genauigkeit zu gewährleisten.

- Umgebungstemperatur: Eine konstante Werkstatttemperatur trägt dazu bei, die Auswirkungen der Wärmeausdehnung auf Maschine und Werkstück zu verringern.

3. Erreichbarer Genauigkeitsbereich: Eine praktische Referenz

Unter idealen Bedingungen kann eine hochpräzise CNC-Drehmaschine sehr enge Toleranzen erreichen. Nachfolgend finden Sie einen Referenzbereich, der auf meiner Erfahrung mit gängigen Materialien und Standardmaschinen basiert (unter Verwendung der ISO 2768-1 als Beispiel):

| Genauigkeitsgrad | Typische Anwendungen | Abmessungstoleranz (mm) |

| Fein | Luft- und Raumfahrt, medizinische Geräte, Präzisionsinstrumente | ±0.01 ~ ±0.02 |

| Mittel | Automobilteile, allgemeine Maschinenteile | ±0.05 ~ ±0.1 |

| Grob | Strukturelle Teile, nicht-präzise Komponenten | ±0.2 ~ ±0.5 |

In Blätter exportieren

Es ist wichtig zu beachten, dass diese Werte nur eine Referenz sind. In meinen Projekten habe ich durch die Wahl von Maschinen mit hoher Steifigkeit, den Einsatz von Präzisionswerkzeugen und die Optimierung der Schnittparameter die Maßtoleranz einiger komplexer Teile erfolgreich auf ±0,005 mm genau kontrolliert. Aber bedenken Sie, dass das Streben nach höherer Genauigkeit in der Regel höhere Kosten und längere Bearbeitungszeiten bedeutet.

4. Fallstudie: Wie sich die Genauigkeit auf Projekte auswirkt

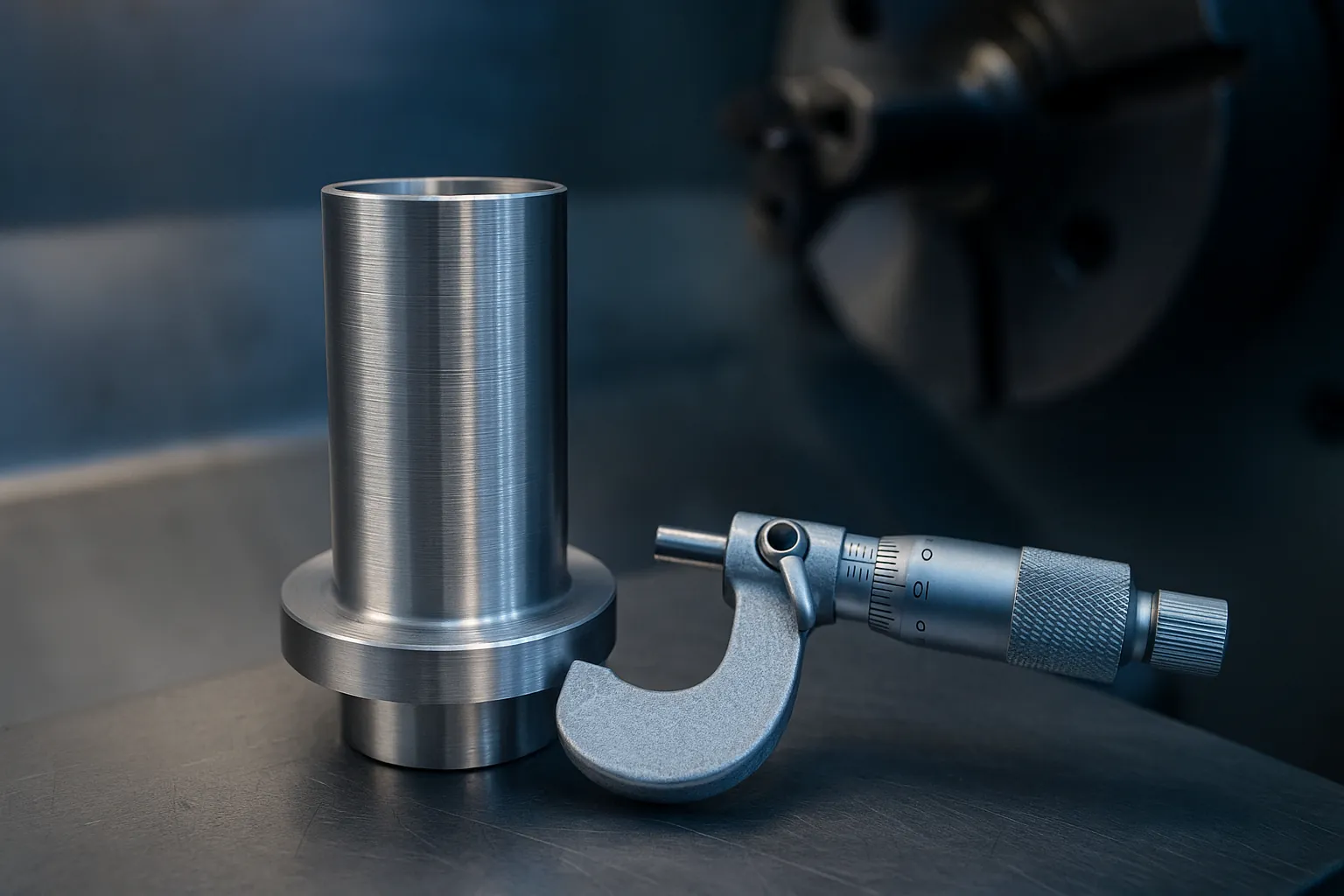

- Fall 1: Lager für medizinische Geräte

- Projektanforderung: Maßtoleranz von ±0,01 mm, mit extrem hohen Anforderungen an die Rundheit.

- Mein Ansatz: Ich verwendete eine hochpräzise Schweizer Fräs-Dreh-Maschine und setzte keramische Präzisionswerkzeuge mit Multi-Pass-Finishing ein. Um die Konsistenz zu gewährleisten, führte ich nach jeweils zehn Teilen Stichproben mit einer Koordinatenmessmaschine (KMG) durch, um den Werkzeugverschleiß auszugleichen.

- Fall 2: Wellenhülse für allgemeine Maschinen

- Projektanforderung: Maßtoleranz von ±0,05 mm, für Serienfertigung.

- Mein Ansatz: Ich wählte eine Standard-CNC-Drehmaschine und verwendete Hartmetallwerkzeuge. Ich richtete angemessene Schnittparameter im Programm ein und stellte die Qualität der Charge durch eine Erststückprüfung und regelmäßige Stichprobenkontrollen sicher. Da die Toleranz relativ gering war, konnte ich die Schnittgeschwindigkeit erhöhen, um die Produktionseffizienz zu steigern und gleichzeitig die Qualität zu erhalten.

5. Schlussfolgerung und meine Empfehlung

Das Potenzial für die Genauigkeit beim CNC-Drehen ist immens, aber es ist keine einzelne Zahl. Sie ist das Ergebnis einer Kombination von Faktoren, einschließlich der Maschinenleistung, der Werkzeugauswahl, des Schneidprozesses und der Erfahrung des Bedieners. Wenn Sie ein neues Projekt beginnen, lautet mein Ratschlag:

- Klären Sie die Anforderungen: Machen Sie sich gründlich mit den Toleranzanforderungen auf der Konstruktionszeichnung vertraut; dies bestimmt den Grad der Präzision, den Sie erreichen müssen.

- Treffen Sie eine gute Wahl: Wählen Sie auf der Grundlage der Präzisionsanforderungen die am besten geeigneten Maschinen, Werkzeuge und Vorrichtungen aus. Streben Sie nicht blindlings nach der Einrichtung mit der höchsten Spezifikation.

- Streben nach Exzellenz: Überwachen Sie während der eigentlichen Bearbeitung ständig den Werkzeugverschleiß und die thermischen Veränderungen und führen Sie die notwendigen Kompensationen und Messungen durch.

Die richtige Auswahl und ein strenger Prozess stellen sicher, dass Ihr CNC-Drehprojekt die Genauigkeitsanforderungen erfüllt und gleichzeitig ein ausgewogenes Verhältnis zwischen Kosten und Effizienz besteht.

Zheng Liwei ist ein leitender CNC-Maschinist mit über 15 Jahren Erfahrung. Er ist auf die Bearbeitung von Präzisionsteilen und die Prozessoptimierung spezialisiert und verfügt über umfangreiche praktische Erfahrungen in verschiedenen Branchen, darunter Luft- und Raumfahrt und Medizintechnik.

[Haftungsausschluss: Dieser Artikel dient nur zu Informationszwecken und stellt keine professionelle technische oder maschinelle Beratung dar. Wenden Sie sich immer an einen qualifizierten Ingenieur oder Fachmann, bevor Sie ein bestimmtes Projekt in Angriff nehmen].