Unter allen Oberflächenveredelungsverfahren für Aluminium ist das Eloxieren eines der die robustesten und vielseitigsten Techniken. Es verbessert nicht nur die Korrosionsbeständigkeit und die Oberflächenhärte, sondern ermöglicht auch eine breite Palette von Metallfarben durch Einfärben. Eine der häufigsten und kritischsten Fragen, die sich Ingenieure und Designer stellen, ist jedoch die nach der Qualität: Wie lange hält die Eloxierung tatsächlich im Betrieb?

Die Antwort ist keine feste Zahl, sondern hängt von mehreren Faktoren ab, einschließlich der Eloxalart, der Schichtdicke, der Umgebung und den Wartungspraktiken.

Wodurch wird die Lebensdauer der Eloxierung bestimmt

Es ist wichtig zu verstehen, dass das Eloxieren grundlegend ist keine Beschichtung auf Aluminium angewendet - es ist ein elektrochemischer Umwandlungsprozess. Bei diesem Verfahren reagiert die Oberfläche des Aluminiums in einem elektrolytischen Bad mit Sauerstoff und bildet eine integrale Schicht aus Aluminiumoxid (Al2O3).

Diese Oxidschicht ist chemisch fest mit dem Grundmetall verbundenDas bedeutet, dass sie nicht abblättern oder abplatzen kann wie Farbe oder herkömmliche Beschichtungen.

Mehrere Schlüsselfaktoren beeinflussen entscheidend, wie lange die Eloxalschicht hält:

| Faktor | Beschreibung | Auswirkungen auf die Lebenserwartung |

| Oxiddicke | Dickere Schichten bieten eine bessere physikalische Barriere. | Unmittelbar erhöht Langlebigkeit. |

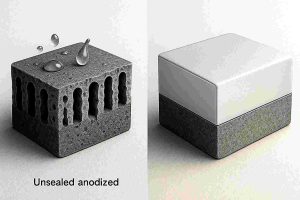

| Qualität der Versiegelung | Eine professionelle Versiegelung verhindert das Eindringen von Feuchtigkeit und Salz in die Poren. | Kritisch für langfristige Korrosionsbeständigkeit. |

| Zusammensetzung der Legierung | Ein hoher Silizium- oder Kupfergehalt verringert die Gleichmäßigkeit des Films. | Verringert allgemeine Haltbarkeit. |

| Vorbereitung der Oberfläche | Ätz- und Polierschritte beeinträchtigen die Schichthaftung und -struktur. | Bestimmt gleichmäßige Konsistenz der Beschichtung. |

| Umwelt | Luftfeuchtigkeit, UV Strahlung, saurer Regen und Salzbelastung. | Beschleunigt natürliche Degradierung. |

| Mechanische Abnutzung | Durch Abrieb, Reibung oder Stöße kann das Oxid lokal abgetragen werden. | Verkürzt Lebensdauer vor Ort. |

Generell, dicker und richtig versiegelt Beschichtungen halten in milden Umgebungen jahrzehntelang ohne sichtbare Beeinträchtigung.

3D-Visualisierung zum Vergleich einer unversiegelten porösen Eloxaloberfläche mit einer vollständig versiegelten Eloxalschicht für den Korrosionsschutz.

Eloxalarten und ihre Lebensdauer

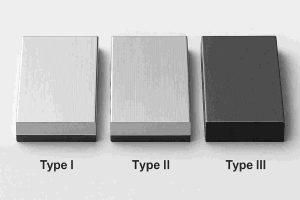

Nach Angaben der MIL–A–8625F Standard wird die Eloxierung in drei Haupttypen unterteilt. Jede von ihnen ist so konzipiert, dass sie unterschiedliche Leistungsmerkmale und eine entsprechende Nutzungsdauer aufweist.

Vergleich von Typ I, Typ II und Typ III der Eloxierung - zur Veranschaulichung der Unterschiede in der Schichtdicke und Haltbarkeit.

Typ I - Chromsäure-Eloxierung

-

Die Dicke: 2.5-7.5 μm

-

Merkmale: Dünne, hochflexible Folie mit minimaler Dimensionsänderung.

-

Schutz: Grundlegende Korrosionsbeständigkeit.

-

Typische Lebenserwartung: 5-15 Jahre

-

Anwendungen: Luft- und Raumfahrt und Präzisionsbaugruppen (wo die Kontrolle der Abmessungen von größter Bedeutung ist).

Typ II - Schwefelsäure-Eloxieren

-

Die Dicke: 5-25 μm

-

Merkmale: Kostengünstig, leicht einfärbbar, ideal für dekoratives Aussehen.

-

Schutz: Gute Korrosions- und Verschleißfestigkeit.

-

Typische Lebenserwartung: 10-30 Jahre (stark abhängig von Versiegelung und Umgebung).

-

Anwendungen: Architektonische Paneele, Haushaltsgeräte und Elektronikgehäuse.

Typ III - Hartanodisierung (Hardcoat)

-

Die Dicke: 25-100 μm

-

Merkmale: Außergewöhnlich hart (HV 400-600), maximale Verschleiß- und Korrosionsbeständigkeit.

-

Schutz: Hervorragend, auch unter schwierigen und rauen Bedingungen.

-

Typische Lebenserwartung: 30-60 Jahre oder länger

-

Anwendungen: Industrie-, Automobil-, Marine- und Militärkomponenten.

Zusammenfassung: Typ I legt den Schwerpunkt auf Präzision; Typ II bietet ein ausgewogenes Verhältnis zwischen Aussehen und Kosten; Typ III ist auf maximale Haltbarkeit bei anspruchsvollen Anwendungen ausgelegt.

Prüfnormen und Leistungsdaten

In der Industrie wird die voraussichtliche Lebensdauer des Eloxierens anhand von beschleunigten Teststandards streng bewertet:

| Prüfverfahren | Standard | Testbedingungen | Leistungsmetrik |

| Salzsprühnebeltest | ASTM B117 | 35∘C, 5% NaCl Lösung | Stunden ohne Korrosion des Grundmetalls |

| Feuchtigkeitsresistenz | ISO 9227 | 95% RH, 40∘C | Farb- und Glanzerhalt |

| UV-Alterungstest | ASTM G154 | UVA-340 Lampe | ΔE (Farbwechsel) |

| Abnutzungswiderstand | ASTM D4060 | CS-17 Räder, 1000 g laden | Gewichtsverlust in mg |

Leistungsvergleiche: Eine Norm 25 μm Typ-II-Beschichtungen widerstehen in der Regel 500-1000 Stunden Salzsprühnebel ohne Korrosion überstehen, während Beschichtungen des Typs III oft mehr als 3000 Stunden - ein Leistungsniveau, das jahrzehntelangem Einsatz im Freien entspricht.

Lebenserwartung in verschiedenen Umgebungen

| Umwelt | Empfohlener Typ | Erwartete Lebenserwartung | Anmerkungen |

| Innenbereich (trocken, stabil) | Typ II | 40-50+ Jahre | Erfordert nur minimale Wartung. |

| Im Freien (allgemeine Exposition) | Typ II / III | 20-40 Jahre | Eine regelmäßige Reinigung wird dringend empfohlen. |

| Industriell (verschmutzt, sauer) | Typ III | 30-50 Jahre | Bei chemischer Belastung ist eine hohe Haltbarkeit erforderlich. |

| Marine (Salzsprühnebel) | Typ III | 40-60+ Jahre | Es muss eine hochwertige versiegelte oder wachsbeschichtete Oberfläche verwendet werden. |

| Luft- und Raumfahrt / Präzisionsteile | Typ I | 5-15 Jahre | Die Lebensdauer richtet sich nach den Anforderungen an die Maßhaltigkeit. |

Felddaten bestätigen dass eloxierte architektonische Paneele, die bereits in den $\text{1970}$s installiert wurden, auch nach über einem Jahr noch weitgehend intakt sind. 40 Jahren. Im Gegensatz dazu kann unversiegeltes oder schlecht gewartetes Aluminium in aggressiven Küstenregionen innerhalb weniger Jahre erhebliche Kreidungserscheinungen oder Lochfraß aufweisen. 10 Jahren.

Degradation und Alterungsmechanismen

Im Laufe der Zeit unterliegen selbst die hochwertigsten Eloxalschichten langsamen Veränderungen. Zu den wichtigsten Verschlechterungsmechanismen gehören:

-

Absorption von Feuchtigkeit: Schlecht versiegelte Beschichtungen nehmen Wasser auf, wodurch sie an Glanz verlieren oder leicht aufquellen.

-

UV-Verblassen: Organische Farbstoffe zersetzen sich unter UV Belichtung, was zu Farbverschiebungen oder Verblassen führt.

-

Lochfraßkorrosion: Salz und Schadstoffe dringen in offene Poren ein und führen zu lokaler Korrosion.

-

Abrasive Abnutzung: Gleitender Kontakt oder Staub dünnt die Oxidschicht allmählich aus und legt das Grundmetall frei.

Das Harteloxieren (Typ III) verzögert diese Effekte aufgrund seiner dichten, nicht porösen Struktur erheblich.

Technische Empfehlungen zur Verlängerung der Lebensdauer

-

Geben Sie eine angemessene Dicke an: ≥10 μm für Innenräume, ≥20 μm für draußen, muss sein ≥40 μm für die Schifffahrt oder für industrielle Zwecke.

-

Verwenden Sie hochwertige Dichtungen: Nickel-Acetat oder PTFE Versiegelung verbessert die Salzsprühnebelbeständigkeit um bis zu 50%.

-

Vermeiden Sie galvanische Korrosion: Isolieren Sie Aluminium von Kupfer oder Stahl mit nicht-metallischen Abstandshaltern.

-

Regelmäßig reinigen: Neutrales Reinigungsmittel und weiche Tücher helfen, Ablagerungen zu entfernen.

-

Versiegeln Sie gealterte Oberflächen neu: Eine Heißwasser-Neuversiegelung kann die Oberflächenintegrität wiederherstellen und die Lebensdauer verlängern.

Bei richtiger Gestaltung und Pflege kann eloxiertes Aluminium seine Funktion und sein Finish ein halbes Jahrhundert oder länger beibehalten.

Beispiele aus der Praxis

-

Architektur: Viele eloxierte Fassaden aus den $\text{1970}$s weisen noch saubere metallische Oberflächen auf, nachdem 45 Jahre der Exposition.

-

Kraftfahrzeuge und Maschinen: Harteloxierte Kolben und Hydraulikzylinder halten die Leistung auch nach Millionen von Zyklen aufrecht.

-

Schiffsausrüstung: Doppelt abgedichtete Typ-III-Gehäuse überstehen 4000 Stunden Salzsprühnebeltests - das entspricht in etwa 40-50 Jahre unter realen Bedingungen.

Diese Beispiele zeigen, dass die Langlebigkeit des Eloxierens keine theoretische AnnahmeEs ist durch jahrzehntelange industrielle Erfahrung bewiesen.

Vergleich zwischen Eloxieren und anderen Oberflächenbehandlungen

| Oberflächenbehandlung | Typische Lebenserwartung | Korrosionsbeständigkeit | Abnutzungswiderstand | Auswirkungen auf die Umwelt |

| Eloxieren (Typ III) | 30-60 Jahre | ★★★★★ | ★★★★★ | Ungiftig, keine Schwermetalle |

| Nickel-Chrom-Beschichtung | 10-20 Jahre | ★★★★ | ★★★★ | Enthält Schwermetalle |

| Pulverbeschichtung | 10-15 Jahre | ★★★ | ★★★ | Kann mit der Zeit abblättern oder reißen |

| Eloxieren + klare Versiegelung | 40-70 Jahre | ★★★★★ | ★★★★★ | Ausgezeichneter Rundumschutz |

Das Eloxieren zeichnet sich durch die Kombination von Langlebigkeit, Härte und Umweltsicherheit aus und ist damit die erste Wahl für den Schutz von Aluminium.

Schlussfolgerung

Die Lebensdauer von anodisiertem Aluminium reicht von 10 bis über 60 Jahre, je nach Art, Dicke und Pflege. Im Gegensatz zu Farbe oder Beschichtung wird beim Eloxieren nicht nur die Oberfläche beschichtet.er verändert seine Struktur grundlegend.

Bei richtiger Versiegelung und regelmäßiger Pflege können eloxierte Teile über Generationen hinweg sowohl funktional als auch optisch ansprechend bleiben.

Für Hersteller und Ingenieure, die nach dauerhaften, nachhaltigen und ästhetisch einheitlichen Aluminiumoberflächen suchen, bleibt die Eloxierung der Goldstandard für langfristige Leistung und Schutz.

Wenn Sie die Lebensdauer und das Aussehen Ihrer Aluminiumbauteile verlängern möchten, Kontaktieren Sie noch heute unsere Experten für Oberflächenbehandlung-Wir helfen Ihnen bei der Auswahl der richtigen Eloxalart und -spezifikationen für Ihr nächstes Projekt.