In der traditionellen Fertigung werden für das Schneiden komplexer Blechprofile oft teure Werkzeuge für das Stanzen oder mechanische Scheren verwendet, was zu einem Mangel an Kosteneffizienz und Flexibilität in Umgebungen mit geringen Stückzahlen und hoher Wiederholungsrate führt. Bei hochfesten Werkstoffen oder Teilen, die feine Merkmale erfordern, besteht beim mechanischen Schneiden die Gefahr, dass Spannungskonzentrationen und Verformungen entstehen, die die Präzision der Endmontage beeinträchtigen. Eine berührungslose, äußerst vielseitige Bearbeitungslösung, die ein Gleichgewicht zwischen Designfreiheit, Schnittgeschwindigkeit und Kantenqualität herstellt, ist für das moderne mechanische Design unerlässlich. Die Laserschneidtechnologie erfüllt diese Anforderungen, indem sie Licht mit hoher Energiedichte nutzt, um ein präzises, effizientes und spannungsfreies Trennen praktisch aller industriellen Werkstoffe zu erreichen, und bietet damit einen revolutionären Weg zur Optimierung von Design- und Fertigungsabläufen.

Was ist Laserschneiden?

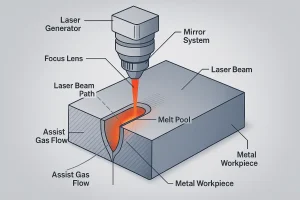

Laserschneiden ist ein fortschrittliches thermisches Trennverfahren, bei dem das Material durch einen stark gebündelten Strahl intensiver Lichtenergie abgetragen wird. Das Grundprinzip besteht darin, dass ein Lasergenerator einen monochromatischen, kohärenten und stark gerichteten Lichtstrahl erzeugt. Dieser Strahl wird dann durch ein optisches System, z. B. Fokussierlinsen, auf einen extrem kleinen Brennpunkt übertragen und konzentriert, was zu einer enormen Energiedichte führt.

Schematische Darstellung des Laserschweißprozesses mit Darstellung des Strahlengangs und der Schmelzbadbildung.

Wenn der konzentrierte Lichtfleck auf die Oberfläche des Werkstücks trifft, absorbiert das Material die Energie schnell, wodurch seine Temperatur unmittelbar über den Schmelz- oder Siedepunkt ansteigt. Je nach Material und verwendetem Hilfsgas wird der Abtragsmechanismus hauptsächlich in folgende Kategorien eingeteilt: Schmelzschnittbei dem ein inertes Gas (wie Stickstoff) das geschmolzene Material wegbläst; Verdampfung Schneidenwobei das Material direkt in ein Gas umgewandelt und ausgestoßen wird; und Brennschneiden/OxidativschneidenDabei wird ein aktives Gas (z. B. Sauerstoff) verwendet, um eine exotherme Reaktion zu erzeugen, die das Schmelzen fördert und den Schneidprozess beschleunigt. In modernen industriellen Anwendungen, Faserlaser und CO₂-Laser sind die vorherrschenden Quellen, wobei Faserlaser aufgrund ihrer überlegenen Strahlqualität und elektrischen Effizienz zunehmend für die Metallbearbeitung bevorzugt werden. Präzise CNC Bewegungssysteme stellen sicher, dass der Laserspot genau dem programmierten Pfad folgt, um den hochwertigen Konturschnitt zu vollenden.

Wesentliche Vorteile

Die Laserschneidtechnologie verändert die Fertigungsmöglichkeiten grundlegend, indem sie vorhersehbare Ergebnisse und betriebliche Effizienz liefert, die für technische Entscheidungen entscheidend sind. Die folgenden ergebnisbasierten Vorteile unterstreichen den Wert des Verfahrens.

Hohe Präzision und Maßgenauigkeit

Der winzige Fokuspunkt des Laserstrahls ermöglicht einen sehr schmalen Schnittspalt, was sich direkt in hoher geometrischer Präzision und der Fähigkeit zur Realisierung komplizierter Merkmale niederschlägt. Da das Verfahren berührungslos ist, werden mechanische Verformungen durch Klemm- oder Schneidkräfte vermieden. Dies gewährleistet eine überragende Maßhaltigkeit und Integrität der Teile, was für Komponenten, die enge Montagetoleranzen erfordern, unerlässlich ist.

Schnellerer Turnaround und Produktivitätssteigerungen

Das Laserschneiden zeichnet sich durch eine hohe Geschwindigkeit aus, insbesondere bei mittleren bis dünnen Blechmaterialien, wodurch die Zykluszeit pro Teil im Vergleich zu den meisten mechanischen Verfahren erheblich reduziert wird. Gepaart mit hochdichter Verschachtelung und einfacher Integration in automatisierte Materialhandhabungssysteme erreicht dieses Verfahren einen hohen Durchsatz und minimiert manuelle Eingriffe. Dieses Automatisierungspotenzial und die Geschwindigkeit verkürzen die Durchlaufzeiten, was zu einer schnellen Bearbeitung sowohl von Prototypen als auch von Großserien führt.

Niedrigere Gesamtproduktionskosten

Die Kombination mehrerer Faktoren führt zu einer Senkung der Gesamtbetriebskosten (TCO). Die minimale Schnittfugenbreite maximiert die Materialausnutzung, was besonders bei teuren Legierungen von Vorteil ist. Darüber hinaus macht die hohe Qualität der Schnittkante sekundäre Nachbearbeitungsschritte wie Entgraten oder Schleifen oft überflüssig oder reduziert sie drastisch. Diese Vereinfachung der Nachbearbeitungskette senkt direkt die Arbeits- und Betriebskosten.

Designflexibilität und Prozessvielfalt

Das Laserschneiden ist von Natur aus werkzeuglos und ermöglicht sofortige Produktionsänderungen ohne Verzögerung oder Kosten für neue Werkzeuge. Dieses hohe Maß an Flexibilität unterstützt komplexe Designiterationen und kundenspezifische Einzelteile mit Leichtigkeit. Das Verfahren ist für nahezu alle industriellen Werkstoffe - von Standard-Kohlenstoffstahl bis hin zu reflektierendem Kupfer - in hohem Maße anpassungsfähig und unterstützt eine breite Palette von Dicken, so dass es eine einzige Lösung für unterschiedliche Fertigungsanforderungen bietet.

Material- und Dickenfähigkeiten

| Kategorie | Typischer Lasertyp | Allgemeine Materialien | Wichtige Prozesshinweise |

|---|---|---|---|

| Metalle | Faserlaser | Kohlenstoffstahl, rostfreier Stahl, Aluminium, Kupferlegierungen | Hohe Effizienz; Stickstoffschmelzschneiden gewährleistet oxidfreie Kanten; Dicke bis zu 20 mm+ |

| Nicht-Metalle | CO₂-Laser | Acryl, Holz, Polymere, Textilien, Verbundwerkstoffe | Schneiden durch Verdampfung/Ablation; erfordert thermische Kontrolle zur Minimierung der Gefahrenzone |

Faserlaser dominieren das moderne Metallschneiden aufgrund ihrer überlegenen Strahlqualität und elektrischen Effizienz, während CO₂-Laser die zuverlässige Wahl für nichtmetallische Materialien bleiben, bei denen glatte Kanten und minimale Verkohlung entscheidend sind.

Vergleich von Kosten und Effizienz

Bei der Auswahl eines Schneidverfahrens müssen Ingenieure das Laserschneiden in Bezug auf Kosten, Geschwindigkeit und Qualität mit anderen gängigen Technologien vergleichen.

Versus Waterjet Cutting: Der Wasserstrahl ist ein Kaltschneideverfahren, bei dem die HAZ und für alle Materialien geeignet. Allerdings ist das Laserschneiden bei dünnen Blechen deutlich schneller und hat in der Regel geringere Betriebs- und Wartungskosten. Der Wasserstrahl bietet eine bessere Rechtwinkligkeit der Kanten bei sehr dicken Teilen, allerdings auf Kosten der Geschwindigkeit und der hohen Kosten für den Abrasivmittelverbrauch.

Im Vergleich zum Plasmaschneiden: Plasmaschneiden ist kostengünstig und schnell für dicke Metallplatten. Im Gegensatz dazu bietet das Laserschneiden eine weitaus bessere Präzision, Kantenqualität und eine kleinere HAZ. Plasma wird für schwere Strukturbauteile bevorzugt, bei denen die Toleranzanforderungen geringer sind, während der Laser die endgültige Wahl für hochpräzise Anwendungen mit mittlerer bis geringer Dicke ist.

Im Vergleich zum CNC-Fräsen oder Stanzen: Stanzen ist für sehr hohe Stückzahlen einfacher Teile am günstigsten, erfordert aber hohe Anfangsinvestitionen in die Werkzeuge. CNC Fräsen erreicht die höchste Präzision, ist aber aufgrund des geringen Materialabtrags langsam und verursacht Werkzeugverschleißkosten. Das Laserschneiden bietet das beste Gleichgewicht zwischen Flexibilität, Geschwindigkeit und Präzision, insbesondere bei Prototypen, kleinen bis mittleren Stückzahlen und Teilen mit komplexen Geometrien, was zu günstigen Gesamtbetriebskosten führt (TCO).

Anwendungen

Die Vielseitigkeit der Laserschneidtechnologie in Verbindung mit ihrer Genauigkeit und Geschwindigkeit hat sie zu einem grundlegenden Verfahren in zahlreichen unternehmenskritischen Branchen gemacht:

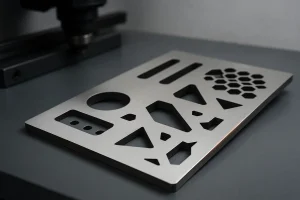

Beispiel eines lasergeschnittenen Präzisionsblechs, das saubere Kanten und Designflexibilität bietet.

- Blechbearbeitung: Wird in großem Umfang für die Herstellung von Maschinengehäusen, Konstruktionsrahmen, Halterungen und kundenspezifischen Bauteilen verwendet.

- Automobilherstellung: Wird für den präzisen Zuschnitt von Karosserie-Strukturteilen, Airbag-Komponenten und komplizierten Innenraum-Elementen eingesetzt.

- Luft- und Raumfahrt: Für die Bearbeitung komplexer Bauteile aus Hochleistungslegierungen (z. B. Titan, Inconel), bei denen extrem enge Toleranzen und eine hohe Oberflächenintegrität erforderlich sind.

- Elektronik und Halbleiter: Unverzichtbar für das Mikroschneiden von dünnen Metallfolien, präzisen Schablonen für Leiterplatten und komplizierten Gehäusen für elektronische Geräte.

- Medizinische Geräte: Herstellung von hochpräzisen chirurgischen Instrumenten, Brackets und implantierbaren Miniaturkomponenten aus rostfreiem Stahl und Titanlegierungen.

Schlussfolgerung

Das Laserschneiden ist eine unverzichtbare und sich ständig weiterentwickelnde Technologie in der modernen Präzisionsfertigung. Es bietet eine effiziente, anpassungsfähige und qualitätskontrollierte Lösung, die es Maschinenbauingenieuren ermöglicht, komplexe Geometrien zu realisieren, Fertigungsingenieuren, die Produktionsabläufe zu rationalisieren, und Beschaffungsmanagern, die hochwertige, kosteneffektive kundenspezifische Teile beschaffen wollen. Die Lösung hat erfolgreich die kritischen Grenzen herkömmlicher Trennungsmethoden überwunden und fördert eine engere Integration zwischen Designabsicht und Fertigungsrealität.

Um sicherzustellen, dass Ihr Entwurf zu optimalen Kosten und in optimaler Qualität hergestellt wird, Ihre CAD-Zeichnungen hochladen oder technische Spezifikationen. Unser Ingenieurteam wird eine professionelle Prüfung vornehmen und ein präzises Angebot erstellen.