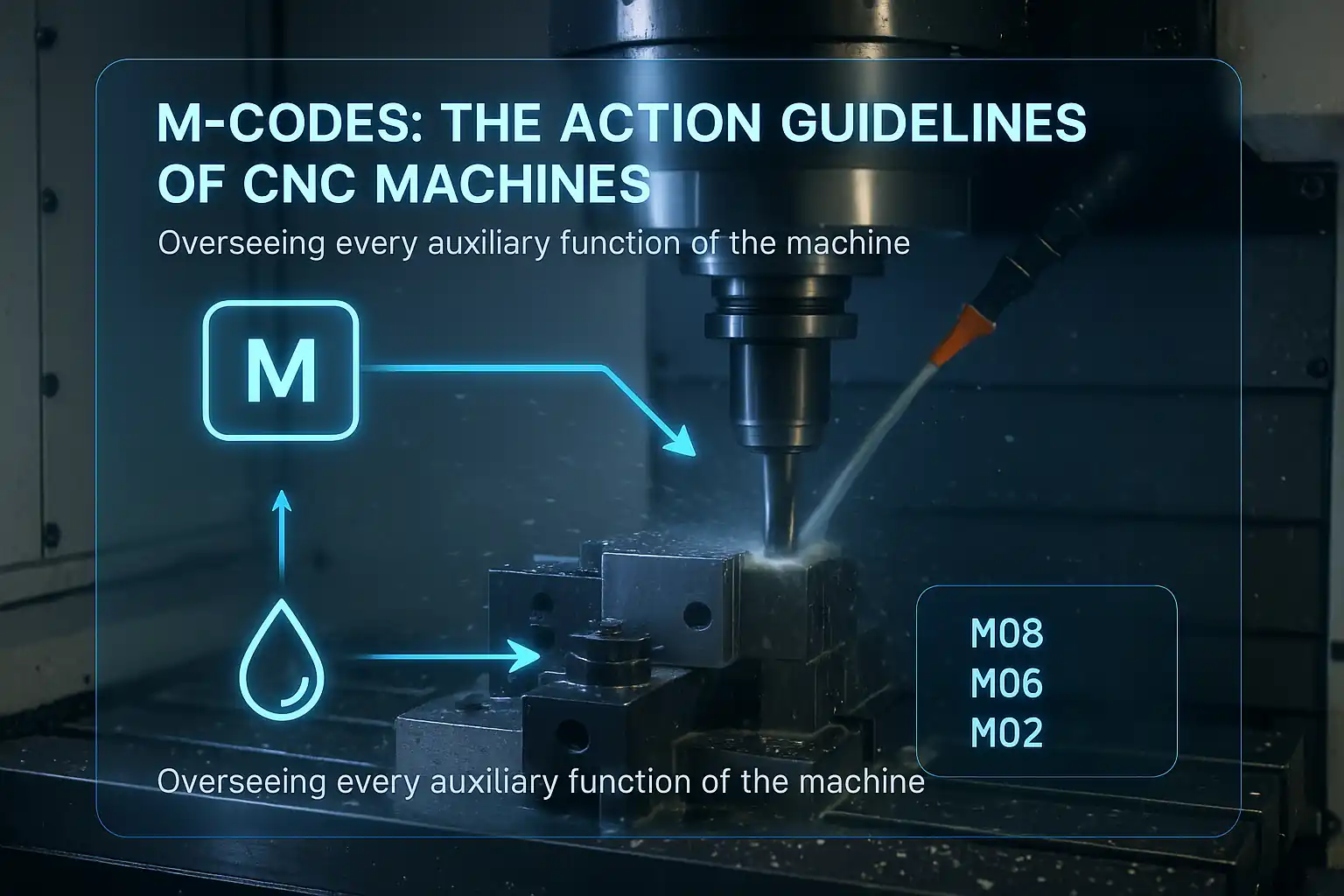

Was ist M-Code?

M-Code, kurz für Verschiedene Funktionen Codeist ein Kernsatz von Anweisungen in der CNC-Programmiersprache. Seine Funktion ist sehr direkt: die Steuerung der Nichtschneidende Arbeiten und Hilfsfunktionen einer CNC-Maschine. Zu diesen Funktionen gehören unter anderem Aktionen wie das Ein- und Ausschalten der Spindel, die Steuerung des Kühlmittelflusses oder die Durchführung eines Werkzeugwechsels. M-Code ist ein Schlüsselbefehl für einen automatisierten Bearbeitungsprozess, der es der Maschine ermöglicht, alle anderen Aufgaben als die Bewegung auszuführen.

Der Unterschied zwischen M-Code und G-Code

Der Hauptunterschied zwischen G-Code und M-Code besteht darin, dass G-Code die Maschinensteuerung Bewegung und geometrischer Pfad (z. B. lineare oder kreisförmige Bewegung), während der M-Code die Maschinensteuerung Hilfsfunktionen und nichtschneidende Maßnahmen (z. B. Drehen an der Spindel oder Wechseln eines Werkzeugs). Zusammen bilden sie ein vollständiges CNC-Programm.

Der Ursprung des M-Codes

Der Ursprung der M-Code ist nicht auf einen einzelnen Erfinder zurückzuführen, sondern auf eine gemeinsame Anstrengung der Industrie zur Standardisierung der CNC-Programmierung. Sie wurde formell als Teil der RS-274-D-Normdie von der Europäischen Kommission entwickelt und genehmigt wurde. Allianz der Elektronikindustrie (EIA) im Jahr 1965.

Vor dieser bahnbrechenden Norm gab es keine universelle Sprache für CNC-Maschinen. Die Hersteller verwendeten ihre eigenen proprietären Programmier-"Dialekte", was es unmöglich machte, ein Programm auf einer Maschine eines anderen Unternehmens auszuführen. Die Norm RS-274-D löste dieses Problem durch die Schaffung einer gemeinsamen Sprache für Befehle wie M-Code. Dieser Durchbruch ermöglichte Programmübertragbarkeitso dass ein einziges Programm auf verschiedenen Maschinen laufen kann. Dies war ein grundlegender Schritt hin zu einer modernen, effizienten und automatisierten Fertigung.

Welche Maschinen verwenden M-Code?

M-Code ist eine universelle Sprache, die in verschiedenen automatisierten Geräten weit verbreitet ist. Ein solides Verständnis von M-Code ist grundlegend für die Bedienung und Programmierung dieser Maschinen.

CNC-Fräs- und -Drehmaschinen

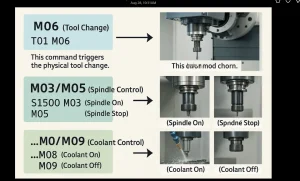

Auf herkömmlichen CNC-Fräs- und Drehmaschinen wird der M-Code meist für seine Kernfunktionen verwendet. Er wird in erster Linie für die Steuerung des Starts und Stopps der Spindel verwendet (M03/M05), um automatische Werkzeugwechsel durchzuführen (M06), und zum Ein- und Ausschalten des Kühlmittels (M08/M09). Diese Befehle sind unerlässlich für die Hilfsaktionen, die eine präzise Bearbeitung ermöglichen.

Laser- und Wasserstrahlschneidmaschinen

Bei Laser- und Wasserstrahlschneidern wird M-Code verwendet, um die Aktivierung der Energiequelle oder der Flüssigkeit zu steuern. So kann M-Code beispielsweise den Laser ein- und ausschalten oder den Hochdruckwasserstrahl steuern. Er sorgt dafür, dass die Schneidfunktion erst dann aktiviert wird, wenn das Werkzeug in die richtige Position gebracht wurde, und ermöglicht so präzise und kontrollierte Schnitte.

3D-Drucker

M-Code ist auch im Bereich des 3D-Drucks von entscheidender Bedeutung. Er wird häufig verwendet, um die Heizelemente des Druckkopfs zu steuern (z. B. das Ein- und Ausschalten einer Heizung), die Geschwindigkeit von Kühlgebläsen zu regeln und sogar die Bewegung des Druckbetts nach Beendigung einer Aufgabe zu steuern. Diese Zusatzfunktionen sorgen dafür, dass der Druckprozess reibungslos abläuft und das Endprodukt eine hohe Qualität aufweist.

Industrieroboter

Einige Industrieroboter mit speziellen Programmierschnittstellen verwenden M-Code auch zur Steuerung ihrer End-of-Arm-Werkzeuge. Beispielsweise kann ein M-Code-Befehl verwendet werden, um den Greifer eines Roboters so zu steuern, dass er ein Objekt aufnimmt oder freigibt, oder um andere externe Geräte in einer Fertigungsstraße anzusteuern. Dies ermöglicht die Automatisierung von Montage- und Materialhandhabungsaufgaben.

Ein solides Verständnis von M-Code ist für die Bedienung und Programmierung dieser Maschinen grundlegend,

Wer sollte M-Code lernen?

M-Code ist eine wesentliche Fähigkeit in der Welt der CNC-Fertigung. Die folgenden Gruppen sollten ein tiefes Verständnis von M-Code erlangen:

- CNC-Programmierer: M-Code ist eine entscheidende Komponente für die Erstellung vollständiger, effizienter und sicherer Bearbeitungsprogramme.

- Maschinenbediener: Das Verständnis des M-Codes hilft dem Bediener, das Verhalten der Maschine besser zu überwachen und während des Programmlaufs eine Fehlersuche durchzuführen.

- Automatisierungsingenieure: Für alle, die automatisierte Produktionslinien entwerfen oder warten, ist M-Code von grundlegender Bedeutung für die Steuerung der Anlagen und die Verwaltung des Prozessablaufs.

Kurz gesagt, jeder, der im Bereich der CNC-Bearbeitung und der automatisierten Fertigung arbeiten möchte oder bereits damit zu tun hat, sollte über solide M-Code-Kenntnisse verfügen.

Die Syntax von M-Code

Die Syntax für M-Code in der CNC-Programmierung ist einfach und standardisiert. Ein M-Code-Befehl ist einfach der Buchstabe "M" gefolgt von einer zwei- oder dreistelligen Zahl, z. B. M03 oder M30. Jeder Befehl wird nacheinander ausgeführt und belegt in der Regel eine eigene Zeile im Programm.

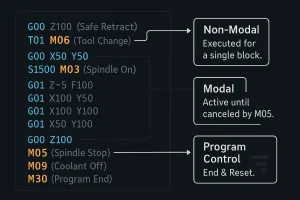

Es ist wichtig, das Konzept der modal vs. nicht-modal M-Codes. A modal Befehl, wie M03 (Spindel ein), bleibt aktiv, bis ein anderer Befehl, wie M05 (Spindel aus), bricht es explizit ab. Das bedeutet, dass Sie den Befehl nicht für jede nachfolgende Zeile wiederholen müssen. Im Gegensatz dazu kann ein nicht verkehrsträgerübergreifend wird nur für den jeweiligen Codeblock ausgeführt, in dem er sich befindet.

M-Code-Syntax: Ein kurzer Blick

- Format: Der Buchstabe "M" gefolgt von einer Zahl (z. B. M08, M30).

- Ausführung: Pro Programmsatz oder Zeile wird ein Befehl ausgeführt.

- Modal: Bleibt aktiv, bis er durch einen anderen Befehl abgebrochen wird (z. B. bleibt M03 eingeschaltet, bis M05 aufgerufen wird).

- Nicht modal: Nur für die Zeile aktiv, in der sie geschrieben ist.

Arten von M-Code

In diesem Abschnitt werden die M-Codes nach ihrer Funktion kategorisiert und eine detaillierte Aufschlüsselung der häufigsten und wichtigsten Befehle innerhalb jeder Gruppe gegeben. Diese Struktur bietet dem Leser eine klare und praktische Referenz.

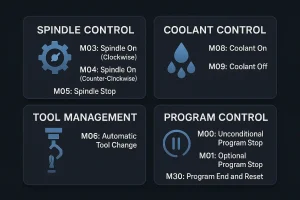

Spindelsteuerung

- M03: Schaltet die Spindel im Uhrzeigersinn (vorwärts) ein. Dies ist der häufigste Befehl zum Starten des Schneidprozesses.

- M04: Schaltet die Spindel entgegen dem Uhrzeigersinn (rückwärts) ein.

- M05: Stoppt die Spindel.

Kühlmittelkontrolle

- M08: Schaltet das Kühlmittel ein und sorgt für die notwendige Schmierung und Kühlung des Werkzeugs und des Werkstücks während der Bearbeitung.

- M09: Schaltet das Kühlmittel ab.

Werkzeug-Management

- M06: Löst einen automatischen Werkzeugwechsel aus. Dies ist ein wichtiger Befehl für Multi-Werkzeug-Operationen, der die Maschine anweist, das nächste Werkzeug aus dem Werkzeugmagazin zu holen.

Programmsteuerung

- M00: Ein unbedingter Programmstopp. Die Maschine hält hier an und erfordert, dass der Bediener manuell die Starttaste drückt, um fortzufahren.

- M01: Ein optionaler Programmstopp. Dieser Befehl wird nur wirksam, wenn der optionale Stoppschalter an der Maschine eingeschaltet ist.

- M30: Programmende und Rücksetzen. Dieser Befehl hält das Programm an, setzt es auf den Anfang zurück, stoppt die Spindel und das Kühlmittel und bereitet die Maschine auf den nächsten Bearbeitungszyklus vor.

Praktische Anwendung und Beispiele von M-Code

Um die Kluft zwischen Theorie und Praxis zu überbrücken, wollen wir untersuchen, wie M-Code und G-Code arbeiten zusammen, um ein komplettes Bearbeitungsprogramm zu erstellen. Das folgende Beispiel simuliert eine einfache Planfräsbearbeitung. Wir werden jede Zeile analysieren, um zu sehen, wie die "Aktions"-Befehle (M-Codes) perfekt mit den "Bewegungs"-Befehlen (G-Codes) übereinstimmen.

Beispiel einer Programmanalyse

Hier ist ein Beispielprogramm zum Planfräsen eines Werkstücks:

G-Code

(PROGRAMMNAME - PLANFRÄSEN)

(WERKZEUG 1 - 10MM SCHAFTFRÄSER)

G21 G90 G40 G49 G17

G91 G28 Z0

G91 G28 X0 Y0

T01 M06 (Werkzeugwechsel zu Werkzeug #1)

G00 G90 G54 X-20 Y-20 M08 (Eilgang zur Startposition, Kühlmittel ein)

S1500 M03 (Spindel ein bei 1500 U/min)

G43 H01 Z5 M08 (Werkzeuglängenversatz, sichere Z-Höhe)

G01 Z-2 F100 (Vorschub bis Schnitttiefe)

G01 X120 F250 (Schnitt über die X-Achse)

G00 Z5 (Eilgang aus dem Schnitt)

X-20 Y-10 (Eilgang zur nächsten Startposition)

G01 Z-2 (Vorschub auf Schnitttiefe)

G01 X120 (erneut schneiden)

G00 Z5 (Eilgang raus)

M05 (Spindelstopp)

M09 (Kühlmittel aus)

G91 G28 Z0 (Nullstellung Z-Achse)

G91 G28 X0 Y0 (Referenzpunkt X- und Y-Achse)

M30 (Programmende und Reset)

Aufschlüsselung Zeile für Zeile

T01 M06: DieM06Befehl die wichtigste nicht schneidende Maßnahme ein: eine automatische Werkzeugwechsel. Diese Aktion weist die Maschine an, das Werkzeug Nummer 1 aus dem Werkzeugmagazin zu holen.... M08: Diese Zeile verwendetM08zum Einschalten der KühlmittelDadurch wird der Schneidbereich geschmiert und das Werkzeug vor Überhitzung geschützt.S1500 M03: Hier,M03befiehlt der Spindel, sich im Uhrzeigersinn zu drehen. DieS1500ist eine G-Code-Adresse, die die Spindeldrehzahl bis 1500 RPM.... M05: Nach Abschluss des Schneidens,M05wird verwendet, um die Spindel aus.M09: Unmittelbar nach dem Anhalten der Spindel,M09dreht die Kühlmittel aus.M30: Das Programm schließt ab mitM30, ein wichtiger Programmsteuerungsbefehl. Er hält das Programm an, setzt es auf den Anfang zurück und bereitet die Maschine auf den nächsten Zyklus vor.

Dieses Beispiel verdeutlicht, wie M-Codes die unterstützenden Maßnahmen der Maschine orchestrieren und sicherstellen, dass die G-Codes für die Bewegung unter den richtigen Bedingungen durchgeführt werden, was zu einem sicheren und effizienten Bearbeitungsprozess führt.

Kundenspezifische und spezielle M-Codes

Neben den Standard-M-Codes (wie M03, M08 und M30) haben viele Maschinenhersteller folgende Codes entwickelt benutzerdefinierte M-Codes zur Steuerung von Funktionen, die für ihre Ausrüstung einzigartig sind. Diese Codes können automatische Türen, spezielle Klemmen, Werkzeugmesssysteme oder robotergestützte Teilelader steuern. Es gibt keinen universellen Standard für diese benutzerdefinierten Codes, so dass Sie sich immer auf das Programmierhandbuch der jeweiligen Maschine beziehen müssen, um sie korrekt zu verwenden. Für Programmierer und Bediener ist es wichtig, dies zu verstehen, wenn sie mit nicht standardisierten Geräten arbeiten.

Warum sind M-Code-Nummern nicht fortlaufend?

Die nicht fortlaufende Nummerierung der M-Codes kann verwirrend erscheinen, aber sie ist nicht zufällig. Ursprünglich waren die M-Codes Teil einer standardisierten Liste, wie der RS-274-D-Norm, die Nummern in einer eher sequentiellen Weise zuordnete. Mit der Weiterentwicklung der CNC-Technologie wurden jedoch neue Funktionen entwickelt, und verschiedene Maschinenhersteller fügten ihre eigenen spezifischen M-Codes hinzu. Diese neuen Codes wurden den verfügbaren Nummern zugewiesen, anstatt eine kontinuierliche Reihenfolge einzuhalten. Infolgedessen ist die vollständige Liste der M-Codes ein dynamischer Satz, der je nach Marke und Modell der Maschine erheblich variiert.

M-Code-Fehlerbehebung

Die korrekte Ausführung von M-Codes ist für die Sicherheit und Effizienz der CNC-Bearbeitung von entscheidender Bedeutung. Wenn M-Codes falsch programmiert werden, können sie verschiedene Probleme verursachen. Im Folgenden finden Sie einige häufige Probleme und Tipps zu deren Behebung:

- Timing-Fehler: Eine falsche Reihenfolge, wie z. B. ein G01-Schnittbefehl vor einem M03-Spindel-ein-Befehl, kann einen Alarm oder eine Werkzeugbeschädigung verursachen. Stellen Sie immer sicher, dass M-Codes vor den entsprechenden G-Codes aufgerufen werden, die sie unterstützen.

- Programm läuft nicht aus: Vergessen der Aufnahme M30 oder M02 am Ende eines Programms bedeutet, dass die Maschine nicht automatisch für den nächsten Zyklus zurückgesetzt wird, was einen manuellen Eingriff erfordert.

- Konflikte mit dem Maschinenstatus: Der Versuch eines Werkzeugwechsels (M06), während sich die Spindel noch dreht, kann einen Sicherheitsalarm auslösen. Es ist wichtig, eine ausreichende Pause zu programmieren oder einen Wartebefehl der Maschine zu verwenden, um solche Konflikte zu vermeiden.

M-Code FAQ (Häufig gestellte Fragen)

1.Wofür steht der M-Code?

M-Code steht für Verschiedene Funktionscodes.

2. wofür wird der M-Code verwendet?

M-Codes werden in der CNC-Programmierung verwendet, um die Maschinensteuerung Hilfsfunktionen und nichtschneidende Maßnahmen. Dazu gehören Befehle zum Ein- und Ausschalten der Spindel, zur Steuerung des Kühlmittelflusses und zum Auslösen von Werkzeugwechseln.

3. was bewirken die M-Codes?

M-Codes sind eine Reihe von Befehlen, die einer CNC-Maschine die Ausführung bestimmter Handlungen oder Funktionen die nicht mit der Werkzeugbewegung oder -position zusammenhängen. Während G-Codes steuern wobei das Werkzeug geht, M-Codes steuern was die Maschine tut.

4.Wie lautet der M-Code für das Einschalten der Kühlflüssigkeit?

Der M-Code zum Einschalten des Kühlmittels lautet M08. Der M-Code zum Ausschalten lautet M09.