Einführung

Wir bei Minghe haben Tausenden von Ingenieuren und Einkäufern geholfen, die alle vor der gleichen Herausforderung stehen: die Kosten für die CNC-Bearbeitung zu senken, ohne dabei die Leistung oder Zuverlässigkeit ihrer Teile zu beeinträchtigen. In Umgebungen mit hohem Mix und geringen Stückzahlen ist dieses Gleichgewicht besonders wichtig.

Im Laufe der Jahre haben wir festgestellt, dass sich Kosteneinsparungen nicht durch Abkürzungen erzielen lassen, sondern durch kluge Entscheidungen in jeder Phase des Prozesses. Vom anfänglichen Design und der Materialauswahl bis hin zur Bearbeitungsstrategie und der Zusammenarbeit mit Lieferanten bietet jeder Schritt Möglichkeiten zur Optimierung.

In diesem Artikel stellen wir Ihnen genau die Methoden vor, die wir bei Minghe anwenden, um die Kosten zu senken, ohne dabei Abstriche zu machen.

Optimierung des Teiledesigns für die Herstellbarkeit

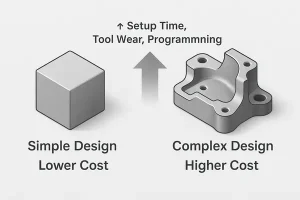

Dieses Diagramm vergleicht einfache und komplexe Teilekonstruktionen und zeigt, wie die Geometrie die Bearbeitungskosten beeinflusst.

Unserer Erfahrung nach lassen sich die Kosten für die CNC-Bearbeitung am schnellsten durch eine Vereinfachung des Teils selbst senken. Komplexe Merkmale erhöhen die Programmierzeit, das Einrichten der Maschine und den Werkzeugverschleiß - vor allem bei kleinen bis mittleren Stückzahlen.

Im Folgenden finden Sie einige bewährte Gestaltungsmethoden, die wir unseren Kunden empfehlen:

- Großzügige Innenradien verwenden

Scharfe Ecken in Taschen erfordern Werkzeuge mit kleinem Durchmesser, die langsamer schneiden und eher brechen. Passen Sie stattdessen die Innenecken an die Standardwerkzeuggrößen an. Dadurch werden die Werkzeugwege glatter und die Bearbeitungszeit wird verkürzt. - Wandstärke konstant halten

Dünne Wandstärken können sich unter der Schneidebelastung biegen oder vibrieren, was zu Ratterern, schlechter Oberflächengüte oder sogar zum Ausfall des Teils führen kann. Eine gleichmäßige, moderate Wandstärke macht die Bearbeitung stabiler und reduziert die Ausschussrate. - Halten Sie sich an Standard-Loch- und Gewindegrößen

Die Verwendung von nicht genormten Durchmessern oder Gewindearten bedeutet oft einen langsameren Werkzeugwechsel oder die Herstellung von Spezialwerkzeugen. Verwenden Sie nach Möglichkeit gängige Bohrergrößen (z.B. Ø6mm, Ø10mm) und Gewindetypen (z.B. M6, UNC ¼"), um die Bearbeitung zu vereinfachen und Kosten zu senken. - Begrenzung dekorativer oder kosmetischer Merkmale

Eingravierte Logos, Texte oder Muster sehen zwar toll aus, erfordern aber auch zusätzliche Programmierung und Werkzeugwechsel. Wenn ein Branding erforderlich ist, sollten Sie stattdessen eine Lasermarkierung nach der Bearbeitung in Betracht ziehen. - Design für einfachen Werkzeugzugang

Je mehr Flächen für ein Teil bearbeitet werden müssen, desto mehr Aufspannungen sind erforderlich. Versuchen Sie, so viele kritische Merkmale wie möglich auf zugänglichen Flächen zu platzieren, die idealerweise in einer einzigen Aufspannung bearbeitet werden. - Vermeiden Sie tiefe, enge Hohlräume

Merkmale mit einem hohen Verhältnis von Tiefe zu Breite verlangsamen die Bearbeitung und erhöhen die Gefahr der Werkzeugverformung. Wenn tiefe Schnitte unerlässlich sind, erweitern Sie die Öffnung oder teilen Sie das Teil in einzelne Komponenten auf. - Bevorzugen Sie Abschrägungen gegenüber engen Filets

Fasen sind mit Standardwerkzeugen schneller zu schneiden. Enge Verrundungen erfordern oft kleinere Werkzeuge und langsamere Arbeitsgänge. Sofern nicht aus Gründen der Festigkeit oder der Passung erforderlich, sind Fasen die kostengünstigere Option. - Passen Sie die Größe Ihres Teils an das Standardlager an

Die Konstruktion von Teilen, die den Standardgrößen von Stangen, Platten oder Strangpressprofilen entsprechen, minimiert den Materialabfall und die Schruppzeit. Wenn Sie z. B. ein Teil mit 49 mm statt 51 mm konstruieren, kann es auf eine Standardstange mit 50 mm passen.

Quick Design Checkliste:

- Sind die Innenecken so bemessen, dass sie zu Standardwerkzeugen passen?

- Gibt es dünne Wände unter ~1,5× Werkzeugdurchmesser?

- Können die meisten Merkmale in einer Ausrichtung bearbeitet werden?

- Basieren die Löcher und Gewinde auf Standardgrößen?

- Gibt es kosmetische Schnitte, die übersprungen oder nachbearbeitet werden können?

Bei einem guten Design geht es nicht nur um Leistung, sondern auch darum, wie effizient ein Teil hergestellt werden kann. Und kleine Optimierungen in der CAD-Phase können zu großen Einsparungen in der Fertigung führen.

Kostengünstige Materialien auswählen

Bei der Wahl des richtigen Materials geht es nicht nur um die Leistung, sondern auch um die Bearbeitungszeit und die Gesamtproduktionskosten. Bei Minghe helfen wir unseren Kunden oft, bis zu 30% einzusparen, indem sie einfach zu einer besser bearbeitbaren oder leicht verfügbaren Legierung wechseln.

Hier sind die wichtigsten Grundsätze für die Materialauswahl:

- Bearbeitbarkeit priorisieren

Einige Metalle lassen sich viel leichter schneiden als andere. Aluminiumlegierungen wie 6061 oder 7075 sowie Messing oder Weichstahl für die spanende Bearbeitung ermöglichen schnellere Vorschübe und längere Werkzeugstandzeiten. Im Gegensatz dazu neigen Edelstahl, Titan und gehärtete Stähle dazu, die Werkzeuge schnell zu verschleißen und die Produktion zu verlangsamen. - Nicht zu viel spezifizieren

Wenn Ihr Teil keine außergewöhnliche Korrosionsbeständigkeit oder hohe Festigkeit erfordert, brauchen Sie vielleicht nicht unbedingt ein hochwertiges Material. So kann beispielsweise der Wechsel von 304 zu 303 Edelstahl die Zykluszeit ohne größere Leistungseinbußen erheblich verkürzen. - Verfügbarkeit und Bestandsformate prüfen

Für einige Speziallegierungen oder übergroße Rohlinge gelten lange Lieferzeiten oder Mindestbestellmengen. Wann immer es möglich ist, sollten Sie Ihre Teile so dimensionieren, dass sie in Standard-Stangen-, -Platten- oder -Extrusionsgrößen passen - dies reduziert sowohl den Rohstoffabfall als auch die Beschaffungsprobleme. - Denken Sie über die Rohkosten pro Kilogramm hinaus

Aluminium mag pro Kilogramm teurer sein als Baustahl, aber es lässt sich in der Regel viel schneller bearbeiten. In vielen Fällen wiegt die Zeitersparnis die höheren Materialkosten auf - vor allem bei großvolumigen Teilen. - Fragen Sie Ihren Lieferanten nach Empfehlungen

Maschinenbaubetriebe wissen oft, welche Materialien sie am effizientesten bearbeiten können. Wir haben unseren Kunden geholfen, Kosten zu senken, indem wir Ersatzmaterialien gefunden haben, die genauso gut sind, aber schneller bearbeitet oder besser verarbeitet werden können.

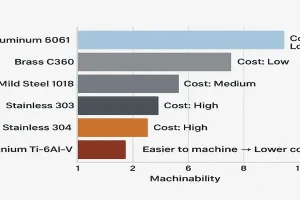

Vergleich zwischen Materialkosten und Bearbeitbarkeit:

| Material | Bearbeitbarkeit | Kostenniveau | Anmerkungen |

|---|---|---|---|

| Aluminium 6061 | Ausgezeichnet | Niedrig | Schnell zu bearbeiten, ideal für Prototypen und Gehäuse |

| Messing C360 | Ausgezeichnet | Mittel | Schneidet wie Butter, aber die Rohkosten sind höher |

| Unlegierter Stahl 1018 | Gut | Niedrig | Zuverlässig und vielseitig für Strukturteile |

| Rostfrei 303 | Messe | Mittel | Bessere Bearbeitbarkeit als 304 |

| Edelstahl 304 | Schlecht | Hoch | Schnelle Aushärtung, langsamere Bearbeitung |

| Titan Ti-6Al-4V | Sehr Schlecht | Sehr hoch | Erfordert spezielle Werkzeuge und Einstellungen |

In dieser Tabelle sind Materialien wie Aluminium, Messing, Edelstahl und Titan nach ihrer CNC-Bearbeitbarkeit geordnet.

Der beste Werkstoff ist derjenige, der das richtige Gleichgewicht zwischen Leistung, Verfügbarkeit und einfacher Bearbeitung herstellt. Wer frühzeitig die richtige Wahl trifft, kann die Kosten erheblich senken - ohne die Qualität der Endanwendung zu beeinträchtigen.

Verwenden Sie nach Möglichkeit Standardtoleranzen

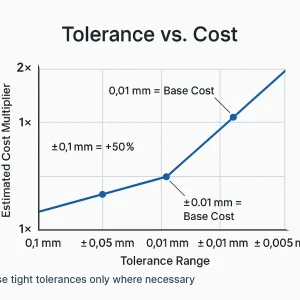

Diese Grafik veranschaulicht den exponentiellen Anstieg der Bearbeitungskosten, wenn die Maßtoleranzen immer genauer werden.

Einer der größten Kostentreiber bei der CNC-Bearbeitung sind enge Toleranzen. Während hohe Präzision für einige Teile unerlässlich ist, enthalten viele Konstruktionen Toleranzen, die enger sind als nötig - oft aus Gewohnheit oder aus Vorsicht.

Hier erfahren Sie, wie Sie Toleranzen im Sinne der Kosteneffizienz optimieren können:

- Bewusst mit Toleranzen umgehen

Nicht jede Bohrung oder Oberfläche muss auf ±0,01 mm genau eingehalten werden. Bei unkritischen Merkmalen können engere Toleranzen - wie ±0,1 mm oder sogar ±0,2 mm - die Produktion beschleunigen, den Werkzeugverschleiß verringern und die Ausbeute verbessern. - Befolgung internationaler Normen

Die Einhaltung von ISO- oder ANSI-Norm-Passungen stellt sicher, dass die Werkstätten bewährte Prüfmethoden und Standardlehren verwenden können. Außerdem lassen sich Ihre Teile so leichter neu anfertigen oder bei anderen Zulieferern reproduzieren. - Kosmetische Merkmale entspannt halten

Ein Logo, eine Kante oder eine Außenfläche, die nicht mit anderen Komponenten zusammenpasst, braucht keine engen Toleranzen. Wir sehen oft Projekte, bei denen dekorative Oberflächen übertoleriert sind, was unnötige Kosten verursacht. - Stapeltoleranzen vermeiden

Wenn mehrere Abmessungen voneinander abhängen, um einen Gesamtabstand einzuhalten, können sich selbst kleine Fehler summieren und zu Nacharbeit führen. In diesen Fällen kann ein Überdenken der Konstruktion oder das Hinzufügen von Anpassungsschlitzen eine bessere Lösung sein. - Toleranzbereiche klar definieren

Anstatt jedes Merkmal übermäßig zu definieren, verwenden Sie einen allgemeinen Toleranzhinweis in Ihrem Zeichnungstitelblock (z. B. "±0,1 mm, sofern nicht anders angegeben") und wenden Sie engere Toleranzen nur dort an, wo sie wirklich erforderlich sind.

Geschätzte Kostenauswirkungen nach Toleranzbereich:

| Toleranzbereich (metrisch) | Kostenauswirkungen im Vergleich zur Baseline |

|---|---|

| ±0,10 mm | Grundlinie (Normal) |

| ±0,05 mm | +10-20% |

| ±0,01 mm | +30-50% |

| ±0,005 mm oder dichter | +70-100%+ |

Profi-Tipp: Fragen Sie Ihren Lieferanten, welche Toleranzen er auf seinen Maschinen "natürlich" einhalten kann. Wenn Sie sich an diesen Fähigkeiten orientieren, vermeiden Sie spezielle Einstellungen, Verlangsamungen oder Inspektionen, die zusätzliche Kosten verursachen.

Die Tolerierung ist ein leistungsfähiges Werkzeug - aber wie alle Werkzeuge sollte sie mit Bedacht eingesetzt werden.

Minimierung von Setup und Werkzeugänderungen

Bei der CNC-Bearbeitung ist der Zeitaufwand für die Zerspanung nicht der einzige Faktor, der sich auf die Kosten auswirkt - das Einrichten und der Werkzeugwechsel können die Produktion um Stunden verlängern, insbesondere bei mehreren Teilen oder kleinen Chargen.

Hier erfahren Sie, wie Sie die Kosten senken können, indem Sie den Aufwand für die Einrichtung minimieren:

- Verringern Sie die Anzahl der Aufbauten

Jedes Mal, wenn ein Teil umgedreht oder neu ausgerichtet werden muss, muss die Maschine anhalten, ein Bediener muss es neu positionieren, und die Ausrichtung muss überprüft werden. Das ist alles Zeit, für die Sie bezahlen. Konstruieren Sie Ihr Teil so, dass so viele Merkmale wie möglich in einer einzigen Aufspannung bearbeitet werden können. - Konsolidierung von Merkmalen auf zugänglichen Flächen

Wir helfen unseren Kunden oft bei der Überarbeitung von Konstruktionen, die drei oder vier verschiedene Bearbeitungsausrichtungen erfordern. Durch die Umstrukturierung von Merkmalen oder die Anpassung der Geometrie können viele davon auf eine einzige Fläche gebracht werden, was Stunden pro Lauf spart. - Standardisierung von Werkzeugen

Wenn Ihr Teil 15 verschiedene Werkzeugdurchmesser erfordert, müssen Sie mit höheren Programmier- und Einrichtzeiten rechnen. Entwerfen Sie nach Möglichkeit Merkmale, die mit Standardfräsern, Bohrergrößen und Gewindetypen bearbeitet werden können, die in den meisten Werkstätten bereits auf Lager sind. - Vermeiden Sie Funktionen, die Spezialwerkzeuge erfordern

Tiefe Keilnuten, Hinterschneidungen oder Taschen mit engen Radien erfordern oft teure Sonderwerkzeuge oder zusätzliche Arbeitsgänge. Wenn ein Design die gleiche Funktion mit einer einfacheren Geometrie erreichen kann, ist es fast immer billiger. - Gleichartige Teile zusammenfassen

Wenn Sie eine Familie von Teilen produzieren, sollten Sie so viel wie möglich für alle Teile standardisieren, z. B. Lochgrößen, Schlitzbreiten und Oberflächenbeschaffenheit. Dies ermöglicht die Wiederverwendung derselben Werkzeugwege und Einrichtevorgänge und minimiert die Umrüstzeiten. - Investition in Schnellwechselvorrichtungen

Bei hohen Stückzahlen oder Nachbestellungen können Schnellwechselvorrichtungen oder weiche Backen die Ladezeit der Teile drastisch reduzieren. Es fallen zwar einige Vorlaufkosten an, aber die Einsparungen bei hohen Stückzahlen machen sich oft schnell bezahlt.

Effizienz-Tipp: Wenn Ihr Zulieferer 5-Achsen-Bearbeitung einsetzt, fragen Sie, wie Ihr Teil so umgestaltet werden kann, dass es die Vorteile dieses Verfahrens voll ausnutzt. Wir haben Fälle erlebt, in denen aus einem Teil mit zwei Aufspannungen ein Auftrag mit einem Durchgang wurde, was die Arbeitszeit halbierte.

Design für Serienproduktion

Die CNC-Bearbeitung wird wesentlich effizienter, wenn bei der Konstruktion der Teile auf Wiederholbarkeit geachtet wird. Während das Prototyping mehr Flexibilität ermöglicht, sind bei Aufträgen im Produktionsmaßstab Konsistenz und Geschwindigkeit gefragt - beides kann direkt durch das Design beeinflusst werden.

Hier erfahren Sie, wie Sie Ihre Teile für die Serienproduktion optimieren können:

- Konstruktion für stabile, wiederholbare Befestigungen

Unregelmäßige Formen, runde Böden oder schwer einspannbare Geometrien verlangsamen oft die Arbeitsabläufe in der Serienfertigung. Teile, die flach sitzen und schnell ausgerichtet werden können, sind ideal für die Massenproduktion. Fügen Sie bei Bedarf Referenzkanten oder Ausrichtungsmerkmale direkt in die Konstruktion ein. - Symmetrische Hebelwirkung

Symmetrische Teile können oft in spiegelbildlicher Ausrichtung mit der gleichen Vorrichtung bearbeitet werden. Dies reduziert die Anzahl der erforderlichen kundenspezifischen Aufspannungen und ermöglicht es den Bedienern, linke und rechte Teile ohne Neuprogrammierung zu bearbeiten. - Mehrteilige Bearbeitung in Betracht ziehen

Wenn Ihr Teil klein ist, können Sie möglicherweise mehrere Einheiten in einer einzigen Vorrichtung verschachteln. Wir entwickeln regelmäßig Vorrichtungen, die 2, 4 oder sogar 10 Teile auf einmal aufnehmen - so können in einem Zyklus mehrere fertige Komponenten hergestellt werden. - Verwenden Sie Registerkarten oder Verbindungsmerkmale für die Handhabung

Bei der Bearbeitung von dünnen Teilen oder solchen aus weichem Material kann das Anbringen von kleinen Laschen zwischen den Komponenten oder an einem Halterahmen die Handhabung und Nachbearbeitung erleichtern. Diese können später mit minimaler Nacharbeit entfernt werden. - Standardisierung von Funktionen über Produktfamilien hinweg

Wenn Sie mehrere zusammengehörige Teile produzieren, sollten Sie Details wie Lochmuster, Schlitzbreiten oder Gewindegrößen vereinheitlichen. Auf diese Weise kann die Werkstatt Werkzeugwege und Vorrichtungen über mehrere Läufe hinweg wiederverwenden, was die Programmierzeit und -kosten senkt. - Antizipieren Sie Werkzeugverschleiß und Materialschwankungen

Bei langen Produktionsläufen können selbst kleine Unterschiede in der Härte des Rohmaterials oder der Spanbildung die Toleranzen beeinträchtigen. Vermeiden Sie grenzwertig dünne Wände oder zu enge Passungen, die auf halbem Weg durch eine Produktionscharge versagen können.

Tipp für die Produktion: Informieren Sie Ihren Lieferanten über das erwartete Jahresvolumen. Wenn Sie mehrere Bestellungen über einen längeren Zeitraum planen, kann Ihr Lieferant möglicherweise die Kosten für die Vorrichtungen amortisieren und bessere Preise pro Teil anbieten.

Nachbearbeitungskosten berücksichtigen

Es ist leicht, die Zeit und die Kosten zu übersehen, die nach Abschluss der Bearbeitung hinzukommen - aber Nachbearbeitungsschritte wie Endbearbeitung, Beschichtung und Entgraten können einen überraschenden Anteil an den Gesamtkosten des Teils ausmachen.

Hier erfahren Sie, wie Sie diese Kosten unter Kontrolle halten können:

- Überarbeiten Sie nicht, was nicht nötig ist

Wir sehen oft Teile, die mit feinen Oberflächengüten (z. B. Ra 1,6 µm oder besser) auf allen Flächen spezifiziert sind - auch auf den inneren oder verdeckten Flächen. Wenn eine Oberfläche nicht gesehen oder berührt wird oder sich nicht auf die Montage auswirkt, sollte eine rauere, aber akzeptable Oberfläche in Betracht gezogen werden. - Kosmetische Anforderungen minimieren

Bearbeitete Texturen, polierte Oberflächen oder Perlstrahlen sehen zwar toll aus, aber jedes zusätzliche Finish bedeutet zusätzlichen Zeit- und Kostenaufwand. Gehen Sie strategisch vor, wenn das Aussehen wichtig ist. Für das Branding ist eine einfache Lasermarkierung nach der Bearbeitung in der Regel weitaus kostengünstiger als eine Gravur. - Kombinieren Sie Endbearbeitungsschritte, wenn möglich

Wenn ein Teil eloxiert und laserbeschriftet werden muss, planen Sie, dass beide Vorgänge nacheinander und ohne zusätzliche Vorbereitungen durchgeführt werden. Die Gestaltung flacher Oberflächen für die Beschriftung oder die Einbeziehung von Ausrichtungsmerkmalen kann diesen Prozess beschleunigen. - Vermeiden Sie komplizierte Maskierungsanforderungen

Wenn für eine Beschichtung bestimmte Bereiche (wie Gewinde oder Kontaktflächen) maskiert werden müssen, ist dies in der Regel mit manueller Arbeit verbunden. Wann immer möglich, sollten Sie Ihr Teil so konstruieren, dass maskierte und beschichtete Bereiche auf natürliche Weise voneinander getrennt sind, z. B. durch die Höhe oder Ausrichtung. - Kantenausbrüche und Grate berücksichtigen

Scharfe Innenkanten müssen oft von Hand entgratet werden, was zusätzlichen Arbeitsaufwand bedeutet. Fügen Sie stattdessen gegebenenfalls Fasen oder Radien ein, um ein maschinelles Entgraten zu ermöglichen oder die Notwendigkeit der Nachbearbeitung zu reduzieren. - Kommunizieren Sie klar mit Ihrem Lieferanten

Vage Angaben wie "glattes Finish" oder "leichtes Polieren" lassen Raum für Interpretationen - und Überarbeitungen. Geben Sie stattdessen einen Bereich für die Oberflächenrauheit (z. B. Ra 3,2 µm max.), die Art der Beschichtung und die erforderliche visuelle Qualitätsstufe an.

Tipp zum Schluss: Wenn Sie unsicher sind, welche Beschichtung oder welches Finish für Ihre Anwendung am besten geeignet ist, bitten Sie Ihren Lieferanten um Muster oder Fotos. Ein 10-minütiges Gespräch kann oft kostspieliges Rätselraten verhindern.

Frühzeitige Zusammenarbeit mit Ihrem Bearbeitungslieferanten

Einige der effektivsten Möglichkeiten zur Kosteneinsparung ergeben sich, bevor ein einziger Span geschnitten wird. Die frühzeitige Einbindung Ihres CNC-Lieferanten - bereits in der Entwurfsphase - kann Ihnen helfen, teure Fehler zu vermeiden und einfachere Wege zur Herstellung Ihres Teils zu finden.

- Verwendung von DFM-Feedback zur Vermeidung von Überkomplexität

Wir haben zahllose Fälle erlebt, in denen kleine Änderungen an der Tiefe einer Tasche, der Größe eines Gewindes oder der Toleranz stundenlange Bearbeitungszeiten erspart haben. Durch die frühzeitige Freigabe eines Modells kann Ihr Lieferant diese Probleme erkennen, bevor sie zu Problemen werden. - Fragen Sie nach Materialempfehlungen

Ihr Unternehmen hat wahrscheinlich Materialpräferenzen, je nachdem, was es auf Lager hat, was sich gut bearbeiten lässt oder was sich am besten für den Prozess eignet. Manchmal macht der Wechsel von Edelstahl 304 zu 303 oder von kaltgewalztem zu warmgewalztem Stahl einen bedeutenden Unterschied bei Kosten und Vorlaufzeit aus. - die Fähigkeiten ihrer Maschinen zu verstehen

Nicht alle Werkstätten verfügen über 5-Achsen-Ausrüstung, Ultrapräzisionsspindeln oder sind auf bestimmte Legierungen spezialisiert. Erkundigen Sie sich, wie ihre typische Ausstattung aussieht, und richten Sie Ihr Design dann an ihren Stärken aus. - Aktienvolumen und künftiger Bedarf

Wenn wir wissen, dass ein Teil in die Produktion geht, können wir oft Investitionen in Vorrichtungen, Programmoptimierung oder Massenpreise rechtfertigen. Ein Design, das sich gut für einmalige Prototypen eignet, lässt sich möglicherweise nicht gut skalieren - es sei denn, dies wird frühzeitig berücksichtigt. - Kommunikation offen halten

Die besten Bearbeitungsprojekte entstehen, wenn beide Seiten aufeinander abgestimmt sind. Wenn wir die Funktion eines Teils verstehen - nicht nur die Geometrie - können wir bessere Fertigungsoptionen vorschlagen. So kann beispielsweise die Umwandlung eines komplexen Hohlraums in zwei einfachere Teile, die miteinander verschraubt werden, die Bearbeitungszeit manchmal halbieren.

Tipp aus der Praxis: Warten Sie nicht auf die endgültige Zeichnung. Eine schnelle Bildschirmfreigabe oder eine STEP-Datei mitten in der Konstruktion führt oft zu besseren Ergebnissen als Last-Minute-Anfragen mit gesperrter Geometrie.

Schlussfolgerung

Bei der Senkung der Kosten für die CNC-Bearbeitung geht es nicht darum, an allen Ecken und Enden zu sparen - es geht darum, von Anfang an klügere Entscheidungen zu treffen. Von der Verfeinerung der Teilegeometrie und der Auswahl der richtigen Materialien bis hin zur Vereinfachung der Einrichtung und der Abstimmung mit den Fähigkeiten Ihres Zulieferers - bei jedem Schritt gibt es Möglichkeiten, Zeit und Geld zu sparen.

Wir bei Minghe haben Tausenden von Ingenieuren geholfen, ihre Teile für die Produktion zu optimieren - ohne Abstriche bei Qualität, Haltbarkeit oder Vorlaufzeit. Ganz gleich, ob Sie einen Prototyp entwickeln oder sich auf eine Großserienfertigung vorbereiten, wir helfen Ihnen, Ihre Konstruktionen effizienter und kostengünstiger zu gestalten.

Sind Sie bereit, Ihre Bearbeitungskosten ohne Qualitätseinbußen zu senken?

📩 Kontaktieren Sie uns jetzt für eine kostenlose DFM-Prüfung und ein wettbewerbsfähiges Angebot