Passivierung von Edelstahloberflächen ist entscheidend für die langfristige Korrosionsbeständigkeit und die Zuverlässigkeit der Teile. Durch dieses kontrollierte chemische Verfahren wird der natürliche Schutz der Legierung nach der Bearbeitung oder dem Schweißen wiederhergestellt. Bei der Herstellung und Reinigung können Reste von freiem Eisen oder Verunreinigungen die Oxidschicht beschädigen und zu Rost oder Lochfraß führen.

In diesem Leitfaden wird erklärt, was die Passivierung von Edelstahl ist, warum sie erforderlich ist, wie der Prozess funktioniert, die wichtigsten Passivierungsmethoden und -normen, Prüf- und Sicherheitspraktiken sowie Antworten auf allgemeine technische Fragen.

Was ist Passivierung von Edelstahl?

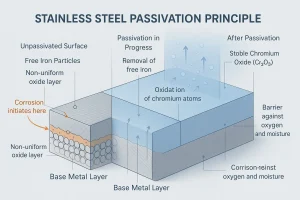

Die Passivierungsverfahren für rostfreien Stahl ist eine kontrollierte chemische Behandlung, die freies Eisen und Verunreinigungen von der Oberfläche entfernt und gleichzeitig die Bildung einer dichten, stabilen Chromoxidschicht fördert, die die Korrosionsbeständigkeit erheblich verbessert.

Anders als bei der Beschichtung oder Galvanisierung wird bei der Passivierung von Edelstahl keine Materialschicht hinzugefügt - sie stellt den passiven Zustand des Metalls wieder her und hat fast keine Auswirkungen auf die Abmessungen oder mechanischen Eigenschaften.

Eine kurze Geschichte der Passivierung von rostfreiem Stahl

Das Konzept der Passivierung wurde erstmals Anfang des 20. Jahrhunderts erkannt, als Ingenieure beobachteten, dass rostfreier Stahl von Natur aus eine dünne Chromoxidschicht bildet, die Rost verhindert. Im Jahr 1913 bestätigte der Metallurge Harry Brearley mit seiner Entdeckung des rostfreien Stahls diese selbstschützende Eigenschaft.

In den 1930er Jahren wurden chemische Behandlungen mit Salpetersäure eingeführt, um diese Passivschicht nach der Bearbeitung oder dem Schweißen wiederherzustellen und zu verbessern. Diese Methoden entwickelten sich später zu modernen Normen wie ASTM A967 und AMS 2700, die auch heute noch die Passivierungsverfahren für rostfreien Stahl bestimmen.

Warum eine Passivierung von rostfreiem Stahl?

Passivierungsbehandlung wird häufig in der Präzisionsfertigung eingesetzt, um ein zuverlässiges Korrosionsverhalten und eine lange Lebensdauer zu gewährleisten.

-

Verbesserte Korrosionsbeständigkeit: Bildet eine dichte Chromoxidschicht, die gegen Feuchtigkeit, Salze und gängige Chemikalien beständig ist.

-

Entfernt Produktionsrückstände: Beseitigt freies Eisen, Poliermittel und Oxide, die Rost auslösen können.

-

Bessere Sauberkeit und Hygiene: Erzeugt eine sauberere, gleichmäßigere Oberfläche, die sich für Lebensmittel, pharmazeutische und medizinische Anwendungen eignet.

-

Geringere Wartungskosten: Minimiert Ausfallzeiten und Ersatzbeschaffungen und verbessert die Gesamtwirtschaftlichkeit des Lebenszyklus.

-

Reparatur von Schweißnähten: Entfernt Verfärbungen und sorgt für ein gleichmäßiges Aussehen in hitzebelasteten Zonen.

Eine wirksame Passivierung von rostfreiem Stahl verhindert vorzeitige Korrosion und gewährleistet eine gleichbleibende Oberflächenqualität.

Wie wird die Passivierung von rostfreiem Stahl durchgeführt?

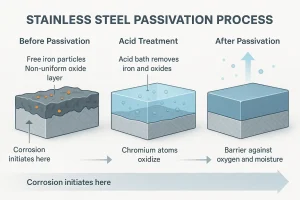

Die Passivierungsverfahren für rostfreien Stahl umfasst im Allgemeinen Reinigung und Entfettung → Säurebeizung/Passivierungsreaktion → Mehrfachspülung → Trocknung und Regenerierung bzw. Inspektion von Oxidschichten.

Jeder Schritt wirkt sich direkt auf die Qualität, die Konsistenz und die langfristige Korrosionsbeständigkeit der Passivierungsschicht aus.

1. Reinigung und Entfettung

Verwenden Sie alkalische oder neutrale Reinigungsmittel bei 40-60 °C für 5-15 Minuten, um Öl-, Fett- und Kühlmittelrückstände vom Bearbeiten oder Polieren zu entfernen.

Nach der Spülung sollte die Oberfläche die Wasserbruchtest - Ein durchgehender Wasserfilm zeigt vollständige Sauberkeit an, während Tröpfchen auf Öl- oder Tensidrückstände hinweisen.

Eine unzureichende Reinigung kann später im Passivierungsprozess zu dunklen Flecken oder einer ungleichmäßigen Oxidschichtbildung führen.

2. Saures Beizen und Passivieren

Tauchen Sie die Teile in Salpetersäure- (20-50 %) oder Zitronensäurelösungen (4-10 %) ein, um Oberflächeneisen zu lösen und die Chromanreicherung zu fördern.

Salpetersäure sorgt für eine starke Aktivierung, erfordert aber eine Rauchabsaugung und Abfallneutralisierung; Zitronensäure ist sicherer und ideal für die Qualitäten 304 / 316.

Zeit und Temperatur müssen sorgfältig kontrolliert werden - eine Unterbehandlung hinterlässt freies Eisen, während eine Überbehandlung die Oberfläche stumpf machen oder Lochfraß verursachen kann.

Typische Parameter: 20-50 °C für Salpetersysteme (20-30 min) und 50-65 °C für Zitronensäure-Systeme (10-40 min).

3. Mehrstufige Spülung

Spülen Sie die Teile drei- bis viermal mit entionisiertem Wasser ab, um Säurereste und Salze zu entfernen.

Hochreine Komponenten erfordern oft eine abschließende heiße DI-Spülung (60-80 °C), um eine Chloridkontamination zu verhindern.

Die Leitfähigkeit sollte unter 50 µS/cm bleiben, um zu bestätigen, dass alle aktiven Ionen vor dem Trocknen entfernt wurden.

4. Trocknung und Filmbildung

Trocknen Sie die Bauteile mit gefilterter Heißluft oder in einem sauberen Ofen unter 80 °C, um Oxidationsflecken zu vermeiden.

Während der Trocknung wird die Chromoxidschicht bildet sich bei Kontakt mit Sauerstoff auf natürliche Weise neu - innerhalb weniger Minuten stabilisiert sich der schützende Passivfilm und bietet vollen Korrosionsschutz.

Die Inspektion sollte eine gleichmäßige, fleckenfreie Oberfläche bestätigen, die für die Prüfung oder Montage bereit ist.

Gängige Passivierungsmethoden

Anders Passivierungsverfahren sind für Edelstahloberflächen erhältlich. Jedes bietet einen unterschiedlichen Grad an Wirksamkeit, Umweltverträglichkeit und Eignung für bestimmte Sorten oder Branchen.

| Methode | Chemisches System | Hauptmerkmale und Anwendungen |

|---|---|---|

| Salpetersäure-Passivierung | HNO₃ (20-50 %) | Traditionelle, starke Eisenentfernung; erfordert Rauchkontrolle und Neutralisierung. |

| Zitronensäure-Passivierung | C₆H₈O₇ (4-10 %) | Sicherer und umweltfreundlicher; ideal für 304/316 und hygienische Industrien. |

| Salpetersäure + Natriumdichromat | HNO₃ + Na₂Cr₂O₇ | Hohe Intensität, enthält aber Cr⁶⁺; wird aufgrund seiner Toxizität aus dem Verkehr gezogen. |

| Elektropolieren (mit Passivierung) | H₃PO₄ + H₂SO₄-Gemische | Entfernt Mikrospitzen und bildet eine hochwertige Oxidschicht; wird für Spiegel oder hochreine Teile verwendet. |

Die Wahl der Passivierungsmethode hängt von der Legierungssorte, der Oberflächenbeschaffenheit und den Umweltvorschriften in Übereinstimmung mit Normen wie ASTM A967 oder AMS 2700 ab.

Hauptvorteile der Passivierung

Schlüssel Vorteile der Passivierung von rostfreiem Stahl Dazu gehören ein verbessertes Korrosionsverhalten und eine längere Lebensdauer:

-

Verbesserte Korrosionsbeständigkeit gegen Lochfraß und Spaltbildung.

-

Wiederhergestellte intrinsische Leistung durch Entfernung von eingebetteten Partikeln und freiem Eisen.

-

Längere Nutzungsdauer und geringere Kosten durch reduzierte Wartung und Ausfallzeiten.

-

Verbessertes Aussehen und Sauberkeit der Oberfläche, leichter zu desinfizieren.

-

Wiederherstellung der Schweißzoneund beseitigt Hitzetönungen und Verfärbungen.

Passivierungsstandards

Internationale Passivierungsnormen Definition von chemischen Lösungen, Prozessparametern und Überprüfungsmethoden, um eine gleichbleibende Korrosionsbeständigkeit von Bauteilen aus rostfreiem Stahl zu gewährleisten.

| Standard | Umfang und Beschreibung | Typische Anwendungen |

|---|---|---|

| ASTM A967 | Definiert Salpeter- und Zitronensäurekonzentrationen, Temperatur, Dauer und Abnahmeprüfungen; ersetzt QQ-P-35. | Allgemeine bearbeitete Teile, Verbindungselemente |

| AMS 2700 | Luft- und Raumfahrtspezifikation mit Schwerpunkt auf chemischer Kontrolle und Korrosionsprüfung. | Komponenten für Luft- und Raumfahrt und Verteidigung |

| ASTM A380 | Allgemeiner Leitfaden für die Reinigung, Entzunderung und Passivierung von nichtrostenden Stählen. | Industrielle Ausrüstung und Rohrleitungen |

| ASTM B912 | erkennt das Elektropolieren als wirksames Passivierungsverfahren an. | Medizin-, Halbleiter- und Sanitärteile |

Verifizierung und Prüfung

Überprüfung der Passivierungsqualität sorgt dafür, dass die Oxidschicht voll ausgebildet und korrosionsbeständig ist.

Zu den üblichen Validierungsverfahren gehören:

-

Wasserbruchtest - Beobachten Sie, ob das Wasser einen durchgehenden Film bildet; Unterbrechungen oder Tröpfchen deuten auf eine Verunreinigung oder einen unvollständigen Film hin.

-

Kupfersulfat-Test - In CuSO₄-Lösung eintauchen; Kupferablagerungen deuten auf freies Eisen und unzureichende Passivierung hin.

-

Salzsprühnebeltest - Kontrollierter Salznebel zur Bewertung der Schutzleistung; Dauer hängt von der Norm ab.

-

Feuchtigkeits- oder Immersionstest - Simulieren Sie Kondenswasser oder Langzeiteinwirkung; prüfen Sie auf Rost, Flecken oder Verfärbungen.

Wenn der Test fehlschlägt, sind die häufigsten Ursachen eine unzureichende Vorreinigung, eine ungleichmäßige Säurebehandlung, eine schlechte Spülung oder eine unvollständige Trocknung.

Wird keine Passivierung des Edelstahls vorgenommen, oxidiert verbleibendes freies Eisen in feuchten oder chloridreichen Umgebungen schnell, wodurch Rostflecken entstehen und die Lebensdauer verkürzt wird.

Sicherheitsvorkehrungen

Sicherheit bei der Passivierung von rostfreiem Stahl ist sowohl für die Langlebigkeit der Arbeitnehmer als auch für die Langlebigkeit der Ausrüstung entscheidend.

-

Persönlicher Schutz: Säurefeste Handschuhe, Schutzbrille oder Gesichtsschutz und Schürze tragen.

-

Belüftung: Betrieb von Salpetersäureanlagen mit wirksamer Rauchgasabsaugung.

-

Chemische Kontrolle: Halten Sie die richtige Konzentration, Temperatur und Dauer ein, um eine Überätzung oder Verfärbung zu vermeiden.

-

Vermeiden Sie gemischte Materialien: Verarbeiten Sie nicht verschiedene Edelstahlsorten im gleichen Bad.

-

Gründliches Abspülen: Die mehrstufige DI-Wasser-Spülung verhindert Säure- oder Chloridrückstände.

-

Abfallbehandlung: Neutralisieren und entsorgen Sie die Abfalllösungen gemäß den Vorschriften.

Die strikte Einhaltung der Sicherheitsrichtlinien gewährleistet stabile und wiederholbare Passivierungsergebnisse.

Häufig gestellte Fragen

Q1 Ist eine Passivierung bei rostfreiem Stahl immer erforderlich?

Es wird dringend für den Einsatz in der Lebensmittelindustrie, im medizinischen Bereich, in der Schifffahrt und in chlorhaltigen Umgebungen empfohlen; für milde Innenraumbedingungen ist es optional.

F2 Welche Säure sollte ich wählen - Zitronensäure oder Salpetersäure?

Zitronensäure ist sicherer und umweltfreundlicher; Salpetersäure entfernt Eisen aggressiver, erfordert aber eine strengere Abfallkontrolle.

F3 Verändert die Passivierung die Abmessungen oder die Farbe?

Es verursacht praktisch keine Dimensionsveränderung; die Oberflächen erscheinen etwas heller und sauberer.

F4 Wie lange hält die Passivierungsschicht?

Es bleibt bei normalem Gebrauch stabil; bei Teilen in chlorhaltigen oder feuchten Umgebungen wird eine regelmäßige Überprüfung empfohlen.

F5 Wie unterscheidet sich die Passivierung vom Elektropolieren?

Bei der Passivierung wird freies Eisen chemisch entfernt und die Oxidschicht erneuert, während beim Elektropolieren die Oberfläche geglättet wird und gleichzeitig eine höherwertige Passivschicht entsteht.

Schlussfolgerung

Richtig Passivierung von rostfreiem Stahl verbessert die Korrosionsbeständigkeit, das Aussehen und die Sauberkeit erheblich und senkt gleichzeitig die Gesamtlebenszykluskosten.

Unter ASTM A967 oder AMS 2700 und die Durchführung von Wasserbruch-, Kupfersulfat- oder Salzsprühnebeltests gewährleisten eine gleichbleibende, reproduzierbare Qualität.

Sind Sie bereit, Ihr Passivierungsprojekt zu starten? Hochladen Ihrer Zeichnungen und unser Ingenieurteam wird Ihnen ein optimiertes Passivierungsverfahren und ein Angebot unterbreiten.