In technischen Zeichnungen, Angeboten und der täglichen Kommunikation bei der Bearbeitung werden die Begriffe "Gewindebohrung" und "Gewindebohrung" sehr oft so verwendet, als ob sie dasselbe bedeuten würden. Bei Aluminiumteilen, Standardgewindegrößen und Großserienfertigung verursacht diese Formulierung selten wirkliche Probleme, und das Gewindeschneiden wird in der Regel als Standardverfahren angenommen.

Sobald jedoch die Werkstoffe zu Edelstahl, Titan oder hochfesten Legierungen wechseln oder wenn die Konstruktion tiefe Sacklöcher, Präzisionsbaugruppen oder hochwertige kundenspezifische Teile umfasst, wird die Wahl der Gewindeherstellungsmethode entscheidend. Das Risiko eines Werkzeugbruchs, die Ausschussrate, die Zykluszeit und die Gesamtkosten des Teils werden direkt davon beeinflusst, ob das Gewindeschneiden oder ein anderes Verfahren verwendet wird.

Aus diesem Grund lautet die eigentliche Frage nicht nur "was ist der Unterschied zwischen den beiden Begriffen", sondern wie sich Gewindebohrungen und Gewindebohrungen in Bezug auf Prozessverhalten, Größenkontrolle, Verbindungsdesign und praktische Bearbeitungsauswahl tatsächlich unterscheiden.

Gewindebohrung

Bevor man eine Gewindemethode für die CNC-Fertigung auswählt, ist es wichtig zu verstehen, was eine Gewindebohrung in der Fertigung wirklich bedeutet.

Was ist eine Gewindebohrung?

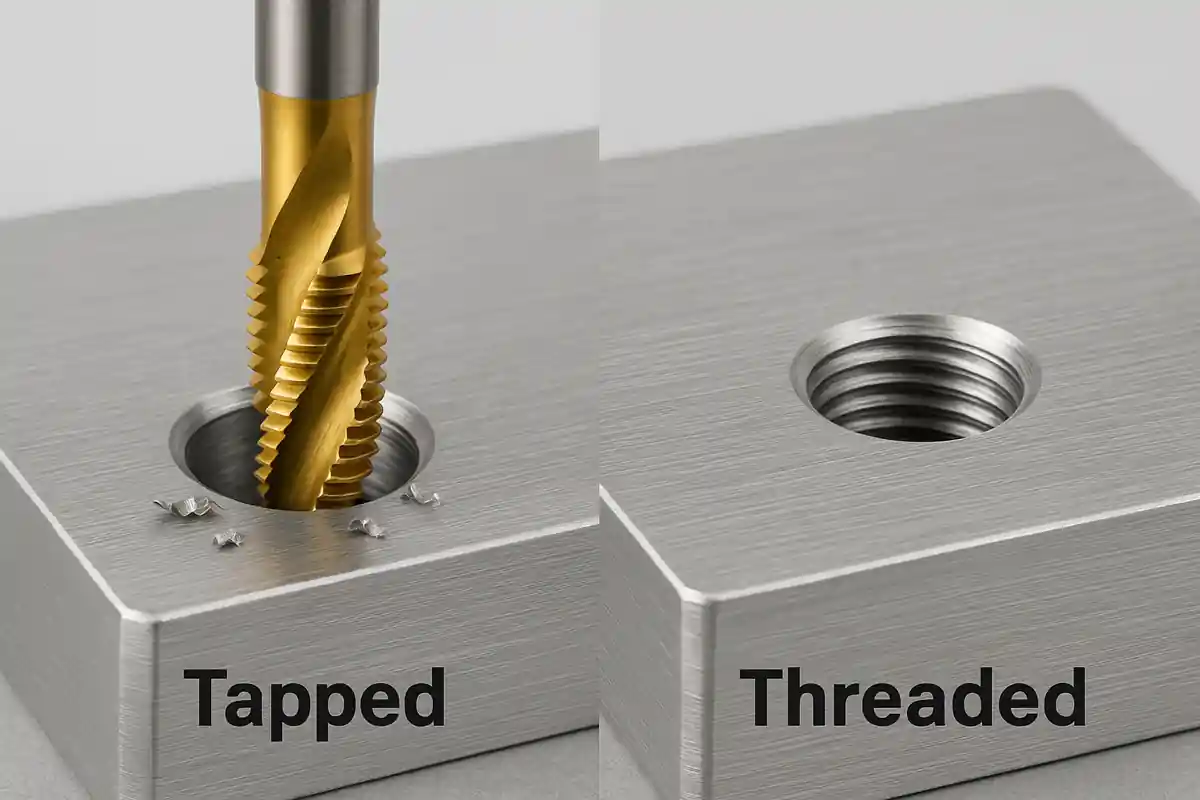

Eine Gewindebohrung wird durch Schneiden oder Formen von Innengewinden direkt in ein vorgebohrtes Loch mit Hilfe eines Gewindebohrers hergestellt. Während dieses Prozesses trägt der Gewindebohrer Material ab oder verformt es plastisch, um das Gewindeprofil in einem einzigen Arbeitsgang zu erzeugen. Aus fertigungstechnischer Sicht beschreibt eine Gewindebohrung einen bestimmten Bearbeitungsvorgang und nicht das endgültige Konstruktionsergebnis. Was die Funktion betrifft, so ist das fertige Merkmal immer noch ein Standard-Innengewinde, das mit einer Schraube oder einem Bolzen zusammengefügt werden kann.

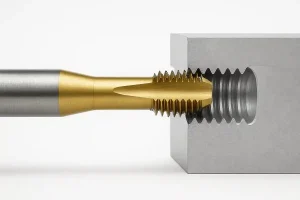

Werkzeuge zum Gewindeschneiden

Das Gewindeschneiden beruht auf Gewindebohrern als primärem Schneidwerkzeug, einschließlich Maschinengewindebohrern, Handgewindebohrern und Formgewindebohrern (Rollengewindebohrern). Der Vorgang erfordert außerdem einen Bohrer mit der richtigen Größe, um das Gewindebohrloch herzustellen, sowie ein Anfaswerkzeug, um den Eintritt vorzubereiten. Auf CNC-Maschinen werden in der Regel starre Gewindeschneidsysteme oder spezielle Gewindeschneidhalter verwendet, um Spindelrotation und Vorschub zu synchronisieren.

Vorteile von Gewindelöchern

- Sehr schnelle Zykluszeit für jedes Loch

- Hervorragend geeignet für die automatisierte, hochvolumige Produktion

- Geringe Werkzeugkosten im Vergleich zu anderen Gewindeschneidmethoden

- Ausgereiftes und weitgehend standardisiertes Verfahren

- Ausgezeichnete Kompatibilität mit gängigen metrischen Gewindegrößen

Beschränkungen und Risiken von Gewindelöchern

- Hohe Empfindlichkeit gegenüber der Materialhärte (hohe Bruchgefahr bei Edelstahl und Titan)

- Schlechte Spanabfuhr in tiefen Sacklöchern

- Gewindebohrerbruch führt oft zu komplettem Teileausschuss

- Die Gewindegröße kann nach dem Schneiden nicht mehr feinjustiert werden

- Der Werkzeugverschleiß nimmt bei schwer zu bearbeitenden Materialien schnell zu

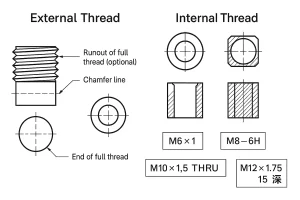

Größe der Gewindebohrung im Vergleich zur Nenngröße des Gewindes

Ein kritischer, aber oft missverstandener Punkt ist, dass der Gewindebohrerdurchmesser nicht gleich der nominalen Gewindegröße ist. Vor dem Gewindeschneiden muss die richtige Gewindebohrergröße gewählt werden. Für ein M6-Gewinde wird beispielsweise kein 6-mm-Bohrer für das Gewindebohrloch benötigt, sondern in der Regel ein Bohrer von etwa 5 mm.

Wenn das Gewindebohrloch zu groß ist, ist der Gewindeeingriff unzureichend, was zu einer geringeren Festigkeit und dem Risiko von Ausbrüchen führt. Ist es zu klein, steigen die Schnittkräfte drastisch an, was den Werkzeugverschleiß beschleunigt und das Risiko eines Gewindebohrerbruchs stark erhöht. Die richtige Größe des Gewindebohrlochs bestimmt daher direkt sowohl die Integrität des Gewindes als auch das Ausschussrisiko.

Gewindeloch

Sobald das Konzept einer Gewindebohrung klar definiert ist, besteht der nächste Schritt darin, die verschiedenen Methoden zu verstehen, mit denen Ingenieure sie in der Praxis herstellen.

Was ist ein Gewindeloch?

Ein Gewindeloch ist keine Bearbeitungsmethode, sondern eine Beschreibung des geometrischen Endergebnisses. Jede Bohrung, die ein genormtes spiralförmiges Innengewinde enthält, das mit einem Befestigungselement verbunden werden kann, kann als Gewindebohrung definiert werden. Unabhängig davon, ob das Gewinde durch Gewindeschneiden, Gewindefräsen, Einpunkt-Innendrehen oder durch Einsetzen eines Gewindeeinsatzes hergestellt wird, ist das Ergebnis immer eine Gewindebohrung. In diesem Sinne beschreibt der Begriff das Ergebnis, nicht den Prozess.

Werkzeuge und Methoden zur Herstellung von Gewindelöchern

Gewindelöcher können mit Gewindebohrern, Gewindefräsern auf CNC-Bearbeitungszentren, Innengewindewerkzeugen auf Drehbänken oder Gewindeeinsätzen wie Helicoil und Keensert hergestellt werden. Jede Methode bietet unterschiedliche Vorteile in Bezug auf Flexibilität, Festigkeit und Kontrolle.

Vorteile von Gewindelöchern

- Flexible Fertigungsverfahren (Fräsen, Drehen, Wendeplatten)

- Viel bessere Stabilität in tiefen Löchern und harten Materialien

- CNC-Kompensation ermöglicht Feineinstellung des Gewindesitzes

- Geringeres Risiko von katastrophalem Ausschuss bei hochwertigen Teilen

- Bessere langfristige Zuverlässigkeit in Präzisions- und sicherheitskritischen Baugruppen

Nachteile von Gewindelöchern

- Höhere Werkzeug- und Programmierkosten

- Längere Bearbeitungszeit pro Bohrung

- Größere Abhängigkeit von der Steifigkeit der Maschine und der Erfahrung des Bedieners

- Weniger wirtschaftlich für sehr hochvolumige, kostenempfindliche Produkte

Symbole für Gewindebohrungen und Zeichnungsbeschriftungen

Auf technischen Zeichnungen werden Gewindebohrungen mit Standardbezeichnungen wie "M6 × 1" oder "M8 - 6H" gekennzeichnet. Der Buchstabe "M" steht für ein metrisches Gewinde, die Zahl für den Nenndurchmesser, die zweite Zahl für die Steigung und die Toleranzklasse für die Genauigkeit des Gewindes. Zusätzliche Hinweise wie "THRU" oder Tiefenwerte werden üblicherweise für Durchgangs- oder Sacklöcher verwendet. Es ist wichtig zu beachten, dass diese Symbole die Gewindegeometrie und -toleranz definieren, nicht die spezifische Bearbeitungsmethode.

Hauptunterschiede zwischen Gewindebohrungen und Gewindelöchern

Da sowohl Gewindebohrungen als auch Gewindelöcher klar definiert sind, können die tatsächlichen technischen Unterschiede zwischen diesen beiden Konzepten nun systematischer bewertet werden.

Unterschiedliche Konzeptebenen

Eine Gewindebohrung bezieht sich auf ein bestimmtes Herstellungsverfahren, während sich eine Gewindebohrung auf die endgültige Gewindestruktur bezieht. Ein Gewindeloch ist eine Möglichkeit, ein Gewindeloch zu erzeugen, aber ein Gewindeloch entsteht nicht unbedingt durch Gewindeschneiden.

Unterschied im Bearbeitungsweg

Beim Gewindeschneiden wird das Gewinde in einem einzigen Arbeitsgang hergestellt. Gewindelöcher hingegen können durch mehrere Verfahren wie Gewindefräsen oder Innendrehen hergestellt werden, die einen allmählicheren Materialabtrag ermöglichen.

Unterschiedliche Anpassungsfähigkeit von Materialien

Das Gewindeschneiden eignet sich hervorragend für Aluminium, Messing und unlegierten Stahl, wird aber bei Edelstahl, Titan und Hochtemperaturlegierungen riskant. Gewindefräsen und Drehen sind für diese schwierigen Werkstoffe viel besser geeignet.

Unterschiedliches Risiko bei tiefen Löchern

Bei flachen Löchern sind beide Methoden relativ stabil. Bei tiefen Sacklöchern steigt durch den Spänestau beim Gewindeschneiden die Wahrscheinlichkeit eines Werkzeugbruchs stark an, während das Gewindefräsen eine deutlich bessere Stabilität aufweist.

Unterschied bei der Präzisionsanpassung

Gewinde sind nach dem Schneiden im Wesentlichen unveränderlich, während gewindegefräste Löcher eine CNC-Kompensation für die Feineinstellung der Größe ermöglichen.

Kostenunterschied und Ausschussrisiko

Das Gewindeschneiden bietet die niedrigsten Herstellungskosten pro Loch, birgt aber unter schwierigen Bedingungen ein höheres Risiko von katastrophalem Ausschuss. Beim Gewindefräsen sind die Kosten pro Bohrung höher, aber die Wahrscheinlichkeit eines Totalverlusts des Teils ist deutlich geringer.

Unterschiede bei der Konstruktion von Verbindungen mit Gewindelöchern und selbstschneidenden Löchern

In realen Baugruppen werden Innengewinde in verschiedenen typischen Verbindungskonfigurationen verwendet. Jeder Verbindungstyp unterscheidet sich erheblich in Bezug auf Belastbarkeit, Lebensdauer, Materialverträglichkeit und langfristige Zuverlässigkeit. Folglich stellen sie auch sehr unterschiedliche Anforderungen an den Bearbeitungsprozess und die Konstruktion.

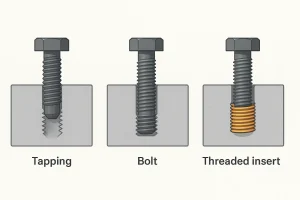

Direktes Innengewinde im Grundmaterial

Dies ist die gebräuchlichste und kostengünstigste Verbindungsmethode, die typischerweise bei gering belasteten, leichten und kostensensiblen Konstruktionen eingesetzt wird. Innengewinde werden direkt in das Grundmaterial, wie Aluminium, kohlenstoffarmer Stahl oder Messing, geformt, ohne dass zusätzliche Komponenten hinzugefügt werden. Die Struktur ist einfach, die Montageeffizienz ist hoch und die Herstellungskosten sind minimal.

Die Verschleißfestigkeit der Gewinde des Grundmaterials ist jedoch begrenzt. Bei häufigen Montage- und Demontagevorgängen steigt die Gefahr des Ausreißens der Gewinde, und die Festigkeit der Verbindung hängt stark von der Festigkeit des Grundmaterials selbst ab. Diese Methode ist daher nicht für Anwendungen mit hoher Belastung oder hoher Zuverlässigkeit geeignet.

Standard-Gewindebohrung mit Bolzenanschluss

Dies ist die bei weitem am häufigsten verwendete Verbindungsmethode in mechanischen Strukturen und deckt den Großteil der allgemeinen industriellen Anwendungen ab. Sie eignet sich sowohl für Durchgangs- als auch für Sacklochbohrungen und kann mit Verbindungselementen unterschiedlicher Festigkeitsklassen kombiniert werden.

Diese Art der Verbindung bietet stabile Festigkeit, breite Anwendbarkeit und bewährte langfristige Zuverlässigkeit. Sie wird häufig in Maschinenrahmen, Stützstrukturen, Getriebekomponenten und industriellen Standardbaugruppen verwendet und ist daher die Standardwahl für die meisten Konstruktionen.

Gewindebohrung mit Gewindeeinsätzen

Wenn das Grundmaterial weich ist, die Montagehäufigkeit hoch ist oder die Belastung sehr hoch ist, reicht das alleinige Verlassen auf das Grundmaterialgewinde oft nicht aus, um die Anforderungen an die langfristige Zuverlässigkeit zu erfüllen. In solchen Fällen werden Gewindeeinsätze wie Helicoil oder Keensert in die Gewindebohrung eingesetzt, um die Verbindung zu verstärken.

Diese Lösung eignet sich besonders für Aluminium- und Magnesiumlegierungen, Montageumgebungen mit hohen Zyklen und hochbelastete oder sicherheitskritische Strukturen. Gewindeeinsätze verbessern die Verschleißfestigkeit, Zugfestigkeit und Langzeitstabilität erheblich. Gleichzeitig stellen sie aber auch höhere Anforderungen an die Genauigkeit der Bohrung, die Koaxialität und die Kontrolle des Montageprozesses.

Wann Gewindeschneiden und wann andere Gewindeschneidmethoden verwendet werden sollten

In der realen technischen Praxis basiert die Auswahl einer Gewindemethode nicht darauf, ob ein Gewinde hergestellt werden kann, sondern darauf, ob ein bestimmtes Verfahren wirklich zu den Materialeigenschaften, der Lochgeometrie, den Toleranzanforderungen, dem Produktionsvolumen und dem Gesamtwert des Teils passt. Verschiedene Gewindeschneidverfahren dienen unterschiedlichen Fertigungszielen - bei einigen stehen Effizienz und Kosten im Vordergrund, während bei anderen Sicherheit, Stabilität und langfristige Zuverlässigkeit im Vordergrund stehen.

Wann sind Gewindebohrungen zu bevorzugen?

Wenn das Werkstück aus leicht zu bearbeitenden Werkstoffen wie Aluminiumlegierungen, Messing oder kohlenstoffarmen Stählen besteht, ist das Gewindeschneiden nach wie vor die effizienteste und kostengünstigste Methode zur Herstellung von Innengewinden. Unter Bedingungen, bei denen die Bohrungstiefe moderat und die Spanabfuhr günstig ist, ist das Gewindeschneiden in der Regel sehr stabil, mit geringem Werkzeugverschleiß und einem geringen Risiko von Gewindebohrerbruch.

Bei der automatisierten CNC-Fertigung mittlerer bis hoher Stückzahlen bietet das Gewindeschneiden klare Vorteile in Bezug auf Zykluszeit und Stückkosten. Aus diesem Grund wird es nach wie vor häufig als Standardlösung für Standardhalterungen, Elektronikgehäuse, Blechteile, Aluminiumbauteile und allgemeine industrielle Befestigungen eingesetzt.

Typische Bedingungen, unter denen Gewindelöcher bevorzugt werden, sind:

-

Weiche und leicht zu bearbeitende Materialien wie Aluminium, Messing und kohlenstoffarmer Stahl

-

Mäßige Lochtiefe, normalerweise nicht als tiefe Sacklöcher eingestuft

-

Günstiger Späneabtransport und einfache Lochstrukturen

-

Mittlere bis hohe Produktionsvolumina mit starker Sensibilität für Zykluszeit und Stückkosten

Wann man Gewindelöcher bevorzugt (Gewindefräsen, Drehen oder Einsätze)

Sobald es sich um nichtrostenden Stahl, Titan, wärmebehandelte Stähle oder Hochtemperaturlegierungen handelt, steigt das mit dem Gewindeschneiden verbundene Risiko erheblich. Dies gilt insbesondere für tiefe Sacklochbohrungen, tiefe Bohrungen mit kleinem Durchmesser oder Strukturen mit eingeschränkter Spanabfuhr, bei denen die Wahrscheinlichkeit eines Gewindebohrerbruchs stark ansteigt. Wenn ein Gewindebohrer in diesen Situationen bricht, ist eine Wiederherstellung des Teils oft unmöglich, was zu einem Totalausfall führt.

Unter diesen Bedingungen bieten das Gewindefräsen und das Ein-Punkt-Innengewindeschneiden eine viel bessere Prozesskontrolle. Da der Materialabtrag schrittweise erfolgt und die CNC-Kompensation zur Feinabstimmung der Gewindegröße eingesetzt werden kann, werden die Konsistenz und Zuverlässigkeit der Gewinde erheblich verbessert. Bei Anwendungen, die weiche Grundwerkstoffe oder wiederholte Montage erfordern, können Gewindeeinsätze die Verschleißfestigkeit und die Festigkeit der Verbindungen weiter verbessern.

Typische Bedingungen, unter denen Gewindelöcher bevorzugt werden sollten, sind unter anderem:

-

Harte oder schwer zu bearbeitende Werkstoffe wie rostfreier Stahl, Titan, wärmebehandelte Stähle und hochwarmfeste Legierungen

-

Komplexe Lochgeometrien wie tiefe Sacklöcher oder tiefe Löcher mit kleinem Durchmesser

-

Hohe Präzision und enge Toleranzanforderungen bei der Montage

-

Hochwertige Teile, bei denen die Ausschusskosten inakzeptabel sind

Typische CNC-Bearbeitungsanwendungen

Typische Anwendungen des CNC-Gewindeschneidens

-

Elektronische Schränke und Gehäuse

-

Standardhalterungen und Montageplatten

-

Blechteile mit Gewindeelementen

-

Großvolumige Befestigungsfunktionen in Aluminium und Baustahl

-

Unterhaltungselektronik und allgemeine industrielle Komponenten

Typische Anwendungen des Gewindefräsens

-

Strukturteile und Triebwerkskomponenten für die Luft- und Raumfahrt

-

Medizinische Geräte und chirurgische Instrumente

-

Präzisionsautomatisierung und Robotikkomponenten

-

Tiefe Sacklöcher in rostfreiem Stahl und Titan

-

Komplexe winklige oder mehrachsige Gewindeelemente

Mit der zunehmenden Verbreitung der 5-Achs-Bearbeitung wird das Gewindefräsen bei platzbeschränkten Geometrien und komplexen Strukturen für die Luft- und Raumfahrt immer vorteilhafter.

Schlussfolgerung

Ein Gewindeloch beschreibt ein strukturelles Ergebnis, während das Gewindeschneiden einfach die gängigste Art ist, es zu erzeugen. Der tatsächliche Erfolg des Gewindedesigns und der Auswahl der Bearbeitung hängt nicht davon ab, ob ein Loch ein Gewinde hat, sondern von der Materialart, der Lochtiefe, dem Bruchrisiko, der Kostenstruktur und der langfristigen Zuverlässigkeit. Die Wahl der richtigen Gewindemethode in der Entwurfsphase ist der Schlüssel zu einem ausgewogenen Verhältnis zwischen Effizienz, Qualität und Fertigungsrisiko.

Wenn Ihr Projekt Edelstahl, Titan, tiefe Sacklöcher oder hochwertige Präzisionsteile umfasst, kann die Auswahl der richtigen Gewindemethode in der Konstruktionsphase das Ausschussrisiko und die Bearbeitungskosten erheblich reduzieren. Unser Ingenieurteam kann Ihnen helfen, die für Ihre Anwendung am besten geeignete Lösung zu finden.