Ein Gewinde ist ein grundlegendes Werkzeug, das zur Verbindung von zwei Befestigungselementen verwendet wird. Von Luft- und Raumfahrtfahrzeugen, die in den Himmel aufsteigen, bis hin zu Ölbohrplattformen tief im Ozean ist es überall zu finden. Es ist die Grundlage der modernen industriellen Montage, der Kraftübertragung und der Flüssigkeitsabdichtung. . Wie genau werden also Gewinde bearbeitet?

In diesem Artikel werden die zugrunde liegende Logik der Gewindebearbeitung, ihre wichtigsten Parameter und die wichtigsten in der Branche heute verwendeten Fertigungsmethoden erläutert. Wenn Sie diese technischen Details verstehen, können Sie Ihre Konstruktionen besser optimieren und die langfristige Zuverlässigkeit mechanischer Verbindungen gewährleisten.

Was ist Gewindeherstellung?

Das Gewindeschneiden ist ein präzises subtraktives Fertigungsverfahren, bei dem eine zylindrische oder konische Werkstückoberfläche in eine durchgehende spiralförmige Nut mit einer bestimmten Querschnittsform bearbeitet wird. Dies wird durch die Einhaltung einer strengen schraubenförmigen linearen Synchronisation zwischen dem Werkzeug und dem Werkstück erreicht.

Durch Methoden wie Schneiden, Schleifen oder Formen stellen die Hersteller Gewinde her, die genau den technischen Spezifikationen entsprechen. Dieses Verfahren wird vor allem bei der Herstellung von Befestigungselementen, Präzisionsgewindesystemen und der Abdichtung von Hochdruckrohrleitungen eingesetzt. Bevor der optimale Bearbeitungsplan festgelegt wird, ist es wichtig, die Kernparameter von Gewinden zu verstehen.

Kernparameter von Threads

Das Gewindeschneiden ist ein hochgradig standardisierter Bearbeitungsprozess, der mehrere Parameter umfasst, die während der Fertigung streng kontrolliert werden müssen. Die Beherrschung dieser Parameter hilft dabei, die Konstruktionsanforderungen der Gewindebearbeitung besser zu erfüllen und die Austauschbarkeit der Teile zu gewährleisten.

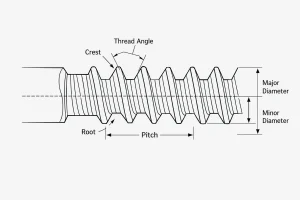

Gewinde-Durchmesser

Der Gewindedurchmesser ist ein zusammengesetzter Indikator, der den Hauptdurchmesser, den Steigungsdurchmesser und den Nebendurchmesser umfasst. Der Hauptdurchmesser ist die Nenngröße, die zur Identifizierung verwendet wird (z. B. M10), während der Steigungsdurchmesser das kritische Maß zur Bestimmung der Qualität der Gewindepassung ist - er stellt den imaginären Durchmesser dar, bei dem die Gewindedicke gleich der Rillenbreite ist. Der Nebendurchmesser steht in direktem Zusammenhang mit der Fußfestigkeit und der Gesamtzugfestigkeit des Teils.

Stellplatz

Die Steigung ist der axiale Abstand zwischen entsprechenden Punkten auf benachbarten Gewindeformen entlang der Steigungslinie. Sie ist der wichtigste Parameter für die CNC-Programmierung und die Werkzeugauswahl. Im Bearbeitungszyklus diktiert die Steigung direkt die axiale Vorschubgeschwindigkeit; jede geringfügige Abweichung kann zu kumulativen Fehlern führen, die eine ordnungsgemäße Montage von langen Gewindeteilen verhindern.

Blei

Die Steigung ist der axiale Abstand, um den sich ein Gewinde bewegt, wenn es um eine volle Umdrehung gedreht wird. Bei eingängigen Gewinden ist die Steigung numerisch gleich der Steigung. Bei mehrgängigen Gewinden hingegen wird die Steigung durch Multiplikation der Steigung mit der Anzahl der Anläufe berechnet. Dieser Parameter ist entscheidend für Getriebesysteme, bei denen eine bestimmte lineare Verschiebung pro Umdrehung erforderlich ist.

Gewinde Winkel

Der Gewindewinkel definiert die geometrische Form des Gewindequerschnitts. Metrische Normen verwenden in der Regel einen Winkel von 60°, während britische Normen (Whitworth) oft 55° verwenden. Die Gestaltung dieses Winkels ist eine sorgfältige Abwägung zwischen der Leichtigkeit des Materialabtrags beim Schneiden und der endgültigen Tragfähigkeit der Verbindung sowie ihrer Selbstsicherungsfähigkeit.

Richtung

Die Drehrichtung gibt an, in welcher Richtung ein Gewinde angezogen wird, wobei zwischen Rechts- und Linksgewinde unterschieden wird. Rechtsgewinde sind der weltweite Industriestandard für allgemeine Befestigungen und folgen der Regel "Anziehen im Uhrzeigersinn". Linksgewinde sind für spezielle Anwendungen mit Lockerungsschutz oder für spezielle mechanische Verbindungen reserviert, bei denen sich das Bauteil bei normaler Drehung losdrehen würde.

Gewindebearbeitungsarten

Die Kriterien für die Gewindeklassifizierung sind vielfältig. Basierend auf der Position der bearbeiteten Oberfläche werden Gewindetypen hauptsächlich in Innen- und Außengewinde unterteilt, die unterschiedliche Werkzeug- und Bahnstrategien erfordern.

Innengewinde

Ein Innengewinde, auch als Innengewinde bezeichnet, ist eine schraubenförmige Struktur, die an der Innenwand einer Bohrung angebracht ist. Es ist häufig in Muttern, Verteileranschlüssen zu finden,

oder Gewindelöcher in einem Maschinenkörper. Die Bearbeitung von Innengewinden kommt immer dann zum Einsatz, wenn eine Konstruktion die Befestigung eines Bolzens oder einer Schraube in einem massiven Bauteil erfordert, wobei häufig Gewindebohrer oder Innenbohrwerkzeuge verwendet werden.

Außengewinde

Ein Außengewinde unterscheidet sich von einem Innengewinde dadurch, dass sich die Struktur auf der Außenfläche eines Zylinders oder Konus befindet. Es wird vor allem für Bolzen, Stehbolzen und Getriebewellen verwendet.

Diese werden hauptsächlich durch Drehen, Schneiden oder Walzen bearbeitet und erfordern eine genaue Kontrolle des Außendurchmessers des Werkstücks, bevor das Gewindeschneiden beginnt.

Gewindeherstellung

Für die Bearbeitung von Gewinden gibt es verschiedene Methoden, die jedoch im Allgemeinen einer standardisierten Abfolge folgen, um die Präzision der spiralförmigen Werkzeugbahn zu gewährleisten. Die folgenden Phasen stellen den typischen Arbeitsablauf für die Herstellung eines hochwertigen Gewindeteils dar.

Vorbereitungsphase

Bevor mit dem eigentlichen Gewindeschneiden begonnen wird, muss das Werkstück auf die richtigen Vorbearbeitungsmaße gebracht werden. Bei Außengewinden bedeutet dies, dass die Welle auf den Hauptdurchmesser gedreht wird. Für Innengewinde muss eine präzise Gewindebohrung gebohrt werden. Zum Schutz der Werkzeugspitze und zur Erleichterung der Montage ist eine 45°-Einlaufschräge am Anfang unerlässlich.

Aufrauhphase

Das Ziel der Schruppphase ist es, den Großteil des Materials effizient und stabil zu entfernen. Bei der CNC-Bearbeitung wird dies durch mehrere Durchgänge erreicht, die allmählich die erforderliche Tiefe erreichen. Häufig wird eine Strategie der "Flankenzustellung" empfohlen, um die Spanabfuhr zu verbessern und die thermische Belastung der Werkzeugspitze zu verringern, was einen vorzeitigen Verschleiß verhindert.

Nachbearbeitungsphase

Nach der Fertigstellung der Hauptschneidewege wird ein letzter Schlichtdurchgang durchgeführt, um geometrische Fehler zu korrigieren und die Oberflächengüte zu verbessern. In der letzten Phase erfolgt eine strenge Prüfung mit Gewindelehren, wie z. B. Go- und No-Go-Lehren, um sicherzustellen, dass der Steigungsdurchmesser und die funktionale Passung den erforderlichen Konstruktionstoleranzen entsprechen.

Gewindebearbeitungsmethoden

Die Auswahl des richtigen Bearbeitungsverfahrens ist entscheidend für das Gleichgewicht zwischen Produktionseffizienz und Präzision. Ausgehend von der Werkstückgeometrie und dem Werkstoff werden in der Regel vier gängige Verfahren eingesetzt.

Gewinde Drehen

Das Gewindedrehen ist das universellste Verfahren für Rotationsteile. Es nutzt die elektronische Synchronisierung der CNC-Drehspindel und des Werkzeugvorschubs, um in mehreren Durchgängen Gewinde zu erzeugen.

Ihr Hauptvorteil ist die extreme Flexibilität, die eine breite Palette von Gewindespezifikationen und -profilen auf einer einzigen Maschine ermöglicht.

Gewindefräsen

Beim Gewindefräsen wird eine Drei-Achsen-Kopplung auf einem Bearbeitungszentrum verwendet, um eine schraubenförmige Interpolation durchzuführen. Es ist ideal für große, unsymmetrische Teile oder schwer zu schneidende Materialien wie Titan.

Es bietet eine hohe Sicherheit, da das Werkzeug kleiner ist als das Loch, und es erzeugt eine bessere Wurzelqualität als herkömmliche Methoden.

Anzapfen

Das Gewindeschneiden ist die effizienteste Methode zur Bearbeitung von Standard-Innengewinden, insbesondere für Bohrungen unter M12. Dabei wird ein Gewindebohrer verwendet, um ein Gewinde in ein vorgebohrtes Loch zu schneiden oder zu extrudieren.

Moderne Maschinen nutzen die Technologie des starren Gewindeschneidens, um hohe Produktionsgeschwindigkeiten zu erreichen, was sie zur ersten Wahl für die Massenproduktion macht.

Gewindeschneiden

Beim Gewindeschneiden mit Schneideisen wird in erster Linie ein Schneideisen verwendet, um formgebende Schnitte an der Außenfläche eines Zylinders durchzuführen.

Auch wenn sie nicht die Flexibilität des CNC-Drehens bietet, ist sie doch eine schnelle und effektive Methode zur Herstellung von Standardbefestigungselementen oder zur Durchführung manueller Reparaturen und zum Gewindeschneiden von Rohren vor Ort.

Überlegungen zum Gewindedesign

Ein geeignetes Design kann die Bearbeitungsschwierigkeiten erheblich reduzieren und die Lebensdauer des Teils verlängern. Durch die Optimierung der geometrischen Details eines Gewindeelements können Hersteller Werkzeugausfälle verhindern und die Montageleistung verbessern.

Erleichterung der Fadenführung: Entwerfen Sie immer eine Entlastungsrille oder einen "Hinterschnitt" am Ende des Gewindes, insbesondere bei Außengewinden, die auf eine Schulter treffen. Dies verhindert eine Kollision des Werkzeugs während des Hochgeschwindigkeitsausgangs und stellt sicher, dass das Gegenstück vollständig gegen die Schulter angezogen werden kann.

Optimieren Sie die Tiefe von Sacklöchern: Bei Innengewinden in Sacklöchern sollte die Gesamtlochtiefe die effektive Gewindetiefe um mindestens 2 bis 3 Steigungen übersteigen. Dadurch entsteht ein notwendiges Reservoir für die Ansammlung von Spänen, wodurch verhindert wird, dass der Gewindebohrer während des Bearbeitungsprozesses den Boden erreicht und bricht.

Einführungsfasen: Eine 45°-Fase am Anfang des Gewindes ist für eine hochwertige Fertigung unerlässlich. Sie hilft bei der Montageausrichtung, schützt das erste Gewinde vor Schlagschäden und reduziert die anfängliche Schnittkraft an der Werkzeugspitze während des Einstichs.

Material- und Tonhöhenanpassung: Ziehen Sie bei extrem harten Werkstoffen eine Reduzierung der Gewindehöhe in Betracht, um die Schnittkräfte zu verringern. Bei zähen Legierungen kann die Verwendung einer gröberen Steigung oft zu stabileren Bearbeitungsergebnissen und geringerem Werkzeugverschleiß führen.

Häufig gestellte Fragen

Ist Gewindefräsen schneller als Gewindeschneiden?

Das hängt von der jeweiligen Situation ab. Bei kleinen Durchmessern (unter M12) und Standardtiefen ist das Gewindeschneiden in der Regel schneller, da es sich um einen Arbeitsgang mit nur einer Zustellung handelt. Bei großen Durchmessern oder schwer zu bearbeitenden Materialien wie Titan ist das Gewindefräsen jedoch weitaus effizienter. Das Fräsen bietet eine bessere Spankontrolle, und da das Werkzeug kleiner ist als die Bohrung, lässt es sich im Gegensatz zu einem Gewindebohrer, der sich dauerhaft festsetzen kann, viel leichter entfernen, wenn es bricht.

Wie wirkt sich die Materialhärte auf die Gewindebearbeitung aus?

Die Materialhärte bestimmt direkt die Wahl der Schnittgeschwindigkeit und des Werkzeugsubstrats. Härtere Werkstoffe erzeugen mehr Wärme und ein höheres Schneidemoment, was oft spezielle Hartmetallwerkzeuge mit fortschrittlichen Beschichtungen erfordert. In einigen Fällen kann bei Werkstoffen über 50 HRC ein Gewindeschleifen oder Hartdrehen erforderlich sein, um die erforderliche Präzision zu erreichen, ohne die Standzeit des Werkzeugs zu beeinträchtigen.

Warum sind "Go"- und "No-Go"-Messgeräte notwendig?

Da die Leistung eines Gewindes durch seinen Steigungsdurchmesser und nicht nur durch seinen Hauptdurchmesser bestimmt wird, ist eine Sichtprüfung nicht ausreichend. Go- und No-Go-Lehren bieten einen Funktionstest des Gewindesitzes, der sicherstellt, dass das Teil weder zu fest sitzt, um montiert werden zu können, noch zu locker ist, um seine strukturelle Integrität unter Last zu erhalten.

Schlussfolgerung

Die Bearbeitung von Gewinden ist eine Mischung aus geometrischem Präzisionsdesign und Fertigungskompetenz. Der Erfolg in diesem Bereich hängt von der Beherrschung der wichtigsten Parameter, der Standardisierung der Bearbeitungsabläufe und der Einhaltung der DFM-Prinzipien (Design for Manufacturing) ab. Durch die Auswahl des richtigen Verfahrens und das Verständnis der zugrunde liegenden Mechanik können Hersteller sowohl mechanische Zuverlässigkeit als auch Produktionseffizienz gewährleisten.

Wenn Sie mit schwer zu bearbeitenden Materialien oder komplexen Gewindespezifikationen konfrontiert sind, heißen wir Sie herzlich willkommen bei Kontakt zu unseren technischen Experten. Wir bieten maßgeschneiderte Werkzeuglösungen und Prozessoptimierung, damit Sie bei der Herstellung von Gewinden eine höhere Präzision erreichen.