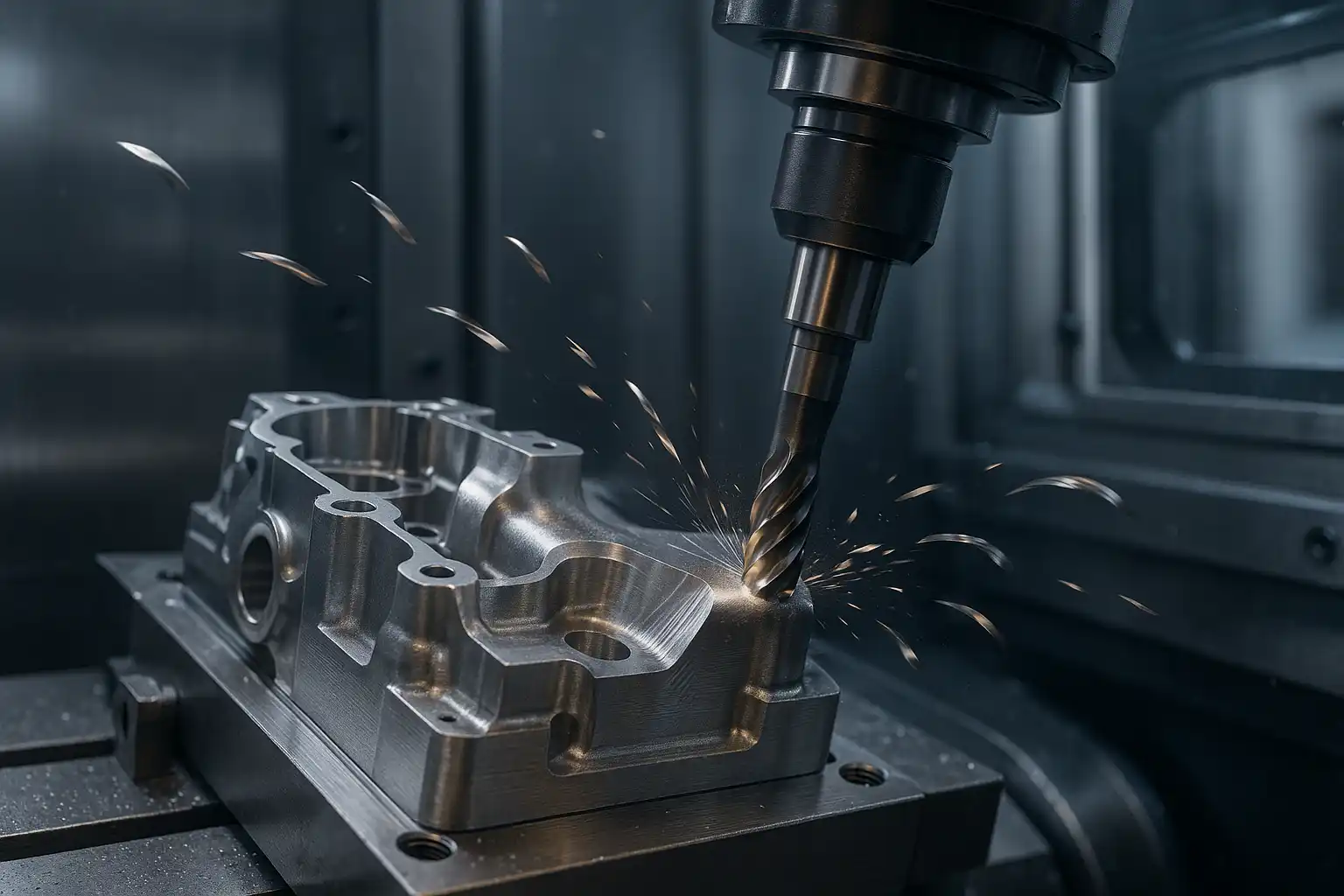

Im Bereich der mechanischen Fertigung und Wartung hängen die Integrität und Zuverlässigkeit von Komponenten oft von der Qualität der Innengewinde ab. Die Website Gewindeschneider ist das spezialisierte Schneid- oder Kaltverformungswerkzeug, das für Erstellung von diese präzisen Innengewinde in vorgebohrten Löchern. Für B2B-Fachleute - von Beschaffungsspezialisten bis hin zu Produktionsingenieuren - ist die Beherrschung der hier beschriebenen Techniken zur Werkzeugauswahl, der technischen Standards und der Prozessoptimierung von entscheidender Bedeutung für die Minimierung von Ausschuss, die Verlängerung der Werkzeuglebensdauer und die Gewährleistung der Produktsicherheit.

Was ist ein Gewindeschneider?

Ein Gewindebohrer ist ein gehärtetes, präzisionsgeschliffenes Werkzeug, das durch Drehbewegung und kontrollierten axialen Vorschub in eine vorbearbeitete Bohrung das gewünschte Innengewindeprofil erzeugt. Es ist die gängigste und effizienteste Methode zur Herstellung von Innengewinden.

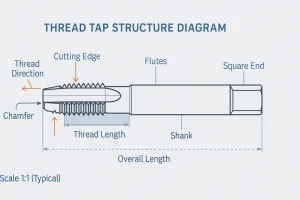

Struktur und Grundsätze

Die Kernfunktion eines Wasserhahns wird durch sein Funktionsprinzip definiert:

- Prinzip des Schneidens (Cut Taps): Diese Gewindebohrer erzeugen Gewinde, indem sie über scharfe Schneidkanten Material abscheren und abtragen (Späne erzeugen). Geschnittene Gewindebohrer sind vielseitig einsetzbar und eignen sich für eine breite Palette von Materialien, einschließlich gehärteter und spröder Metalle.

- Umformprinzip (Umformgewindebohrer): Auch bekannt als Rollengewindebohrer oder spanlose Gewindebohrer. Sie arbeiten durch starken radialen Druck, der das Material verdrängt und plastisch in die Gewindeform verformt, was zu Nullspäne. Dieses Verfahren härtet die Oberfläche durch Arbeit, wodurch die Gewinde in der Regel 20%-30% stärker werden, aber das Werkzeug ist streng auf hochduktile Materialien (z. B. Aluminium, kohlenstoffarmer Stahl) beschränkt.

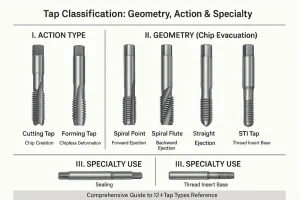

Gewindebohrer-Typen

Das Verständnis der strukturellen Geometrie jedes Gewindebohrertyps ist entscheidend für die Vorhersage seiner Spanabfuhrleistung und die Auswahl des richtigen Werkzeugs für die jeweilige Aufgabe. Gewindebohrer werden nach Geometrie, Funktion und der spezifischen Gewindeform unterschieden, die sie erzeugen sollen.

Gängige Typen von Industriearmaturen

Gewindeschneider mit Spiralspitze (Gun Taps)

Der Spiralspitzgewindebohrer verfügt über Spannuten, die nur teilweise entlang des Körpers genutet sind, wobei sich die Hauptschneidwirkung auf eine abgewinkelte Scherfläche am vorderen Ende konzentriert. Diese Geometrie ist sehr effektiv, um die abgetrennten Späne zu entfernen. vorwärts und rückwärts des Bohrlochs. Spiralspitzgewindebohrer sind daher die optimale Wahl für Durchgangsbohrung Anwendungen, die hohe Schnittgeschwindigkeiten und eine effiziente Bearbeitung ermöglichen.

Gewindebohrer mit Spiralnuten

Spiralnutengewindebohrer zeichnen sich durch durchgehende spiralförmige Nuten aus, die in der Regel einen hohen Spiralwinkel aufweisen (35∘ bis 45∘). Diese Konstruktion ist aktiv hebt Späne nach hinten und nach obenund ziehen sie aus dem Loch heraus. Dieser umgekehrte Evakuierungsmechanismus ist wichtig für Sackloch und ist die beste Wahl für die Bearbeitung von klebrigen, zähen Materialien (wie Edelstahl), bei denen ein Spänestau der Hauptrisikofaktor ist.

Gerade Flötengewindebohrer

Geradgenutete Gewindebohrer haben parallele Spannuten, was zu einer geringen Spanabfuhr führt. Die Späne sammeln sich hauptsächlich in den Spannuten an. Diese Konstruktion ist am besten geeignet für spröde Materialien (z. B. Gusseisen, Messing), die kurze, segmentierte Späne erzeugen, die den Gewindebohrer nicht so leicht blockieren.

Formgewindebohrer (Rollengewindebohrer)

Formbohrer erzeugen Gewinde durch plastische Verformung anstatt zu schneiden. Sie beseitigen Probleme mit dem Spänemanagement und erzeugen Gewinde mit erhöhter Festigkeit aufgrund der Oberflächenverfestigung. Allerdings erfordern sie sehr kontrollierte Prozessparameter und engere Toleranzen für Vorbohrungen.

Rohrgewindebohrer

Rohrgewindebohrer sind Spezialwerkzeuge, die zur Bearbeitung von Gewinden in Rohrverschraubungen oder Ventilen verwendet werden. Sie umfassen Konische Rohrgewindebohrer (NPT/BSPT)die ein konisches Gewinde zur flüssigkeits- oder gasdichten Abdichtung bilden, und Gerade Rohrgewindebohrer (NPSF/NPSM) für nicht dichtende Verbindungen.

Komponenten des Handgewindeschneidsatzes

Beim manuellen Gewindeschneiden wird ein Satz von drei Werkzeugen verwendet, die durch ihre Fasenlänge definiert sind, um die Schnittlast zu verteilen: Kegelhahn (lange Fase, für den Anfang), Stecker Wasserhahn (mittlere Fase, für den Hauptschnitt), und Ablasshahn (kurze Fase, für die Fertigstellung des Gewindes tief in einem Sackloch).

Spezialisierte Wasserhahntypen

Während Standard-Gewindebohrertypen für die meisten Anwendungen geeignet sind, gibt es einige Spezialausführungen, die für industrielle Nischenanwendungen entscheidend sind:

- STI-Gewindebohrer (Schraubgewindeeinsatz): Zum Schneiden übergroßer Innengewinde speziell für den Einbau von Drahtgewindeeinsätzen (Heli-Coil), die üblicherweise in Aluminiumgehäusen zur Wiederherstellung oder Verstärkung abgenutzter Gewinde verwendet werden.

- Muttergewindebohrer: Gekennzeichnet durch einen langen Schaft und eine lang abgeschrägte, gerade Schneidengeometrie, die für das kontinuierliche Gewindeschneiden in hohen Stückzahlen bei der Herstellung von Muttern und Verbindungselementen optimiert ist.

- Gewindebohrer mit unterbrochenem Gewinde (Spanbrechergewindebohrer): Sie verfügen über segmentierte oder absichtlich entfernte Schneidkanten, um die Späne in kleinere Segmente zu zerlegen, was die Verstopfung in zähen oder duktilen Materialien drastisch reduziert.

- Trapezförmige (Acme) Gewindebohrer: Zur Herstellung von Kraftübertragungsgewinden mit Trapezprofilen, die eine gleichmäßige Bewegung und eine hohe Tragfähigkeit in Gewindespindeln oder Stellantrieben gewährleisten.

- Linke Hand tippt: Zur Herstellung von Linksgewinden, die in rotierenden Maschinen verwendet werden, um eine Selbstlockerung unter dem Betriebsdrehmoment zu verhindern.

- Kombinierte Wasserhähne: Integrieren Sie Bohren und Gewindeschneiden in einem einzigen Arbeitsgang, ideal zur Optimierung der Zykluszeit in automatisierten Produktionslinien.

Dimensionierung & Toleranz

Die Grundlage eines zuverlässigen Innengewindes liegt in der genauen Vorbereitung der Vorbohrung und der strikten Einhaltung der internationalen Toleranzklassen. Schon geringe Maßabweichungen können das Drehmoment und den Werkzeugverschleiß drastisch erhöhen oder zu einem abgenutzten Gewinde führen.

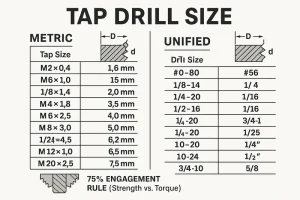

Vorbohrungs-Größentabelle (≈75% Gewindeeingriff)

| Gewinde Standard | Spezifikation | Teilung (mm) | Nenndurchmesser (D) | Bohrergröße (mm / Zoll) | Empfohlenes Material | Hinweis |

| Metrisch (ISO) | M4 × 0.7 | 0.7 | 4,0 mm | Ø 3,3 mm | Baustahl, Messing | Standard-Feingewindekleinteile |

| Metrisch (ISO) | M6 × 1.0 | 1.0 | 6,0 mm | Ø5,0 mm | Stahl, Aluminium | Am häufigsten im allgemeinen Maschinenbau verwendet |

| UNC | #8-32 | 0.79 | 4,17 mm | #29 (0.136″) | Aluminium, Kunststoff | Gewöhnliche kleine Maschinenschraube |

| UNC | #10-24 | 1.06 | 4,83 mm | #25 (0.1495″) | Bleche, Stahl | Grobgewinde, hochbelastbare Kleinbefestigung |

| UNF | #10-32 | 0.79 | 4,83 mm | #21 (0.159″) | Dünnwandige Materialien | Feingewinde für minimalen Materialraum |

| UNC | 1/4″-20 | 1.27 | 6,35 mm | Ø13/64″ (0.203″) | Edelstahl, legierter Stahl | Grobes Gewinde, stärkere Scherfläche |

| UNC | 5/16″-18 | 1.41 | 7,94 mm | 17/64″ (0.2656″) | Mittlere Befestigungen, schwere Lasten | Häufig in der Automobilindustrie |

| UNC | 3/8″-16 | 1.59 | 9,53 mm | 5/16″ (0.3125″) | Anwendungen mit hohem Drehmoment | Standard-Industriebolzengröße |

| UNC | 1/2″-13 | 1.95 | 12,7 mm | 27/64″ (0.4219″) | Schwermaschinen, Bauwesen | Gemeinsames großes Verbindungselement |

🧮 Technische Anmerkung: Mit der Regel "75% Gewindeeingriff" wird eine nahezu maximale Festigkeit erreicht, während das Gewindedrehmoment innerhalb sicherer Grenzen bleibt. Ingenieure sollten sicherstellen, dass die Toleranz des Vorbohrungsdurchmessers streng kontrolliert wird, da das Drehmoment exponentiell ansteigt, wenn der Eingriff 80% überschreitet, was häufig zum Bruch des Gewindebohrers führt.

Gewindetoleranzklassen (Passung und Austauschbarkeit)

| Standard | Klasse | Passform Typ | Beschreibung | Anmeldung |

| Metrisch (ISO) | 6H | Normale Passform | Standardtoleranz, null Toleranz für eine optimale Passform. | Häufigste Passform für allgemeine Bolzen und Schrauben. |

| 7H | Lose Passform | Etwas lockerere Passform, um eine spätere Beschichtung auszugleichen. | Nach der Oberflächenbearbeitung oder bei großen Bauteilen. | |

| Vereinheitlicht (ANSI/ASME) | 2B | Standard-Passform | Normale Passform, ermöglicht eine reibungslose Montage und Spiel. | Industrielle und mechanische Komponenten. |

| 3B | Passgenauigkeit | Minimales Spiel, erfordert strenge Kontrolle des Gewindebohrerverschleißes. | Luft- und Raumfahrt und Hochpräzisionsbaugruppen. |

Häufige Fehler und Risiken bei der Dimensionierung

| Zustand | Ursache | Konsequenz | Prävention / Abhilfemaßnahmen |

| Unterdimensionierte Bohrung | Bohrer kleiner als angegeben | Übermäßiges Drehmoment, sofortiger Bruch des Gewindebohrers. | Verwenden Sie geprüfte Bohrtabellen; überprüfen Sie den Durchmesser der Vorbohrung. |

| Übergroße Bohrung | Bohrer zu groß | Schwaches Gewinde, Ausreißen unter Last. | Überprüfen Sie die Kalibrierung des Bohrers; verwenden Sie die nächst kleinere Nenngröße. |

| Abgenutzter Wasserhahn | Verschlechterung der Werkzeuggeometrie | Schlechte Gewindeausführung, zu kleiner Steigungsdurchmesser. | Ersetzen oder Nachschleifen des Gewindebohrers entsprechend der vorgeschriebenen Lebensdauer des Werkzeugs. |

| Unzulässige Toleranz | Falsche Klasse gewählt (z. B. 5H statt 6H) | Schlechte Passform oder lockere Montage, Fressen. | Überprüfen Sie die erforderliche Klasse mit Go/No-Go-Messgeräten. |

Auswahl der richtigen Gewindebohrergröße und -toleranz

Die Auswahl der richtigen Gewindebohrergröße und Toleranzklasse ist nicht nur eine Frage der Tabelle, sondern erfordert einen Abgleich Festigkeit, Montageanforderungen und Produktionseffizienz.

1. Anpassung der Gewindebohrergröße an die Materialeigenschaften

- Duktile Materialien (z. B. Aluminium, Baustahl): Verwenden Sie den Standard-Gewindeeingriff 75%, um die Festigkeit ohne übermäßiges Drehmoment zu maximieren.

- Harte oder spröde Materialien (z. B. Gusseisen, gehärteter Stahl): Reduzieren Sie den Eingriff auf 60%-65%, um Werkzeugbruch zu vermeiden.

- Weiche Metalle (z. B. Kupfer, Messing): Es kann ein kleinerer Eingriff (≈70%) verwendet werden, um Verformungen zu vermeiden.

2. Berücksichtigen Sie die Funktion der Versammlung

- Hochfeste oder tragende Verbindungen: Wählen Sie engere Passungen wie ISO 6H oder UN 3B, um maximalen Kontakt zu gewährleisten.

- Teile, die leicht zu demontieren sind, oder beschichtete Oberflächen: Wählen Sie lockere Passformen wie ISO 7H oder UN 2B.

- Versiegelnde oder unter Druck stehende Systeme: Verwenden Sie kegelige Gewinde (z. B. NPT, BSPT) für selbstdichtendes Einrasten.

3. Anpassen der Gewindebohrertoleranz an die Verbindungsklasse

Prüfen Sie vor dem Gewindeschneiden immer die Toleranz des Befestigungselements. Wenn Sie zum Beispiel ein 6H-Innengewinde mit einem 6g-Bolzen kombinieren, ist eine Standardpassung der Klasse 2 nach ISO-Normen gewährleistet. Die Verwendung von nicht passenden Toleranzklassen kann zu losen oder übermäßigen Passungen führen, was einen vorzeitigen Ausfall des Gewindes zur Folge hat.

4. Überprüfen der Genauigkeit des Pilotlochs

Selbst eine Abweichung von ±0,05 mm im Durchmesser der Vorbohrung kann das Drehmoment und die Gewindequalität drastisch verändern. Verwenden Sie kalibrierte Bohrer und Reibahlen, um die Konsistenz aufrechtzuerhalten, insbesondere in CNC-Produktionslinien.

🧩 Profi-Tipp: Im Zweifelsfall sollten Sie mit einer etwas größeren Vorbohrung beginnen und das resultierende Gewinde mit einer Go/No-Go-Lehre messen. Es ist einfacher, einen lockeren Sitz zu korrigieren, als einen abgebrochenen Gewindebohrer zu reparieren.

Gewindeschneidverfahren und Werkzeugtechnologie

Erfolgreiches Gewindeschneiden erfordert die Synchronisierung der Maschinensteuerung mit den physikalischen Grenzen des Werkzeugs und des Materials, wobei häufig eine fortschrittliche Werkzeugtechnologie zum Einsatz kommt.

Prozesskontrolle und -durchführung

- Ausrichten und starres Abhören: Für CNC-Bearbeitungen, Starres Anzapfen ist nicht verhandelbar. Es synchronisiert elektronisch die Spindeldrehzahl und die Vorschubgeschwindigkeit (f= Steigung × U/min), wodurch eine schädliche axiale Belastung des Gewindebohrers vermieden wird. Vor dem Gewindeschneiden muss der Locheingang abgeschrägt um das erste Gewinde zu schützen und den Gewindebohrer zu führen.

- Schmierung und Kühlung: Schneidgewindebohrer benötigen ausreichend und korrekt spezifizierte Schneidflüssigkeit zur Wärmereduzierung und Spänespülung. Formbohrer erfordern spezielle Hochdruck-Gewindebohröl um dem intensiven Reibungskontakt standzuhalten.

- Optimierung von Geschwindigkeit und Vorschub: Die Gewindeschneidgeschwindigkeiten sind deutlich niedriger als die Bohrgeschwindigkeiten. Die richtigen Parameter hängen ganz von den Eigenschaften des Gewindebohrers ab Grundmaterial und Beschichtung.

Werkzeugtechnologie: Grundmaterialien und Beschichtungen

Die Leistungsfähigkeit des Wasserhahns ist direkt mit seiner Konstruktion verbunden:

- Grundlegende Materialien: HSS-Co (Kobalt) bietet eine verbesserte Warmhärte für rostfreien Stahl. Vollhartmetall bietet maximale Steifigkeit und Verschleißfestigkeit für gehärtete Stähle und abrasive Materialien.

- Beschichtungen: Beschichtungen wie TiAlN (Aluminium-Titan-Nitrid) sind für Hochtemperaturumgebungen unverzichtbar, da sie die Lebensdauer der Werkzeuge verbessern und höhere Oberflächengeschwindigkeiten ermöglichen, indem sie der Oxidation widerstehen und die Wärme effektiv übertragen.

Prozessqualitätskontrolle und Fehlerbehebung

Die Beherrschung des Werkzeugverschleißes und die rasche Behebung häufiger Fehler sind der Schlüssel zur Kontrolle der Produktionskosten und zur Aufrechterhaltung der Qualität.

Häufige Fehler und Fehlersuche

| Risiko/Problem | Anzeige | Lösung und Wartung |

| Bruch des Wasserhahns | Plötzliche Drehmomentüberlastung. | Die Ursache: Unterdimensionierte Pilotbohrung, Spanverstopfung, Fehlausrichtung. Sichere Entfernung: Verwenden Sie Elektrische Funkenerosion (EDM) oder Ultraschallverfahren, um die umliegenden Fäden zu schonen. |

| Schlechte Gewindequalität | Die Oberfläche ist rau, die Gewinde sind nicht lehrengeprüft. | Überprüfen Sie die Schneidkanten des Gewindebohrers (Verschleiß); vergewissern Sie sich, dass die richtige Schneidflüssigkeit und die richtigen Prozessparameter verwendet werden. |

| Abgerissene/schwache Fäden | Gewindelehre zeigt unterdimensionierten Eingriff an. | Die Ursache: Der Durchmesser der Pilotbohrung ist zu groß (unter dem 60%-Eingriff). Prüfen Sie die Bohrtabelle erneut und passen Sie die Lochgröße sofort an. |

Qualitätserkennung und Werkzeugwartung

- Qualitätskontrolle: Beendete Threads müssen mit Go/No-Go Gewindelehren um sicherzustellen, dass sie mit der angegebenen Toleranz übereinstimmen (6H,2B).

- Wartung: Nur schneidende Gewindebohrer können fachgerecht nachgeschliffen werden, um die Schneide wiederherzustellen. Alle Gewindebohrer, insbesondere präzisionsbeschichtete Werkzeuge, müssen mit Rostschutzöl gelagert und vor mechanischen Beschädigungen geschützt werden.

Schlussfolgerung

Erfolgreiche Gewindebearbeitung ist das Ergebnis von genaue Planung und rigorose Ausführung. Durch die Beherrschung des richtigen Gewindebohrertyps, des Toleranzstandards und der Prozesskontrolltechniken können Hersteller die Fehlerquote minimieren und eine hervorragende Gewindequalität und Produktionseffizienz erzielen.

Beherrschen Sie die Feinheiten der Größe von Vorbohrungen und der Toleranzstandards, um eine zuverlässige und hochintegrierte Gewindeproduktion zu gewährleisten. Entdecken Sie noch heute unseren umfassenden Katalog von Hochleistungsgewindebohrern, oder Kontakt zu unserem Verkaufsteam um ein Angebot für Ihren nächsten Bedarf an Großserienwerkzeugen anzufordern.

Klopfende FAQ

Was ist der Hauptunterschied zwischen Spiralspitz- und Spiralrillengewindebohrergeometrien?

A: Der Unterschied liegt in der Chipkontrolle: Gewindebohrer mit spiralförmiger Spitze Späne auswerfen weiterwodurch sie ideal sind für Durchgangslöcher. Gewindebohrer mit Spiralnuten Hubspäne rückwärtsdie wesentlich ist für Sackgassen und klebrigen Materialien wie rostfreiem Stahl.

Wann sollte ich einen formgebenden Gewindebohrer einem schneidenden Gewindebohrer vorziehen?

A: Sie sollten eine Gewindebohrer formen nur für hochduktile Werkstoffe (z. B. Aluminium, kohlenstoffarmer Stahl), wenn Sie ein spanloses Verfahren benötigen und 20%-30% stärkere Gewinde aufgrund der Kaltverfestigung der Oberfläche. Bei allen anderen Werkstoffen ist eine Wasserhahn schneiden erforderlich ist.

Wie lautet die wichtigste technische Regel zur Bestimmung der Größe der Vorbohrung?

A: Die entscheidende Regel ist die 75% Gewindeeingriff Standard. Dieser spezifische Eingriffsprozentsatz sorgt für eine nahezu maximale Gewindefestigkeit, während gleichzeitig das Gewindeschneiden Drehmoment sicher unter dem Schwellenwert, der zu einem katastrophalen Bruch des Wasserhahns führt.

Was sind die drei wichtigsten Ursachen für das Versagen oder den Bruch von Wasserhähnen?

A: Die meisten Ausfälle resultieren aus überhöhtes Drehmoment. Die drei wichtigsten Ursachen sind: unterdimensionierte Vorbohrungen (zu viel Material zum Schneiden), Spanverstopfung (Flöten sind mit Spänen gefüllt), und Ausrichtungsfehler (Fehlen eines starren Gewindeschneiders oder schlechte Maschineneinstellung).

Was ist die sicherste Methode, um einen abgebrochenen, gehärteten Wasserhahn zu entfernen?

A: Die sicherste, berührungsfreie Methode, die die umliegenden Fäden schont, ist Funkenerosion (EDM). Bei diesem Verfahren wird das gehärtete Material des Gewindebohrers mit Hilfe einer Elektrode zerkleinert, wodurch axiale Kräfte, die das Teil weiter beschädigen könnten, vermieden werden.