Titanlegierungen sind aufgrund ihrer außergewöhnlichen Eigenschaften wichtige Werkstoffe in der Luft- und Raumfahrt, der Medizintechnik und der Hochleistungsautomobilbranche. Stärke-Gewichts-Verhältnis und Korrosionsbeständigkeit. Die erfolgreiche Bearbeitung dieser Werkstoffe stellt jedoch besondere und große technische Herausforderungen dar, die eine spezielle Werkzeugausstattung und optimierte CNC-Strategien. In diesem Artikel werden die wichtigsten Aspekte der Titanbearbeitung erläutert und praktische Strategien zur Erreichung von Effizienz und Präzision vorgestellt.

Was ist Titan-Bearbeitung?

Bei der Titanbearbeitung handelt es sich um subtraktive Fertigungsverfahren - wie Fräsen, Drehen und Bohren -, die auf Reintitan oder seine Legierungen angewendet werden. Diese Verfahren sind notwendig, um hochpräzise Komponenten für anspruchsvolle Anwendungen herzustellen, bei denen die Materialeigenschaften von größter Bedeutung sind.

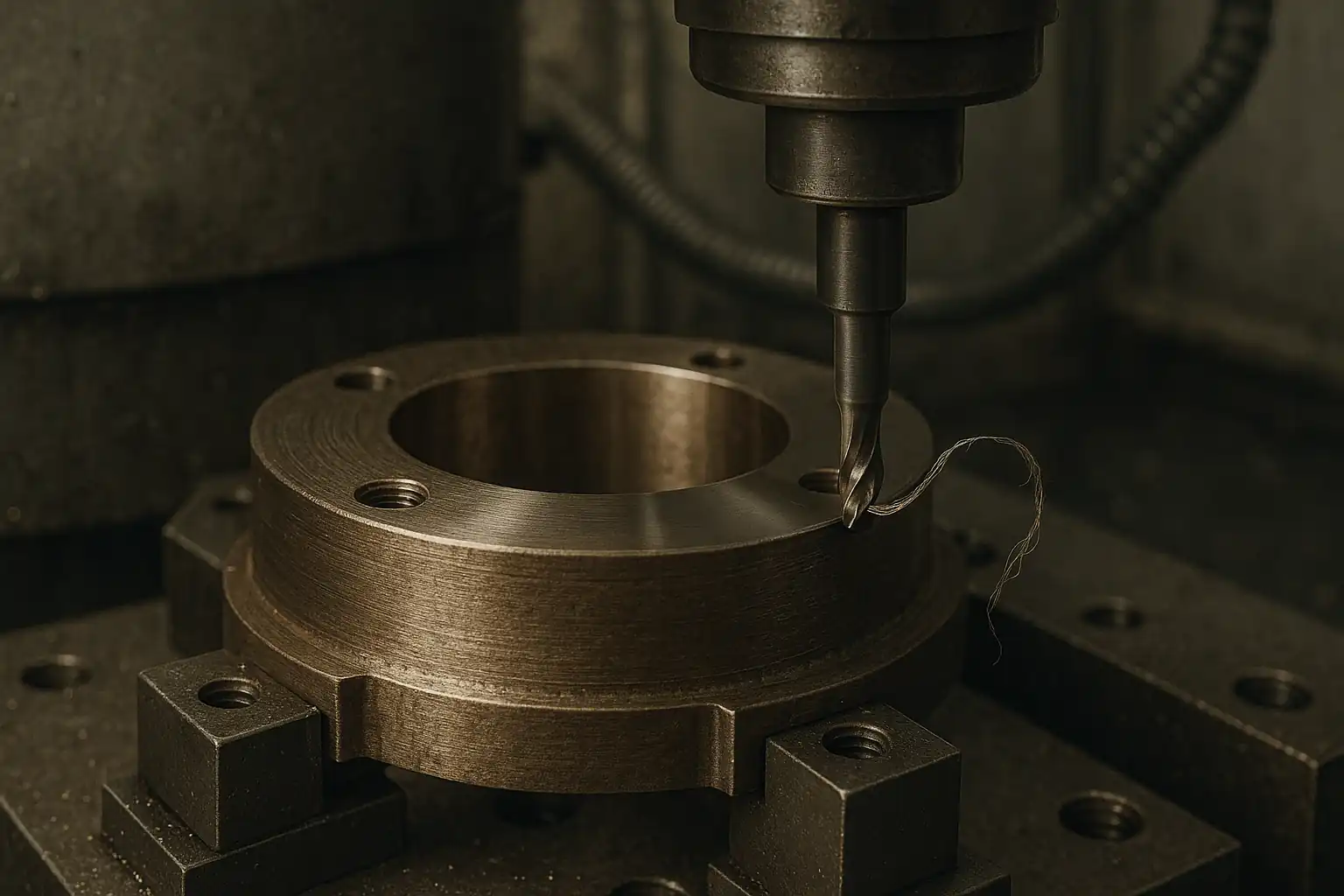

Eine Nahaufnahme eines präzisionsgefrästen Bauteils aus einer Titanlegierung, die glatte Bearbeitungsspuren und enge Toleranzen zeigt.

- Das Hauptziel besteht darin, das Material nach den endgültigen Spezifikationen zu formen, was häufig komplexe Geometrien und enge Toleranzen (z. B. ± 0,015 mm) erfordert.

- Bei der maschinellen Bearbeitung muss die Integrität des Materials erhalten bleiben, um Fehler wie Oberflächenrisse zu vermeiden, Alphakoffer (eine harte, spröde Schicht) und übermäßige Eigenspannung.

- Legierungen wie Ti-6Al-4V (Grad 5, eine α + β-Legierung) und Ti-5Al-2,5Sn (eine α-Legierung) sind die am häufigsten verarbeiteten Varianten, die jeweils leicht unterschiedliche Bearbeitungseigenschaften aufweisen.

- Aufgrund der hohen Kosten des Titanmaterials und der Kritikalität der Bauteile sind Prozesssicherheit und minimale Ausschussraten nicht verhandelbar.

Bearbeitungsstrategie für Titan-Legierungen

| Herausforderung Zerspanung | Auswirkungen auf die Bearbeitung | Optimierungsstrategie | Technische Begründung |

|---|---|---|---|

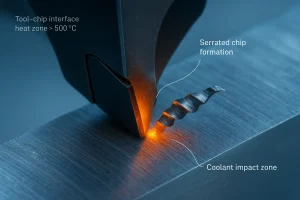

| Niedrige Wärmeleitfähigkeit (Wärmekonzentration) | Schnelle thermische Erweichung und Verschleiß an der Werkzeugspitze durch Wärmestau an der Schnittstelle zwischen Werkzeug und Span. | Niedrige Schnittgeschwindigkeiten (vₙ) und Effektive Kühlung/Schmierung. | Verringert die Wärmeentwicklung und hält die Temperatur des Werkzeugspans unter den kritischen Grenzen (≈ 500 °C), um die Lebensdauer des Werkzeugs zu verlängern. |

| Chemische Reaktivität (Adhäsion/Diffusion) | Katastrophales Werkzeugversagen, Aufbauschneiden (BUE) und schlechte Oberflächengüte. | Niedrige Schnittgeschwindigkeiten (vₙ) und Kühlmittel mit hoher Schmierfähigkeit. | Verhindert, dass die Schnitttemperatur die Aktivierungsschwelle (> 500 °C) überschreitet, bei der Titan stark mit Werkzeugmaterialien wie WC oder Co reagiert. |

| Hohe Festigkeit bei erhöhter Temperatur | Hohe Schnittkräfte und erhöhte Spindelbelastung. | Hohe Vorschubgeschwindigkeiten (f) und Scharfe Schneidwerkzeuge. | Eine größere Spandicke verlagert die Wärme vom Werkzeug weg und minimiert den Reibungskontakt; scharfe Kanten verringern die Kraft und reduzieren die Reibung. |

| Elastizität und "Rückfederung" | Flankenverschleiß und schlechte Maßhaltigkeit. | Hohe Vorschubgeschwindigkeiten (f) und Positive Rake Angle Tools. | Dickere Späne und eine positive Spangeometrie verringern die elastische Rückstellung und das Reiben und verbessern die Toleranzkontrolle (± 0,01 mm). |

| Segmentierte (gezackte) Spanbildung | Zyklische Schnittkräfte und Mikroausbrüche an der Werkzeugschneide. | Starrer Maschinenaufbau, Stabile Aufhängungund Kontrollierte Schnittgeschwindigkeit. | Minimiert Vibrationen und mechanische Stöße, die durch die periodische Segmentierung der Späne verursacht werden, und verbessert die Oberflächenintegrität. |

Herausforderungen bei der Bearbeitung von Titan

Die physikalischen und chemischen Eigenschaften von Titan führen direkt zu spezifischen, anhaltenden Herausforderungen in der Fertigung. Diese Probleme wirken sich direkt auf die Produktionskosten, die Zykluszeiten und die Qualität des Endprodukts aus.

Nahaufnahme der Titan-Span-Segmentierung während der Zerspanung, wobei die Werkzeug-Span-Grenzfläche und die typischen thermischen Effekte bei der Bearbeitung von Ti-6Al-4V hervorgehoben werden.

- Schneller Werkzeugverschleiß und katastrophales Versagen: Wärmekonzentration und chemische Verschleißmechanismen führen in Kombination zu einem extrem schnellen und unvorhersehbaren Verschleiß der Schneidwerkzeuge. Die Standzeit der Werkzeuge kann nur wenige Minuten betragen, was einen häufigen und kostspieligen Werkzeugwechsel erforderlich macht.

- Geringe Verschleißfestigkeit erhöht die Werkzeugkosten pro Teil und erfordert häufige Prozessunterbrechungen für die Werkzeuginspektion.

- Ein unvorhersehbares Versagen kann zur sofortigen Verschrottung von Bauteilen führen, was angesichts des Preises von Titanmaterial kostspielig ist.

- Aufrechterhaltung der Oberflächenintegrität und Verhinderung von Kontamination: Die starken thermischen und mechanischen Beanspruchungen können die Oberflächenschicht des bearbeiteten Teils beschädigen.

- Übermäßige Hitze führt zu einer lokalen Phasenumwandlung und kann zu einer harten, spröden Alphakoffer auf der Oberfläche, was die Ermüdungsfestigkeit beeinträchtigt und eine nachträgliche Entfernung erfordert.

- Das Erreichen der erforderlichen Oberflächengüte (oft Ra 0,8 µm bis 1,6 µm) ist aufgrund von BUE und Flankenverschleiß schwierig.

- Chip-Management: Die entstehenden Späne sind heiß, scharf und neigen dazu, sich selbst, das Werkzeug oder das Werkstück zu verschweißen.

- Eine schlechte Spanabfuhr führt zu Nachschneiden, Wärmestau und Werkzeugbruch.

- Späne können auch die Oberflächen des Teils beschädigen oder das Kühlsystem verunreinigen.

- Hohe Schnittkräfte und Vibrationen: Eine hohe Materialstärke erfordert große Kräfte, was das Risiko der Verformung erhöht, Chatter (selbsterregte Schwingungen) und eine geringere Lebensdauer von Werkzeugmaschinen und Vorrichtungen.

- Starre Spannvorrichtungen und Werkzeugmaschinen mit hoher dynamischer Steifigkeit sind zwingend erforderlich, um die Relativbewegung zwischen dem Werkzeug und dem Werkstück zu minimieren.

- Thermische Verformung: Bei starkem Fräsen können lokale Hitze und geringe Steifigkeit bei dünnwandigen Titanbauteilen zu geringfügigem Verzug führen. Die Aufrechterhaltung einer stabilen Temperatur und eine starre Halterung minimieren dieses Risiko.

Schneidwerkzeuge für Titan

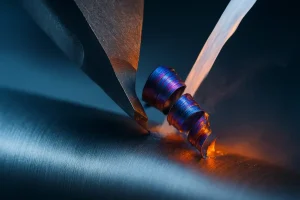

Nahaufnahme des Titandrehens mit segmentierten blauen Spänen und Kühlmittelauftrag in der Nähe der Schneidzone.

Die Auswahl des richtigen Schneidwerkzeugs, der Geometrie und der Beschichtung ist der wichtigste Faktor für eine erfolgreiche und effiziente Titanbearbeitung. Bei der Auswahl der Werkzeuge müssen die hohe Hitze und die chemische Reaktivität des Prozesses berücksichtigt werden.

- Hartmetall-Sorten: Unbeschichtetes feinkörniges Wolframkarbid (WC) ist das Material der ersten Wahl. Spezielle Sorten mit hohem Kobaltgehalt (etwa 10% bis 12%) bieten Zähigkeit und Widerstandsfähigkeit gegen mechanische Stöße und thermische Ermüdung, wie sie bei Titan üblich sind.

- Das Hartmetall muss eine hohe Warmhärte und Querbruchfestigkeit aufweisen.

- PVD-aufgetragene Beschichtungenwie TiAlN (Titan-Aluminium-Nitrid) oder AlTiN, können die Leistung verbessern, indem sie als thermische Barriere wirken, müssen aber dünn aufgetragen werden, um die Schärfe der Kanten zu erhalten.

- Geometrie und Winkel der Harke: Die Werkzeuggeometrie ist so konzipiert, dass sie die Hitze bewältigt und das Material effizient schert, ohne übermäßige Reibung zu erzeugen.

- Positiv nutzen Spanwinkel um die Schnittkräfte zu reduzieren und die Wärme in den Span zu leiten. Eine positive Geometrie fördert einen sauberen Schnitt und minimiert das Reiben der Flanken.

- Scharfe Schnittkanten sind unverzichtbar und erfordern eine kontrollierte T-Landefläche mit kleinem Radius oder Honen um ein Gleichgewicht zwischen Schärfe und Kantenfestigkeit zu erreichen.

- Groß Spanbrecher Rillen werden im Allgemeinen vermieden; stattdessen werden offene, polierte Geometrien für einen effizienten Spanfluss bevorzugt.

- Einsatzart und Werkzeughalter: Wendeschneidplatten sollten aufgrund ihrer hohen Festigkeit und ihres sicheren Sitzes ausgewählt werden.

- Runde Einsätze oder Werkzeuge mit großen Steigungswinkel (z.B. 45°) sind beim Fräsen sehr effektiv, da sie den Span verdünnen und die Kräfte axial in die Spindel leiten, was die Standzeit der Werkzeuge verlängert.

- Die Werkzeughalter müssen eine maximale Steifigkeit aufweisen, wobei häufig Schrumpf- oder hydraulische Spannfutter mit hoher Spannkraft verwendet werden, um Rundlauffehler zu vermeiden und Vibrationen zu dämpfen.

- Fortschrittliche Werkzeuge: Für Schrupp- und Großserienanwendungen bieten spezielle Materialien Vorteile.

- Keramische Einsätze (insbesondere Siliziumnitrid oder whiskerverstärkte Keramiken) können beim Schruppen mit deutlich höheren Schnittgeschwindigkeiten (Vc 150 m/min bis 300 m/min) arbeiten, sind aber extrem spröde und erfordern sehr stabile Bearbeitungsbedingungen und Maschinen.

- Polykristalliner Diamant (PCD) ist hochwirksam für reines, unlegiertes Titan, eignet sich aber im Allgemeinen nicht für abrasive Titanlegierungen wie Ti-6Al-4V aufgrund von chemischem Verschleiß.

Empfohlene Werkzeugeinrichtung

- Verwenden Sie PVD-beschichtetes Feinkorn-Hartmetall (TiAlN / AlTiN) für die allgemeine Bearbeitung von α + β-Legierungen.

- Si₃N₄-Keramik-Wendeschneidplatten für die Hochgeschwindigkeits-Fertigbearbeitung, wenn der Aufbau sehr steif ist.

- PCD Werkzeuge für Reintitan- oder Verbundwerkstoffteile, die eine ultrafeine Oberflächengüte erfordern.

- Kombiniert mit Hydraulik- oder Schrumpfschlauchhaltern und Durchlaufkühlmittel (70 bar - 100 bar) für optimale Stabilität.

CNC-Bearbeitungsverfahren für Titan

Ja, Titanlegierungen können CNC-gefräst effektiv - vorausgesetzt, Geschwindigkeit, Vorschub, Kühlmittelzufuhr und Maschinensteifigkeit werden präzise gesteuert. Erfolgreich CNC-Bearbeitung von Titan beruht auf einer Strategie der niedrigen Geschwindigkeit, des hohen Vorschubs und des aggressiven, gleichmäßigen Auftragens von Kühlmittel unter hohem Druck (HPC). Bei den Prozessparametern muss die thermische Kontrolle Vorrang vor der maximalen Materialabtragsrate (MRR) haben.

Strategie für Kühlung und Schmierung

- Hochdruck-Kühlmittel (HPC): Die Zufuhr von Kühlmittel mit hohem Druck (70 bar - 100 bar) ist zwingend erforderlich, um die Späne aus der Schneidzone zu blasen und die konzentrierte Wärme abzuführen.

- HPC hilft auch beim Brechen der Späne und verhindert Nachschneiden.

- Lösliches Öl (Emulsion) ist das bevorzugte Kühlmittel, das im Vergleich zu synthetischen Ölen eine bessere Schmierung und Wärmeübertragung bietet.

- Durch-Tool-Kühlmittel: Die direkte Zuführung des Kühlmittels durch Kanäle im Werkzeughalter und im Schneidewerkzeug gewährleistet einen präzisen Auftrag an der Wirkstelle (der Schneide).

Optimierung der Schnittparameter

- Niedrige Schnittgeschwindigkeit (Vc): Der kritischste Parameter ist die Schnittgeschwindigkeit. Eine niedrige Wärmeleitfähigkeit schließt die Wärme ein, so dass eine niedrige Vc wesentlich ist, um schnellen thermischen Verschleiß und 750 °C hohe Abbrandtemperaturen zu vermeiden.

- Empfohlener Bereich für das Schruppen Ti-6Al-4V mit Karbid ist typischerweise Vc 40-60 m/min.

- Hohe Vorschubgeschwindigkeit (fz): Verwenden Sie eine relativ hohe Spankraft (Vorschub pro Zahn, fz), um sicherzustellen, dass die Wärme gleichmäßig mit einem dicken Span abgeführt wird und die thermische Belastung der Werkzeugflanke minimiert wird.

- Die Spandicke muss größer sein als der Nasenradius oder die Schneidenpräparation, um sauber zu scheren.

- Schnitttiefe (ap): Behalten Sie eine konsistente, tiefe radiale (ae) oder axiale (ap) Schnitttiefe die größer ist als die Flankenverschleißfläche. Dadurch wird sichergestellt, dass das Werkzeug in einer sauberen, frischen Zone schneidet und nicht an einem gehärteten Bereich reibt.

- Trochoidales Fräsen und hocheffiziente Frästechniken (HEM) sind effektiv beim Fräsen, wobei ein voller ap und ein niedriger ae verwendet werden, um einen konstanten, niedrigen radialen Spaneingriff aufrechtzuerhalten und thermische Schwankungen zu reduzieren.

Anforderungen an Werkzeugmaschine und Einrichtung

- Steifigkeit der Maschine: Verwenden Sie hohe Leistung, hohe Steifigkeit CNC-Maschinen mit schwerer Konstruktion (z. B. Kastenbahnen) und robusten Spindeln. Die Maschine muss in der Lage sein, die hohen, intermittierenden Schnittkräfte aufzunehmen, ohne sich zu verbiegen.

- Befestigen: Überdimensionierte Vorrichtungen ist notwendig, um Vibrationen zu dämpfen und eine Bewegung des Werkstücks zu verhindern. Verwenden Sie einen minimalen Werkzeugüberstand, um die Systemsteifigkeit zu maximieren und die Ratterfrequenz über den Betriebsbereich hinaus zu drücken.

- Überwachung und adaptive Steuerung: Implementierung von Systemen zur Echtzeit-Überwachung des Werkzeugverschleißes (z. B. Schallemission oder Kraftsensoren) und adaptive Steuerung zur automatischen Anpassung der Vorschubgeschwindigkeit an die Spindellast, wodurch eine gleichbleibende Standzeit der Werkzeuge und ein Schutz vor plötzlichen Ausfällen gewährleistet wird.

- Frässtrategie (Klettern vs. Konventionell): Steigfräsen ist unbedingt zu bevorzugen, da sie sicherstellt, dass das Werkzeug bei maximaler Spandicke in das Material eindringt und nach unten schert, wodurch der Reibungseffekt reduziert und das Risiko von BUE minimiert wird.

Häufige Fragen über die Bearbeitung von Titan

Die folgenden Kurzantworten behandeln einige der häufigsten Fragen von Fertigungsteams zur Bearbeitung von Titanlegierungen.

Ist Titan schwer zu bearbeiten?

Ja - seine geringe Wärmeleitfähigkeit und hohe Festigkeit führen zu Wärmestau und schnellem Werkzeugverschleiß, was einen effizienten Schnitt erschwert.

Kann Titan CNC-bearbeitet werden?

Unbedingt. Mit starren Maschinen, TiAlN-beschichteten Hartmetallwerkzeugen und Kühlmittel unter hohem Druck (70 bar - 100 bar), Präzision CNC-Bearbeitung erzielt eine hervorragende Genauigkeit und Oberflächengüte.

Welche Werkzeuge eignen sich am besten zum Schneiden von Titan?

Feinkörniges Karbid (TiAlN / AlTiN) ist am gebräuchlichsten; Keramiken oder PCD werden für spezielle Sorten verwendet.

Warum ist die Bearbeitung von Titan so teuer?

Die Standzeit der Werkzeuge ist kurz und die Schnittgeschwindigkeit niedrig, aber die Festigkeit im Verhältnis zum Gewicht und die Korrosionsbeständigkeit machen Titan zu einem kostengünstigen Werkstoff für die Luft- und Raumfahrt sowie für medizinische Anwendungen.

Schlussfolgerung

Die Bearbeitung von Titanlegierungen ist ein komplexes, anspruchsvolles technisches Unterfangen, bei dem der Erfolg von einer sorgfältigen Prozesssteuerungund ein tiefes Verständnis für das thermische und chemische Verhalten des Materials. Durch die Einhaltung der Prinzipien von niedriger Schnittgeschwindigkeit, hohem Vorschub, aggressiver Kühlmittel unter hohem Druckund die Verwendung von zähen Hartmetallwerkzeugen mit positiver Geometrie können die Hersteller die Hauptprobleme des schnellen Verschleißes und der hohen Hitze entschärfen. Die daraus resultierende optimierte CNC-Strategien einen anspruchsvollen Prozess in einen zuverlässigen, effizienten Betrieb zu verwandeln, der in der Lage ist, die von kritischen Industrien geforderten hochintegrierten Komponenten herzustellen. Prozess-Know-how ist für die Maximierung des Materialabtrags bei gleichzeitiger Gewährleistung der Bauteilqualität und der Werkzeuglebensdauer von größter Bedeutung. Obwohl die Bearbeitung von Titan mit höheren Werkzeug- und Materialkosten verbunden ist als die von Stahl oder Aluminium, rechtfertigt die überlegene Leistung die Investition für kritische Komponenten.