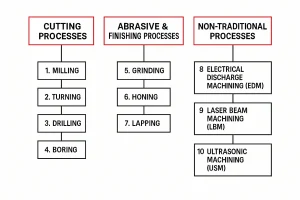

Im komplexen Bereich der Fertigung hängt die Präzision der Bauteile von der Wahl des richtigen Verfahrens ab. Dieser Leitfaden behandelt die drei Hauptarten von Bearbeitungsprozessen (Schneiden, Abschleifen und Endbearbeitung sowie nicht-traditionelle Verfahren), Detaillierung zehn zentrale Techniken die Ingenieure verwenden, um Materialien zu formen.

Schneiden von Prozessen

Die Zerspanung ist der größte Teil der maschinellen Bearbeitung und stützt sich auf scharfe Schneidwerkzeuge um mechanische Kraft anzuwenden und schnell Material zu entfernen. Diese Methoden, einschließlich Fräsen, Drehen, Bohren und Aufbohren, sind für die Erstellung der Grundgeometrie eines Teils und die Erzielung von hochvolumige, effiziente Formgebung.

1. Fräsen

Fräsen ist eines der vielseitigsten und flexibelsten Verfahren. Es verwendet einen mehrzahnigen, rotierenden Fräser, während sich das Werkstück oder der Fräser entlang mehrerer Achsen (3-Achsen oder 5-Achsen) bewegt, um das Teil präzise zu formen. Mit diesem Verfahren können komplexe Geometrien bearbeitet werden, was es zur ersten Wahl für alle Bereiche macht, vom Formenbau bis zur Herstellung von Komponenten für die Luft- und Raumfahrt.

- Hauptmerkmal: Hohe Mehrachsenfähigkeitgeeignet für komplexe Geometrien wie Ebenen, Konturen, Schlitze und Hohlräume.

- Wichtigste Anwendungen: Herstellung von Gussformen, komplexen mechanischen Halterungen und Komponenten für die Luft- und Raumfahrt.

- Arbeitsschritte:

- Teileklemmung: Befestigen Sie das Werkstück sicher auf dem Tisch, um die Steifigkeit zu gewährleisten.

- Pfad Programmierung: Definieren Sie die Werkzeugbahn und stellen Sie die Schnittparameter (Vorschübe und Drehzahlen) ein.

- Hochgeschwindigkeitsschneiden: Der Fräser dreht sich mit hoher Geschwindigkeit und trägt das Material durch mehrachsige Bewegungen ab.

- Chip-Verwaltung: Ständig Späne entfernen und Kühlmittel verwenden, um die Wärmeausdehnung zu kontrollieren.

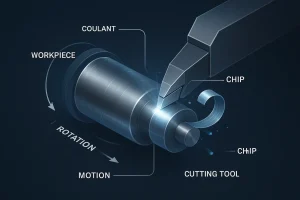

2. Drehen

Wenden ist ein grundlegendes Schneidverfahren zur Herstellung von Teilen mit Rotationssymmetrie. Das Werkstück wird mit hoher Geschwindigkeit gedreht, während sich ein Einpunktschneidwerkzeug entlang der Achse oder radial bewegt, um Material von den Außen- oder Innenflächen des Werkstücks zu entfernen.

- Hauptmerkmal: Effiziente Verarbeitung von Teilen der Revolutionund schaffen vor allem äußere und innere zylindrische Merkmale.

- Wichtigste Anwendungen: Herstellung von Wellen, Gewinden, Stiften und Scheiben.

- Arbeitsschritte:

- Befestigung des Werkstücks: Sichern Sie das runde Werkstück in der Spannzange für die Hochgeschwindigkeitsdrehung.

- Werkzeugeinstellung & Vorschub: Das feste Werkzeug bewegt sich radial oder axial, wobei die Vorschubgeschwindigkeit genau eingestellt ist.

- Schruppen/Finish-Bearbeitung: Führen Sie Schruppschnitte mit hohem Materialabtrag durch, gefolgt von präzisen Schlichtschnitten.

- Verabschiedung: Sobald das Teil geformt ist, wird es aus dem Rohmaterialbestand ausgeschnitten.

3. Bohren

Bohren ist ein effizientes Bohrverfahren zur Herstellung oder Vergrößerung zylindrischer Löcher. Dabei wird ein Bohrer verwendet, der sich dreht und axial in das Werkstück eindringt, in der Regel, um Positionen für die spätere Montage zu schaffen.

- Hauptmerkmal: Hohe Effizienz zur Herstellung von Durchgangslöchern oder Befestigungslöchern; relativ einmalige Funktion.

- Wichtigste Anwendungen: Erstellen von Befestigungslöchern für Schrauben, Stifte oder Durchführungen.

- Arbeitsschritte:

- Zentrierung: Verwenden Sie einen Zentrierbohrer, um den Eintrittspunkt des Lochs genau zu bestimmen. . Bohrer Vorschub: Der Hauptbohrer dreht sich und dringt axial in das Werkstück ein.

- Peck Bohren: Bei tiefen Löchern ist eine intermittierende Entnahme (Knirpsbohrung) für eine effektive Späneabfuhr und Kühlung.

- Überprüfung der Bohrung: Messen Sie den Lochdurchmesser und die Position für die Genauigkeit.

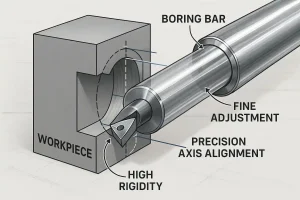

4. Bohren

Bohren ist ein Endbearbeitungsverfahren zur Vergrößerung, Verfeinerung und Korrektur der Größe, Rundheit oder Konzentrizität einer bestehenden Bohrung. Dabei wird eine Ein- oder Mehrpunkt-Bohrstange verwendet, um die endgültigen, hochpräzisen geometrischen Anforderungen an eine Bohrung zu erfüllen.

- Hauptmerkmal: Hohe Präzisionwird in erster Linie zur Korrektur der geometrischen Genauigkeit, der Koaxialität und der Oberflächenrauheit einer Bohrung verwendet, um strenge Toleranzen einzuhalten.

- Wichtigste Anwendungen: Endbearbeitung von Zylinderbohrungen und Lagersitzen von Motoren.

- Arbeitsschritte:

- Aufrauhungszulage: Vergewissern Sie sich, dass das Loch geschruppt wurde und eine kleine Schlichtungszugabe verbleibt.

- Einstellung der Bohrstange: Präzise Einstellung des Bohrstangendurchmessers mit einer Toleranz im Mikrometerbereich.

- Low-Feed-Finishing: Die starre Bohrstange führt einen feinen Schnitt entlang der Bohrungswand bei geringem Vorschub aus.

- Dimension Validierung: Überprüfen Sie die endgültige Lochgröße und -form mit Hilfe von Präzisionslehren (z. B. Luftlehren).

Schleif- und Finishing-Verfahren

Schleif- und Endbearbeitungsprozesse entfernen Material in extrem kleinen Schritten durch die Wirkung von abrasive Partikel. Diese Methoden folgen in der Regel dem ersten Schnitt und zielen auf die Maximierung der Oberflächengüte, Maßhaltigkeit und geometrische Präzision-sind der Schlüssel zur Erfüllung der engsten Toleranzanforderungen.

5. Schleifen

Schleifen ist ein hochpräzises Endbearbeitungsverfahren, das sich besonders für harte Materialien eignet. Dabei wird eine mit hoher Geschwindigkeit rotierende Schleifscheibe aus Schleifpartikeln verwendet, um Material durch Mikroschneiden und Reibung zu entfernen, was zu einer außergewöhnlich hohen Oberflächengüte und Maßgenauigkeit führt.

- Hauptmerkmal: Geeignet für extrem harte Materialien (z. B. gehärteter Stahl), wodurch eine bessere Oberflächengüte und Maßhaltigkeit.

- Wichtigste Anwendungen: Endbearbeitung von Wellenzapfen, Präzisionswerkzeugkanten und Lagerlaufbahnen.

- Arbeitsschritte:

- Auswahl und Auswuchten von Rädern: Wählen Sie die entsprechende Schleifmitteltyp, Korngröße und Bindung für das Material, und wuchten Sie das Rad aus.

- Abrichten von Rädern: Regelmäßig Abrichten der Radoberfläche um neue scharfe Schleifpartikel freizulegen.

- Hochgeschwindigkeits-Kontakt: Das Rad dreht sich mit hoher Geschwindigkeit und berührt das Werkstück mit einer minimalen Zustellung, um Material abzutragen.

- Konstante Kühlung: Reichlich verwenden Kühlmittel um thermische Schäden zu kontrollieren und Verbrennungen oder Mikrorisse zu vermeiden.

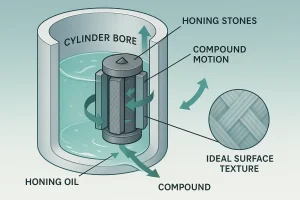

6. Honen

Honen ist ein Superfinish-Verfahren, das hauptsächlich an der Innenfläche von Bohrungen angewendet wird. Dabei wird mit einem Honkopf und Schleifsteinen ein langsamer, hin- und hergehender Schnitt gegen die Bohrungswand ausgeführt, um die Rundheit und die Oberflächenstruktur zu verbessern, indem kleine Fehler entfernt werden.

- Hauptmerkmal: Eine Form von super-finishin erster Linie verwendet, um die Rundheit und Oberflächenstruktur eines Lochs zu verbessern.

- Wichtigste Anwendungen: Endbearbeitung von Zylinderlaufbuchsen und Hydraulikventilbohrungen.

- Arbeitsschritte:

- Abziehkopf-Einrichtung: Setzen Sie den mit Schleifsteinen bestückten Abziehkopf in die vorbearbeitete Bohrung ein.

- Druck und Schmierung: Die Steine dehnen sich unter kontrolliertem Druck aus, während spezielles Abziehöl hineingepumpt wird.

- Zusammengesetzte Bewegung: Der Honkopf führt eine langsame rotierende und axiale Hin- und Herbewegung aus.

- Kreuzschraffur-Muster: Präzise Steuerung des Geschwindigkeitsverhältnisses zur Bildung eines optimalen Kreuzschraffurmuster an der Wand zur Schmierstoffrückhaltung.

7. Läppen

Läppen ist ein weiteres Superfinish-Verfahren, mit dem eine extrem hohe Ebenheit und Oberflächengüte erreicht wird. Dabei werden mit einem Läppwerkzeug (Läppplatte) und einer Schleifsuspension mikroskopisch kleine Materialmengen durch freien Abrieb entfernt.

- Hauptmerkmal: Erzielt extrem hohe Ebenheit und Oberflächengüte, wobei nur wenig Material entfernt wird.

- Wichtigste Anwendungen: Endbearbeitung von optischen Flächen, Ventildichtflächen und Endmaßflächen.

- Arbeitsschritte:

- Schlammaufbereitung: Mischen Sie ultrafeine Schleifpartikel mit Flüssigkeit, um einen Läppschlamm zu bilden.

- Gülleausbringung: Tragen Sie die Läppschlämme gleichmäßig auf die Oberfläche der Überlappungsplatte auf.

- Freier Abrieb: Das Werkstück wird zufällig über die Oberfläche der Überlappungsplatte bewegt, um eine nicht fixierte, sich nicht wiederholende Relativbewegung zu gewährleisten.

- Endreinigung: Reinigen Sie das Werkstück gründlich, um alle Schleifmittelreste zu entfernen.

Nicht-traditionelle Prozesse

Spezielle und nicht-traditionelle Verfahren beruhen nicht auf herkömmlichen Schneidkräften. Stattdessen nutzen sie spezielle physikalische Effekte wie elektrische, leichte oder chemische Energie um Material zu entfernen. Sie werden hauptsächlich für die Bearbeitung verwendet ultraharte oder spröde Materialienoder zum Erstellen von komplexe Mikro-Strukturen die mit herkömmlichen Methoden nicht zu bewältigen sind.

8. Elektrische Funkenerosion (EDM)

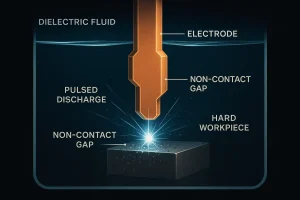

EDM ist ein berührungsloses Verfahren, bei dem das Material mit elektrischer Energie und nicht mit mechanischer Kraft abgetragen wird. Es funktioniert bei allen elektrisch leitfähigen Materialien und ist besonders geeignet für die Bearbeitung von Materialien mit hoher Härte und komplexen Hohlräumen.

- Hauptmerkmal: Berührungsloses Verfahrenbearbeitet alle leitfähigen Materialien und zeichnet sich durch eine hohe Bearbeitungsqualität aus hochharte Materialien und tiefe, enge Hohlräume.

- Wichtigste Anwendungen: Herstellung von Präzisionsformen und komplexen inneren Merkmalen.

- Arbeitsschritte:

- Herstellung von Elektroden: Erstellen Sie die erforderlichen Kupfer- oder Graphitelektrode als Werkzeug zu fungieren.

- Dielektrische Immersion: Tauchen Sie das Werkstück und die Elektrode in ein isolierende dielektrische Flüssigkeit.

- Gepulste Entladung: Zwischen der Elektrode und dem Werkstück wird eine gepulste Hochfrequenzspannung angelegt, die Funken erzeugt, die das Material schmelzen oder verdampfen.

- Spülung: Die dielektrische Flüssigkeit zirkuliert ständig, um das erodierte Material (Schlacke) wegzuspülen und den Spalt zu kühlen.

9. Laserstrahl-Bearbeitung (LBM)

LBM ist ein berührungsloses Verfahren, bei dem ein hochenergetischer Lichtstrahl zum Materialabtrag eingesetzt wird. Der fokussierte Strahl nutzt thermische Energie, um das Werkstück zu schmelzen und zu verdampfen, so dass es sich für präzises Schneiden und Bohren von Mikrolöchern in verschiedenen Materialien eignet.

- Hauptmerkmal: Berührungsloskleine Wärmeeinflusszone, geeignet für verschiedene Materialien, zeichnet sich aus durch Schneiden dünner Bleche und Bohren von Mikrolöchern.

- Wichtigste Anwendungen: Präzision Markieren, Schneiden von dünnen Blechen und Bohren von ultrafeinen Löchern.

- Arbeitsschritte:

- Strahlfokussierung: Der Hochenergielaser wird über ein optisches System auf einen extrem kleinen Punkt fokussiert.

- CNC-Positionierung: Der Computer steuert die Bewegung des Strahls oder des Tisches entlang des programmierten Weges.

- Materialentfernung: Der fokussierte Strahl verdampft oder schmilzt das Material sofort.

- Assist-Gas: Ein Hilfsgas (wie Stickstoff oder Sauerstoff) wird eingeblasen, um geschmolzenes Material wegzublasen und einen sauberen Schnitt zu gewährleisten.

10. Ultraschall-Bearbeitung (USM)

USM ist ein einzigartiges, nicht-traditionelles Verfahren, das hauptsächlich für spröde Werkstoffe eingesetzt wird. Es verwendet einen Werkzeugkopf, der mit Ultraschallfrequenz vibriert, um eine abrasive Aufschlämmung anzutreiben, die mit hoher Geschwindigkeit auf das Werkstück einwirkt, um Material zu entfernen.

- Hauptmerkmal: Geeignet für spröde Materialien wie Glas, Keramik und Sinterkarbide.

- Wichtigste Anwendungen: Erzeugung von Mikrostrukturen und Bohren von nicht kreisförmigen Löchern in spröden Materialien.

- Arbeitsschritte:

- Werkzeugkopf-Einrichtung: Montieren Sie den Werkzeugkopf, der der gewünschten Kontur entspricht, auf den Messwertaufnehmer.

- Schlammpumpen: Pumpen Sie die abrasiver Schlamm in den Spalt zwischen dem Werkzeugkopf und dem Werkstück.

- Ultraschall-Vibrationen: Der Werkzeugkopf vibriert mit einer Ultraschallfrequenz (typischerweise 15-30 kHz).

- Abrasiver Aufprall: Das vibrierende Werkzeug treibt Schleifpartikel an, die auf die Werkstückoberfläche auftreffen und so einen Materialabtrag auf mikroskopischer Ebene erzielen.

Hauptunterschiede zwischen den drei Prozesskategorien

Nachdem wir uns die einzigartigen Prinzipien und Anwendungen jeder der zehn Techniken angesehen haben, ist es wichtig zu verstehen, wie die drei Hauptkategorien - Schneiden, Abschleifen und nicht-traditionelle Techniken - im Vergleich zueinander stehen. Das Verständnis dieser grundlegenden Unterschiede ist für Ingenieure und Designer entscheidend, um die richtige Abwägung zwischen Kosten, Geschwindigkeit und Präzision während der ersten Entwurfsphase. In der nachstehenden Tabelle sind die wichtigsten Unterscheidungsmerkmale zusammengefasst.

| Kategorie | Grundprinzip | Typische Bearbeitungsgeschwindigkeit | Präzision und Oberflächengüte | Anwendbarer Materialbereich |

| Schneiden (Fräsen, Drehen, Bohren, Ausbohren) | Mechanisches Scheren (mit scharfen Werkzeugen) | Hoch (geeignet für schnellen Abtransport von Schüttgut) | Mittel bis hoch (für Schrupparbeiten und moderate Toleranzanforderungen) | Die meisten Metalle, Legierungen und Kunststoffe |

| Schleifmittel & Endbearbeitung (Schleifen, Schärfen, Runden) | Mikro-Abrasives Schneiden/Reibung (mit gebundener oder loser Körnung) | Gering (minimaler Materialabtrag, zeitaufwändig) | Extrem hoch (für höchste Toleranzen und Oberflächenrauhigkeitsklassen) | Extrem harte Materialien (z. B. gehärteter Stahl, Karbide) |

| Nicht-traditionelle (EDM, LBM, USM) | Energieentzug (Elektrische, optische, mechanische Oszillation) | Mittel bis hoch (variiert je nach Verfahren und Material) | Mittel bis hoch (kann komplexe Formen bearbeiten; Endbearbeitung kann zusätzliche Arbeit erfordern) | Ultraharte, hochschmelzende, leitfähige oder spröde Materialien |

Schlussfolgerung

Die moderne Zerspanung ist ein präzises System, das aus verschiedenen Prozessen besteht. Von Schneiden für die schnelle Formgebung, zum abrasive Veredelung für ultrahohe Präzision, und nicht-traditionelle Methoden für schwierige Materialien und Mikrostrukturen ist jede Technik von unersetzlichem Wert. Das Verstehen der Grundsätze und Arbeitsschritte ist der Schlüssel zur Optimierung des Designs, zur Kostenkontrolle und zur Gewährleistung der Leistung des Endprodukts. Die Wahl der richtigen Verfahrenskombination ermöglicht eine Maximierung der Effizienz bei gleichzeitiger Einhaltung aller Konstruktionsspezifikationen.

Suche nach Produktionspartnerschaft und technischer Optimierung

Ihre Projekte erfordern ein Gleichgewicht zwischen technischen Herausforderungen und wirtschaftlicher Effizienz. Wenn Sie die Machbarkeit eines komplexen Teils bewerten oder die Optimierung bestehender Konstruktionen zur Senkung der Herstellungskostenbitte Kontakt zu unserem Technikerl Beratungsteam. Wir werden unser umfassendes Fachwissen nutzen, um Ihnen die am besten geeigneten Lösungen für die Prozessplanung und die kundenspezifische Fertigung zu bieten.