Im Bereich der modernen subtraktiven Fertigung ist das Fräsen nach wie vor der Hauptpfeiler für die Realisierung komplexer geometrischer Merkmale und präziser Maßhaltigkeit. Mit dem rasanten Fortschritt der Werkzeugmaschinentechnologie und der kontinuierlichen Weiterentwicklung der Zerspanungstheorien hat sich das Fräsen von der einfachen Oberflächenbearbeitung zu einem breit gefächerten Prozesssystem entwickelt, das von der Massenabtragung bis zur Profilveredelung im Mikrometerbereich reicht.

Ein tiefes Verständnis der einzigartigen Logik hinter den verschiedenen Fräsoperationen ist nicht nur eine Voraussetzung für die Optimierung der Bearbeitungseffizienz, sondern auch für die Verbesserung der strukturellen Integrität und der Betriebssicherheit. Dieser Artikel beschreibt systematisch das physikalische Wesen und die typischen Anwendungsszenarien von 15 gängigen Fräsverfahren und bietet damit eine klare Referenz für Ingenieure bei der Prozessplanung und Werkzeugauswahl.

Was ist Fräsen?

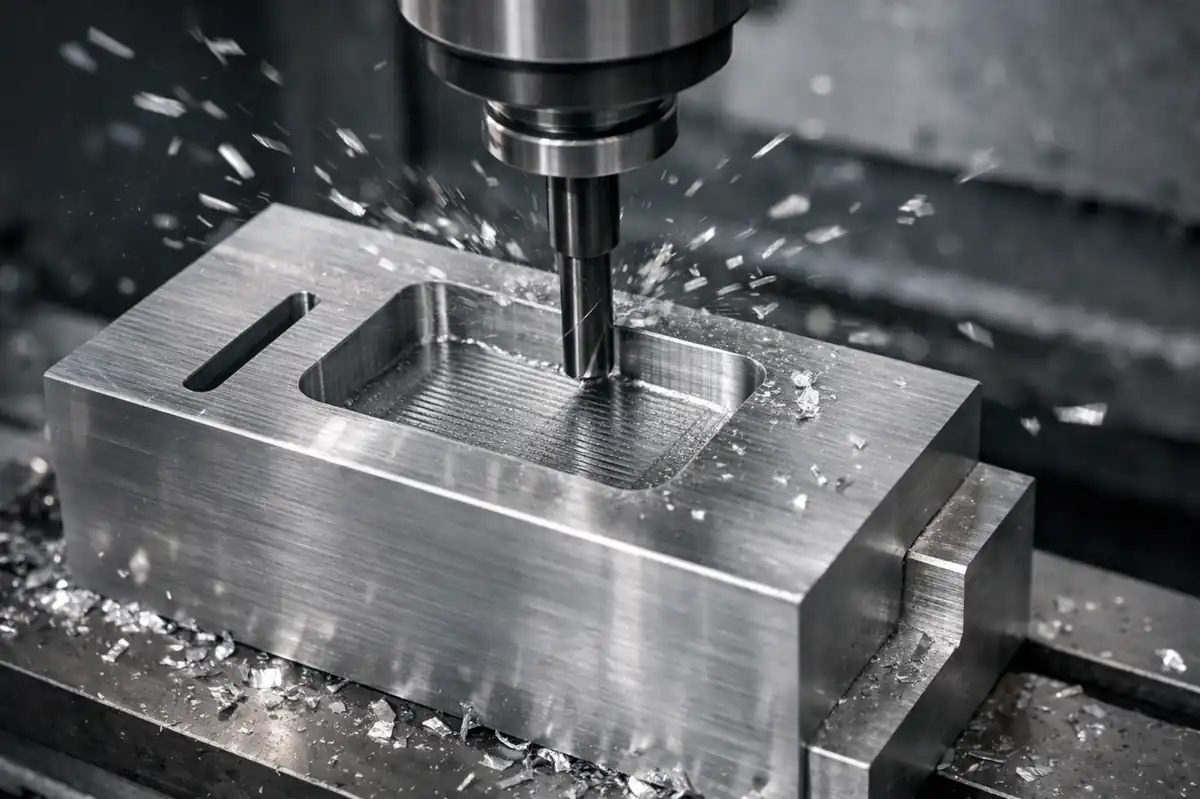

Beim Fräsen handelt es sich im Wesentlichen um ein subtraktives Fertigungsverfahren, bei dem mit einem rotierenden Mehrspitzenfräser überschüssiges Material von einem Werkstück abgetragen wird. Im Gegensatz zum Drehen, bei dem das Werkstück gegen ein feststehendes Werkzeug rotiert, liegt der Kern des Fräsens in der präzisen Kombination von Hochgeschwindigkeitsdrehung des Werkzeugs (Primärbewegung) und der Vorschubbewegung (Sekundärbewegung) des Werkstücks oder Werkzeugs entlang mehrerer Achsen.

Die physikalische Logik dieses Prozesses wird durch "unterbrochenes Schneiden" definiert. Jeder Zahn des Fräsers greift während der Drehung abwechselnd in das Material ein und löst sich wieder davon, wodurch einzelne Späne entstehen. Durch die Steuerung dieser Interaktionsfrequenz, der Schnitttiefe und des Werkzeugwegs kann das Fräsen alles von einfachen flachen Oberflächen bis hin zu extrem komplexen räumlichen Geometrien mit hoher Präzision herstellen. Diese beeindruckende Kontrolle über den dreidimensionalen Raum macht das Fräsen zum vielseitigsten und am weitesten verbreiteten Fertigungsverfahren in der industriellen Welt.

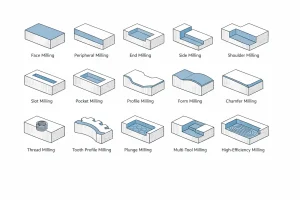

Fünfzehn gängige Fräsarten

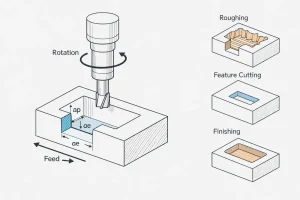

Isometrische Linienzeichnung, die 15 gängige CNC-Fräsbearbeitungen zusammenfasst, wobei die blau hervorgehobenen Bereiche das typische Bearbeitungsmerkmal jedes Prozesses zeigen.

In der eigentlichen Produktion ist die Wahl des richtigen Fräsverfahrens die Voraussetzung für Effizienz und Präzision.

Nach einer eingehenden Analyse der Zerspanungsmechanismen und Anwendungsszenarien der verschiedenen Verfahren haben wir die folgenden 15 am häufigsten verwendeten Fräsarten zusammengefasst. Diese Bearbeitungen decken das gesamte Spektrum von der grundlegenden Oberflächenbearbeitung bis hin zur Formung komplexer funktionaler Merkmale ab und dienen den Ingenieuren als unverzichtbare Werkzeuge für die Prozessplanung.

Übersicht über 15 Fräsoperationsarten

| Fräsen Typ | Funktionelle Beschreibung | Technisches Hauptmerkmal | Primäre Anwendung | |

| 1 | Planfräsen | Großflächige Nivellierung zur Festlegung primärer Präzisionsniveaus. | Großer Durchmesser; Spindelachse rechtwinklig zur Arbeitsfläche. | Große ebene Flächen, Motorblock-Anschlußflächen. |

| 2 | Peripherie-Fräsen | Die umlaufenden Kanten sorgen für Geradheit über lange Spannweiten. | Spindelachse parallel zur Arbeitsfläche; Umfangsschneiden. | Beschneiden von Blechkanten, Seitenwänden von langen Bauteilen. |

| 3 | Seitenfräsen | Präzise Verarbeitung der vertikalen Wände, um eine strenge Rechtwinkligkeit zu gewährleisten. | Radialer Werkzeugeingriff; Seitenkantenverschiebung. | Präzisionsseitenwände, Boss-Merkmale. |

| 4 | Schaftfräsen | Vielseitige Bearbeitung durch Kombination von axialem Eintauchen und horizontalem Verfahren. | Mehrachsige Bewegung; Unter- und Seitenkanten arbeiten im Tandem. | Geschlossene Taschen, unregelmäßige 2D/3D-Formen. |

| 5 | Schulterfräsen | Bearbeitung einer standardmäßigen 90°-Stufe oder eines vertikalen Absatzes in einem Durchgang. | Gleichzeitiges Schneiden an den unteren und seitlichen Kanten. | Befestigungssitze, Führungsschienenschultern für Werkzeugmaschinen. |

| 6 | Schlitzfräsen | Schaffung durchgehender linearer Kanäle mit parallelen Seitenwänden. | Lineare Bahn; Schneiden des Umschlags über die gesamte Breite. | Keilnuten, T-Nuten, hydraulische Strömungskanäle. |

| 7 | Taschenfräsen | Schichtweiser Materialabtrag und Eckenräumung innerhalb einer geschlossenen Begrenzung. | Geschlossene Grenze; zentraler Eintritt gefolgt von Ausdehnung nach außen. | Taschen zur Gewichtsreduzierung, innenliegende Funktionsaussparungen. |

| 8 | Multi-Tool-Kamm. | Integrierte Bearbeitung mehrerer Oberflächen in einem einzigen Arbeitsgang. | Mehrere Fräser unterschiedlicher Größe auf einem einzigen Dorn montiert. | Massenproduktion, Motorzylinderköpfe, lange Führungsschienen. |

| 9 | Formfräsen | Direkte Nachbildung komplexer Querschnitte mit speziellen Werkzeugprofilen. | Nicht genormte Schneidkantengeometrie, die auf dem Teil repliziert wird. | Halbkreisförmige Rillen, spezifische Zahnlücken. |

| 10 | Fasenfräsen | Beseitigung scharfer Kanten und Bearbeitung von Einlaufschrägen für die Montage. | Abgewinkelte Schneide, die entlang des Werkstückumfangs streicht. | Entgraten, Montageanleitungen, Kantenschutz. |

| 11 | Profilfräsen | Verfolgung komplizierter 2D/3D-Bahnen zur Definition der endgültigen Außengeometrie. | Mehrachsige Synchronisierung; bahnverfolgendes Scannen. | Formkerne, Strukturrippen für die Luft- und Raumfahrt, Gehäuse. |

| 12 | Gewindefräsen | Präzisionsbearbeitung von Innen-/Außengewinden durch Helix-Interpolation. | 3-Achsen-Synchronisation; schraubenförmiger Klettervorschub. | Hochwertige Bauteile, schwierige Materialien, große Durchmesser. |

| 13 | Zahnprofilfräsen | Spezialisierte indexierte Bearbeitung für mechanische Getriebezähne. | Formfräser synchronisiert mit Indexierungsmechanismen. | Zahnräder, Keilwellen, Zahnkränze. |

| 14 | CAM-optimiertes HEM | Algorithmusgesteuertes Hochgeschwindigkeitsabtragen durch konstante Werkzeugeingriffswinkel. | CAM-gesteuerte Bahnen; hohe Vorschübe bei geringen Schnitttiefen. | Schweres Schruppen, hocheffizienter Materialabtrag. |

| 15 | Eintauchfräsen | Abtragen mit vertikalem Vorschub unter Nutzung der Längssteifigkeit für tiefe Merkmale. | Axiale Kraftkonzentration; Unterdrückung von Radialschwingungen. | Tiefe Kavitäten, schweres Schruppen in instabilen Aufbauten. |

1. Planfräsen

Das Abtragen von Schüttgut erfolgt in der Regel durch das Abfahren eines Planfräsers über die Werkstückoberfläche. Da die Schneiden in einer Ebene senkrecht zur Spindel rotieren, wird das Rohmaterial durch diese Querbewegung schnell eingeebnet und eventuelle Ebenheitsfehler werden ausgeglichen.

Diese Methode ist die bevorzugte Wahl für die Festlegung von Präzisionsnullpunkten. Die sich daraus ergebende Ebenheit bestimmt direkt die Positioniergenauigkeit für alle nachfolgenden Montage- und Bearbeitungsvorgänge.

2. Peripheres Fräsen

Die Ausnutzung der äußeren Umfangskanten des Werkzeugs für einen rollenden Vorschub ist das Hauptmerkmal, das das Umfangsfräsen auszeichnet. Während des Prozesses bleibt die Spindel parallel zur Bearbeitungsfläche, während die Seite des Fräsers wie eine Walze wirkt, wodurch er sich hervorragend für das Beschneiden der Kanten von Bauteilen mit großer Spannweite eignet.

Dieses Verfahren zeichnet sich durch gleichbleibende Dicke und seitliche Geradheit aus und wird häufig zum schweren Schruppen oder zur Endbearbeitung von Blechkonturen eingesetzt.

3. Schaftfräsen

Durch eine koordinierte Kombination von axialem Eintauchen und horizontalem Verfahren ermöglicht das Schaftfräsen dem Werkzeug, im Material zu "wandern". Durch die synchronisierte Wirkung der unteren und seitlichen Kanten können Taschen, geschlossene Schlitze oder komplexe unregelmäßige Begrenzungen direkt aus dem festen Substrat herausgearbeitet werden.

Diese Flexibilität macht sie zur Standardlösung für die Bearbeitung von gewichtsreduzierten Löchern, tiefen Aussparungen und gewundenen Konturen, wobei unterschiedliche räumliche Anforderungen im Inneren eines Teils problemlos erfüllt werden können.

4. Seitenfräsen

Beim Scheibenfräsen geht es um die präzise Verfeinerung von vertikalen Flächen durch seitlichen Werkzeugeingriff. Die Seitenkanten des Fräsers fahren an der Werkstückwand entlang, und durch Einstellen der radialen Schnitttiefe werden Merkmale wie Vorsprünge, Schultern oder schmale Nuten auf ihre Zielmaße und Oberflächengüte gebracht.

Mit diesem Verfahren werden seitliche Bereiche bearbeitet, die für das Planfräsen unzugänglich sind, so dass eine strenge Rechtwinkligkeit und ein präziser Übergang an den Stellen gewährleistet ist, an denen vertikale Merkmale auf die Basis treffen.

5. Schulterfräsen

Das Schulterfräsen basiert auf dem synchronisierten Schneiden der Unter- und Seitenkanten in einem einzigen Arbeitsgang und erzeugt einen Standard-90°-Schritt entlang der Materialkante. Durch dieses integrierte Design entfällt die lästige Notwendigkeit einer getrennten horizontalen und vertikalen Bearbeitung, so dass zwei senkrechte Ebenen gleichzeitig hergestellt werden können.

Diese Methode, die häufig bei der Bearbeitung von Befestigungssitzen, Freiräumen oder mehrstufigen Auflageflächen angewandt wird, steigert die Effizienz der Umformung erheblich und gewährleistet gleichzeitig eine gleichbleibende Geometrie an der Ecke.

6. Nutenfräsarbeiten

Das Werkzeug dringt geradlinig tief in das Material ein und öffnet durch eine umhüllende Wirkung der Seiten- und Unterkanten durchgehende Kanäle. Die resultierende Breite des Längsraums wird direkt durch den Fräserdurchmesser bestimmt, während die Tiefe durch den axialen Vorschub präzise gesteuert wird.

Sie dient als Standardwerkzeug für die Herstellung von Keilnuten, T-Nuten und hydraulischen Fließkanälen. Während er effizient Material abstreift, gewährleistet er eine strikte Parallelität zwischen den gegenüberliegenden Seitenwänden des Schlitzes.

7. Taschenfräsen

Innerhalb einer vordefinierten, geschlossenen Begrenzung räumt der Fräser das Innenmaterial Schicht für Schicht durch mehrschichtige Pendelbahnen ab. Der Prozess beginnt in der Regel mit einem zentralen axialen Eingang und weitet sich dann nach außen aus, bis die spezifische Tiefe und das Bodenprofil des ausgesparten Raums vollständig realisiert sind.

Diese Methode ist entscheidend für eine strukturelle Gewichtsreduzierung und funktionale Innenaussparungen. Sie sorgt nicht nur für die Ebenheit des Bodens, sondern auch für eine präzise Eckaussparung oder Verrundung durch eine fein abgestimmte Bahnsteuerung.

8. Profilfräsen

Der Fräser folgt einer kontinuierlichen Bahn entlang der inneren oder äußeren Begrenzungen eines Teils und nutzt die Mehrachsensynchronisation, um komplizierte geometrische Konturen zu zeichnen. Ob 2D-Kurven oder 3D-Flächenabtastung mit einem Kugelkopffräser, das Profilfräsen sorgt für einen sanften und fließenden Übergang über die gesamte Schneidbahn.

Sie definiert direkt das endgültige Äußere des Werkstücks und ist ein unverzichtbares Umformverfahren für die Bearbeitung von Formkernen, Strukturrippen in der Luft- und Raumfahrt und stromlinienförmigen Gehäusen.

9. Formfräsen

Spezialisierte Formfräser bilden ihre komplexen Kantenprofile durch eine einfache Vorschubbewegung direkt auf der Werkstückoberfläche ab. Dieser Ansatz macht eine komplexe Bahninterpolation überflüssig und erfordert nur einen einzigen Arbeitsgang, um ein Querschnittsmerkmal zu erhalten, das perfekt mit der Geometrie des Werkzeugs übereinstimmt.

Das Formfräsen steigert die Produktionseffizienz von halbrunden Nuten, Zahnradstrukturen oder spezifischen Radialflächen erheblich und gewährleistet eine hohe Konsistenz über große Produktionsserien hinweg.

10. Fasenfräsen

Ein Fasenwerkzeug mit einem bestimmten Neigungswinkel fegt an den Werkstückkanten entlang und verwandelt scharfe Ecken in kontrollierte, abgeschrägte Übergänge. Diese Aktion kann entlang linearer Kanten ausgeführt oder sanft um Lochumfänge und komplexe Konturen geführt werden.

Sie erhöht nicht nur die Sicherheit der Teile durch das Entgraten, sondern sorgt auch für die notwendigen Einlaufschrägen für die nachfolgende Montage und verbessert die Widerstandsfähigkeit der Kante gegen Stöße während der Nutzungsdauer.

11. Gewindefräsen

Das Werkzeug dreht sich, während es präzise entlang einer schraubenförmigen Bahn klettert und mit seinen Seitenzähnen Standardgewindebahnen in Lochwände oder zylindrische Oberflächen einschneidet. Diese Synchronisierung von Rotation und schraubenförmigem Vorschub macht das Gewindeschneiden von großen Durchmessern oder schwer zu bearbeitenden Materialien wesentlich kontrollierbarer.

Mit der Möglichkeit, die Abmessungen über die Programmierung anzupassen, und dem minimalen Risiko eines Werkzeugbruchs ist sie zur zuverlässigen Wahl für die Bearbeitung von Innen- und Außengewinden an hochwertigen Formen oder Präzisionskomponenten geworden.

12. Zahnprofilfräsen

Durch die Koordination von Schaltwerken und Formfräsern werden bestimmte Zahnlücken nacheinander in einen zylindrischen Rohling gefräst, um die mechanischen Anforderungen zu erfüllen. Je nach Präzisionsbedarf kann dies durch Einzelzahnschneiden oder kontinuierliches Wälzfräsen erfolgen, wobei jedes Zahnprofil exakte geometrische Parameter aufweist.

Dies ist das zentrale Verfahren zur Herstellung von Zahnrädern, Keilwellen und Kettenrädern. Seine Qualität entscheidet direkt über die Laufruhe und Tragfähigkeit mechanischer Übertragungssysteme.

13. Multi-Tool-Kombi-Fräsen

Mehrere Fräser mit unterschiedlichen Durchmessern oder Formen werden in Reihe auf einem einzigen Dorn montiert, so dass in einem einzigen Arbeitsgang mehrere Bearbeitungsflächen gleichzeitig bearbeitet werden können. Diese integrierte Schneidstrategie fasst mehrere Arbeitsgänge in einem Hub zusammen, wodurch der gesamte Produktionszyklus drastisch verkürzt wird.

Diese Methode ist in erster Linie für die Massenproduktion von Motorblöcken oder Führungsschienen für Werkzeugmaschinen gedacht. Durch die Verringerung der Häufigkeit des wiederholten Einspannens werden Positionsfehler zwischen verschiedenen bearbeiteten Merkmalen erheblich minimiert.

14. CAM-optimiertes Hochleistungs- fräsen

Diese Methoden nutzen optimierte CAM-Algorithmen um schnelle Zyklen mit hohen Vorschubgeschwindigkeiten und geringen Schnitttiefen zu erreichen, während ein konstanter Werkzeugeingriffswinkel beibehalten wird. Diese Bahnstrategie ist darauf ausgelegt, die Schnittkräfte stabil zu halten und eine übermäßige Wärmeentwicklung in bestimmten Bereichen zu verhindern.

Als modernes Mittel zur Steigerung der Produktivität in der modernen Fertigung sorgen diese Methoden für eine effiziente Abtragung großer Mengen an Material. Sie stellen eine fortschrittliche Lösung dar, die die Bearbeitungszeit verkürzt und die Standzeit der Werkzeuge erheblich verlängert.

15. Eintauchfräsen

Beim Tauchfräsen wird das Material abgetragen, indem das Werkzeug vertikal entlang der Spindelachse vorgeschoben wird und das Material in einer Reihe von überlappenden kreisförmigen Schnitten ähnlich wie beim Bohren abgeschält wird. Durch die Konzentration der Zerspanungskräfte in der stärksten Längsrichtung der Maschine werden bei diesem Verfahren radiale Schwingungen, die bei tiefen Kavitäten oder schwer zu bearbeitenden Werkstoffen auftreten, effektiv eliminiert.

In der CAM-Umgebung ist diese "drill-style"-Strategie ein Kraftpaket für schwere Schrupparbeiten. Sie eignet sich besonders für das Aushöhlen außergewöhnlich tiefer Taschen, das Ausräumen von Ecken mit großem Material oder das Erzielen enormer Materialabtragsraten unter instabilen Spannbedingungen - eine fortschrittliche Lösung für die Herausforderungen der Tiefbearbeitung in der Luft- und Raumfahrt und im Großformenbau.

Wie wählt man das richtige Fräsverfahren?

Bei komplexen Bearbeitungsaufgaben hängt die Auswahl der optimalen Lösung in der Regel von einer umfassenden Bewertung in den folgenden drei Dimensionen ab:

- Geometrische Merkmale und Präzision: Identifizieren Sie die wichtigsten Funktionsmerkmale des Teils. Bei großflächigen Oberflächen hat das Planfräsen Vorrang, um Bezugspunkte festzulegen, während bei geschlossenen Kavitäten das Taschen- oder Stirnfräsen eingesetzt werden muss. Für hochpräzise vertikale Wände ist der synchronisierte Vorteil des Seiten- und Schulterfräsens die bevorzugte Wahl.

- Effizienz und Materialabtrag: Für die Zerspanung von Großserien sollten Sie die Eignung des peripheren Fräsens oder hocheffizienter Fräsmethoden (z. B. Trochoidalfräsen) prüfen. In der Massenproduktion kann der Einsatz von Formfräsen oder Multi-Tool-Kombinationsfräsen die Zykluszeiten erheblich verkürzen.

- Wirtschaft und Risikomanagement: Wägen Sie die Beschaffungskosten von Spezialfräsern gegen die Zykluszeiten von Universalwerkzeugen ab. Bei hochwertigen Bauteilen erweist sich das Gewindefräsen, das ein geringeres Risiko und eine höhere Flexibilität bietet, oft als wirtschaftlich sicherer als herkömmliche Methoden.

Schlussfolgerung

Die Entwicklung der Fräsprozesse spiegelt das unerbittliche Streben nach Präzision und Effizienz in der modernen Fertigung wider. Vom grundlegenden Planfräsen bis hin zur komplexen fünfachsigen Profilverfolgung spielt jeder Arbeitsgang eine unersetzliche Rolle bei der Realisierung des strukturellen Designs eines Teils. Die Wahl des Verfahrens ist keine isolierte Entscheidung, sondern eine Abwägung zwischen geometrischer Genauigkeit, Oberflächenqualität und Produktionskosten.

Ein tiefes Verständnis des physikalischen Wesens und der Anwendungsgrenzen jeder Fräsmethode ist die Grundlage dafür, dass die Teile die Anforderungen an mechanische Leistung und Zuverlässigkeit erfüllen. Da sich hocheffiziente Algorithmen und Multitasking-Bearbeitungstechnologien immer mehr durchsetzen, wird die Zukunft des Fräsens zu mehr Intelligenz und Integration tendieren.

Wenn Sie Ihr nächstes Bearbeitungsprojekt planen, laden wir Sie ein, diese Verfahrenskombinationen neu zu bewerten, um den optimalen Weg zur Maximierung des Produktionspotenzials zu erkunden. Für spezifische technische Herausforderungen, Bitte kontaktieren Sie unser Technikteam für maßgeschneiderte Unterstützung.