In der Präzisionsfertigung ist ein Unterschnitt ist ein vertieftes geometrisches Merkmal, das von einem Standardwerkzeug mit geradem Schaft entlang der Hauptspindelachse nicht erreicht werden kann. Von O-Ring-Nuten in Hydraulikventilen bis hin zu T-Nuten in Maschinenarbeitstischen sind Hinterschneidungen unerlässlich, um Montagespielraum zu schaffen, die Spannungskonzentrationoder die Schaffung einer sicheren Position für Siegel.

Da sich diese Merkmale in den "blinden Flecken" der Werkzeugzuführung befinden, erfordern sie spezielle Werkzeuge und hohe technische Standards für den Fertigungsprozess. Dieser Leitfaden analysiert die Klassifizierung von Hinterschnitten, industrielle Anwendungen und Design für Herstellbarkeit (DFM) Grundsätze.

Was ist ein Hinterschnitt bei der Bearbeitung?

Aus technischer Sicht ist ein Hinterschnitt eine vertiefte Struktur, bei der das Öffnungsmaß kleiner ist als die Breite des inneren Merkmals. Seine Kernziel ist die Erfüllung funktionaler Anforderungen, wie Gehäusedichtungen oder Sprengringe, und die Verbesserung der Dauerhaltbarkeit durch die Beseitigung scharfer Ecken.

Bei der Bearbeitung wird ein Hinterschnitt durch die "Zugänglichkeit des Werkzeugs" definiert. Wenn ein Merkmal durch die Geometrie des Werkstücks verdeckt wird, so dass es mit einem vertikalen Standardwerkzeug nicht bearbeitet werden kann, spricht man von einem Hinterschnitt. Diese eingeschränkte Zugänglichkeit erfordert den Einsatz spezieller Formwerkzeuge oder mehrachsiger Geräte, so dass Hinterschnitte für komplexe mechanische Funktionen wie T-Nut-Verriegelung oder ringförmige Dichtungen unerlässlich sind.

Häufige Arten von Hinterschneidungen

Die Geometrie eines Hinterschnitts bestimmt direkt die Bearbeitungsstrategie und die Werkzeugauswahl. In der praktischen Produktion werden Hinterschnitte im Allgemeinen in mehrere typische Strukturen eingeteilt:

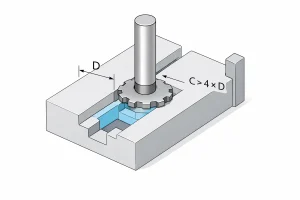

T-Nut Hinterschneidungen

Dies ist die klassischste Hinterschnittstruktur der Branche, die häufig für die Montage von T-Bolzen auf Maschinentischen verwendet wird. Der Bearbeitungsprozess folgt der Logik "erst schlitzen, dann erweitern": Ein Standard-Schaftfräser fräst zunächst einen geraden Pilotschlitz, gefolgt von einem speziellen scheibenförmigen T-Nut-Fräser, der in den Schlitz eintritt, um die Basis horizontal zu erweitern.

Seitliche Hinterschneidungen

Diese Strukturen sind häufig in Taschen zur Gewichtsreduzierung in der Luft- und Raumfahrt oder in komplexen Gehäuseinnenräumen zu finden. Da sich die Schneidzone tief in einer Seitenwand befindet, sind in der Regel mehrachsige Maschinen zusammen mit "Lollipop"-Fräsern erforderlich. Durch die Verwendung eines Kugelkopfdurchmessers, der größer ist als der Schaft, kann das Werkzeug in enge Öffnungen eindringen, um Material von der Seite herauszuziehen.

Schwalbenschwanz-Hinterschneidungen

Schwalbenschwanznuten haben abgewinkelte Seitenwände (in der Regel 45° oder 60°), die eine umgekehrte Kegelform mit einer schmalen Öffnung und einer breiten Basis bilden. Diese Geometrie ermöglicht es den Teilen, sich wie Puzzleteile ineinander zu fügen und dient als Kernstruktur für die Selbstzentrierung und mechanische Verriegelung in Präzisionsführungen und -vorrichtungen.

Nutenförmige Hinterschneidungen

Als häufigste Art von Hinterschneidungen werden sie hauptsächlich zur Aufnahme von O-Ringen oder Sprengringen verwendet. Sie befinden sich in der Regel an den Innenwänden von Bohrungen oder an Wellenoberflächen. Da sich die Abmessungen der Nut direkt auf die Dichtungsleistung auswirken, sind die Toleranzanforderungen extrem streng, um Flüssigkeits- oder Luftlecks zu vermeiden.

Gewinderelief und Reliefhinterschneidungen

Diese Hinterschneidungen sind zwar nur klein, aber sie sind wichtige mechanische Details. Ein Gewindefreistich wird am Ende eines Gewindes geschnitten, um den notwendigen "Austrittsraum" für das Schneidwerkzeug zu schaffen und sicherzustellen, dass das Gewinde vollständig fertiggestellt wird. Hinterschneidungen (oder Spannungsentlastungen) an Wellenschultern dienen dazu, die Spannungsverteilung zu glätten und zu verhindern, dass das Teil an scharfen Ecken unter Belastung Ermüdungsbrüche erleidet.

Spezialisierte Werkzeuge für die Hinterschnitt-Bearbeitung

Die Auswahl des richtigen Werkzeugs ist die Brücke zwischen dem Entwurf und dem fertigen Produkt und wirkt sich direkt auf die Effizienz und die Oberflächengüte aus.

T-Nut-Fräser

Die erste Wahl für T-Nuten und tiefe seitliche Nuten. Sie haben die Form eines kleinen Kreissägeblattes auf einem Schaft. Die Schneiden befinden sich am Umfang sowie an der Ober- und Unterseite.

Schwalbenschwanzfräser

Sie weisen eine umgekehrte Kegelstruktur mit Schneiden in bestimmten Winkeln auf. Da der Kopf breiter ist als der Hals, sind sie speziell für die Bearbeitung von Präzisionsführungen und Schwalbenschwanzverbindungen konzipiert.

Lutscher-Ausstecher

Benannt nach ihrem kugelförmigen Kopf, der größer ist als der Schaft. Durch die kugelförmige Schneide kann das Werkzeug um Kanten herumreichen, um Rückseiten oder versteckte 3D-Flächen zu bearbeiten, was sie zu einem unentbehrlichen Werkzeug für die 5-Achs-Bearbeitung macht.

Innenliegende Rillenstäbe

Standard für die Bearbeitung von O-Ring-Innennuten in Drehteilen. Sie basieren auf einer schlanken Stange, die eine radiale Schneidkante in ein Loch bringt. Bei der Konstruktion muss das Spiel der Stange beim Einfahren und Zurückziehen berücksichtigt werden.

Werkzeuge zur Gewindereduzierung und Einschnürung

Formwerkzeuge zum Schneiden spezifischer Hinterschneidungen. Sie beseitigen tote Winkel bei der Bearbeitung und reduzieren Spannungskonzentrationen, so dass Gegenstücke wie Lager oder Muttern bündig an der Schulter anliegen können.

Gemeinsame Anwendungen in der mechanischen Konstruktion

Hinterschneidungen bieten einen unersetzlichen mechanischen Wert, um kompakte und leistungsstarke Strukturen zu schaffen:

- Hydraulische und pneumatische Systeme: Präzise Innennuten beherbergen dynamische Dichtungen, die Leckagen unter hohem Druck verhindern.

- Kraftübertragung: Gewindereliefs und Sprengringnuten auf den Wellen ermöglichen eine sichere axiale Positionierung der Lager und Zahnräder.

- Präzisionsinstrumente: Schwalbenschwanzführungen ermöglichen die Einstellung und Positionierung auf Nanoebene in optischen Plattformen.

- Komponenten für die Luft- und Raumfahrt: Durch seitliche Hinterschneidungen wird überflüssiges Metall entfernt, um eine extreme Gewichtsreduzierung zu erreichen, ohne die Steifigkeit zu beeinträchtigen.

Herausforderungen bei der Hinterschnitt-Bearbeitung

Während Hinterschneidungen für das funktionale Design sehr attraktiv sind, stellen sie hohe Anforderungen an den Fertigungsprozess. Das Verständnis dieser physikalischen Engpässe hilft den Designern, den Sweet Spot zwischen "idealer Funktionalität" und "Produktionskosten" zu finden.

Werkzeugsteifigkeit und Rattern

Die Bearbeitung von Hinterschnitten erfordert häufig den Einsatz von "dünnhalsigen" Werkzeugen oder Werkzeugen mit großer Reichweite, um auf Bereiche zuzugreifen, die tief im Inneren eines Teils oder unter einer Schulter verborgen sind. Bei der mechanischen Modellierung ist die Werkzeugsteifigkeit umgekehrt proportional zur Würfel seiner Auskraglänge. Das bedeutet, dass schon eine geringfügige Vergrößerung der Werkzeuglänge zu einer drastischen Verringerung der Widerstandsfähigkeit gegenüber Schnittkräften führt.

Dieser Mangel an Steifigkeit führt leicht zu starken Vibrationen während des Schneidens, die als "Ratter" bezeichnet werden. Dies hinterlässt nicht nur sichtbare Riffelspuren auf der Oberfläche, sondern kann auch zu Mikroausbrüchen an der Werkzeugschneide führen, die die Maßhaltigkeit und Lebensdauer des Bauteils direkt beeinträchtigen.

Späneabfuhr und Wärmestau

Durch die Vertiefung eines Hinterschnitts entsteht ein halb geschlossener Raum, der eine große Herausforderung für die Spanabfuhr darstellt. Wenn Metallspäne nicht reibungslos entweichen können, sammeln sie sich in der Nut an und werden vom Werkzeug wiederholt zerdrückt und geschnitten. Dieses Phänomen der "Sekundärzerspanung" erzeugt erhebliche Reibungswärme, wodurch die Werkzeugtemperaturen sofort in die Höhe schnellen.

Da herkömmliche Kühlmittelsprays Schwierigkeiten haben, Hindernisse zu umgehen und die verborgene Schneidzone zu erreichen, staut sich die Wärme in der Regel lokal. Dies beschleunigt nicht nur den Verschleiß von Werkzeugbeschichtungen, sondern kann auch dazu führen, dass kritische Dichtungsoberflächen - wie O-Ring-Nuten - thermisch erweicht oder mikroverformt werden, was zu potenziellen Dichtungsfehlern führt.

Blinde Flecken der Inspektion

In der Präzisionsfertigung gibt es ein berühmtes Sprichwort: "Wenn man es nicht messen kann, kann man es auch nicht herstellen". Standard-Inspektionswerkzeuge wie digitale Messschieber oder Innenmikrometer können verborgene hinterschnittene Bereiche aufgrund struktureller Beschränkungen oft nicht erreichen. Dieser Mangel an direkter Sichtbarkeit ist ein großes Problem bei der Qualitätskontrolle.

Dies zwingt den Inspektionsprozess dazu, sich auf teure kundenspezifische Go/No-Go-Messgeräte oder Koordinatenmessmaschinen (KMG) zu verlassen, die mit speziellen Tastern mit großer Reichweite ausgestattet sind. Da der Messprozess schwierig ist und spezielle Vorrichtungen oder Programmierung erfordert, verlängert sich nicht nur der Produktionszyklus, sondern es steigen auch die Kosten für die Qualitätssicherung erheblich.

Komplexität der Werkzeugwege

Die Bearbeitung von Hinterschnitten ist nie ein einfacher "Rein-und-Raus"-Vorgang. Das Werkzeug muss wie in einem "Labyrinth" navigieren - präzise in eine schmale Öffnung eindringen, sich in die Schneidposition bewegen und sich dann nach Beendigung der Aufgabe vorsichtig auf einem vordefinierten sicheren Weg zurückziehen.

Wenn die Bahnplanung nur geringfügig abweicht, kollidiert das Werkzeug beim Rückzug mit der überhängenden Struktur, was zu einem Werkzeugbruch oder sogar zur Verschrottung des Teils führt. Diese komplexe räumliche Logik stellt hohe Anforderungen an die Fähigkeiten der CAM-Programmierer und die Präzision der Simultanbewegungen von 5-Achsen-Maschinen und ist ein versteckter Faktor, der die Bearbeitungszeit pro Teil in die Höhe treibt.

Konstruktionstipps für bearbeitete Hinterschneidungen

Die Optimierung der Geometrie während der Konstruktionsphase ist der effektivste Weg, um Kosten und technische Risiken zu reduzieren. Im Folgenden werden die wichtigsten Strategien zur Verbesserung der Herstellbarkeit von Hinterschneidungsmerkmalen beschrieben:

Ausrichten auf Standardwerkzeuggrößen

Bei der Planung von Nutbreiten, Radien oder Winkeln sollten Sie immer auf Standardwerkzeugkataloge zurückgreifen. Die Verwendung standardisierter Abmessungen (z. B. 3 mm oder 6 mm Breite oder 45° und 60° Schwalbenschwanzwinkel) ermöglicht die Verwendung von Standardwerkzeugen. Dies vermeidet die hohen Kosten, die mit speziell angefertigten Werkzeugen verbunden sind, und verhindert lange Vorlaufzeiten, die die Produktion um Wochen verzögern können.

Platz für Werkzeugeintrag reservieren

Hinterschnittwerkzeuge müssen normalerweise durch eine Öffnung eindringen, bevor sie sich seitlich bewegen, um den Schnitt auszuführen. Es muss sichergestellt werden, dass der Eintrittsdurchmesser größer ist als der Werkzeugkopf und dass der Werkzeugschaft genügend Spielraum hat, um zu schwingen oder sich zu bewegen. Eine ordnungsgemäße Simulation während der Konstruktionsphase verhindert, dass das Werkzeug beim Einfahren oder Zurückziehen mit den Werkstückkanten kollidiert.

Kontrolle des Verhältnisses von Tiefe zu Breite

Das Verhältnis zwischen Hinterschnitttiefe und Öffnungsweite wirkt sich direkt auf die Bearbeitungsstabilität aus. Es wird empfohlen, die Hinterschnitttiefe innerhalb des 1,5-fachen der Öffnungsbreite zu halten. Ein Überschreiten dieses Verhältnisses macht den Einsatz von extrem schlanken Werkzeugschäften erforderlich, was die Steifigkeit des Werkzeugs erheblich verringert und Vibrationen (Rattern) auslöst, die zu schlechten Oberflächengüten oder Werkzeugbrüchen führen.

Kritische Oberflächen klar definieren

Legen Sie in den technischen Zeichnungen eindeutig fest, welche Flächen funktional sind, wie z. B. Dichtungssitze für O-Ringe. Indem Sie die Toleranzanforderungen für nicht funktionale Freiflächen lockern, ermöglichen Sie es dem Bearbeiter, die Werkzeugwege zu optimieren und die Schnittgeschwindigkeit zu erhöhen, was die Produktionskosten pro Teil erheblich senken kann.

Schlussfolgerung

Hinterschneidungen sind ein leistungsfähiges Werkzeug, um mechanische Leistung mit struktureller Kompaktheit in Einklang zu bringen. Eine erfolgreiche Konstruktion erfordert ein tiefes Verständnis der Fertigungsmöglichkeiten. Durch die frühzeitige Identifizierung von Typen, die Anpassung von Standardwerkzeugen und eine gründliche DFM-Bewertung können Ingenieure qualitativ hochwertige Ergebnisse zu geringeren Kosten erzielen.

Vor der endgültigen Fertigstellung Ihrer Zeichnungen empfiehlt sich eine professionelle Verfahrensprüfung. Kontaktieren Sie unser Ingenieurteam noch heute um Ihre 3D-Modelle für eine technische Machbarkeitsbewertung und ein detailliertes Angebot hochzuladen.