Was bedeutet eigentlich "5-Achsen"?

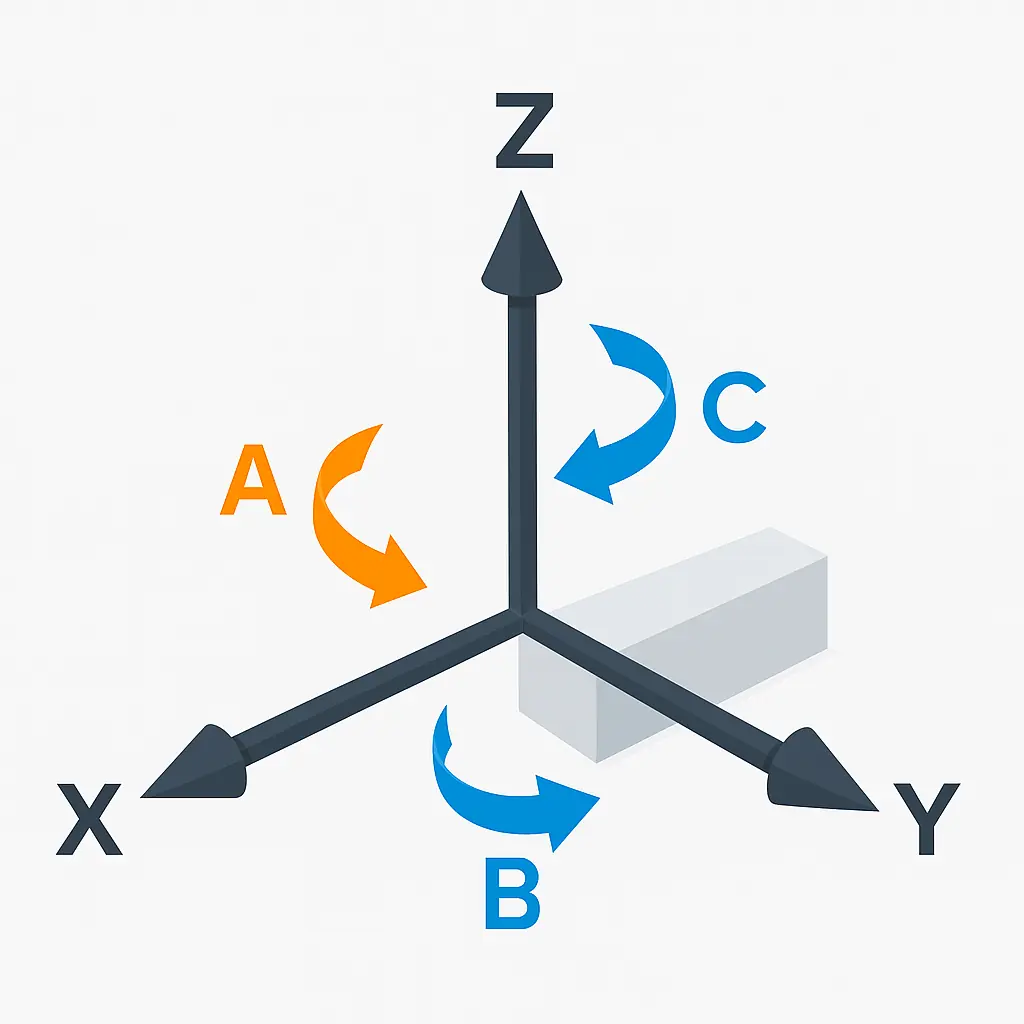

In der CNC-Bearbeitung bezieht sich der Begriff "5-Achsen" auf die Anzahl der Richtungen, in die sich ein Schneidwerkzeug - oder manchmal auch das Teil selbst - bewegen und drehen kann. Genauer gesagt handelt es sich um drei lineare Achsen (X, Y und Z) und zwei zusätzliche Rotationsachsen (normalerweise A, B oder C), die es der Maschine ermöglichen, das Werkzeug oder das Werkstück in nahezu jedem Winkel auszurichten und zu positionieren.

Diese Fünf-Achsen-Fähigkeit erweitert den Bewegungsbereich erheblich über das hinaus, was 3-Achsen- oder sogar 4-Achsen-Maschinen erreichen können. Sie ermöglicht effizientere Werkzeugwege, einen leichteren Zugang zu komplexen Werkstückmerkmalen und eine Verkürzung der Rüstzeiten. Es ist jedoch wichtig klarzustellen, dass "5-Achsen" sich nicht auf ein bestimmtes Bearbeitungsverfahren bezieht - es ist eine Beschreibung der kinematischen Struktur der Maschine und ihrer Bewegungsgrade.

Zu verstehen, was diese fünf Achsen sind und wie sie zusammenwirken, ist nicht nur für Maschinenbediener, sondern auch für Ingenieure, Konstrukteure und Beschaffungsfachleute von entscheidender Bedeutung. Für eine umfassendes Verständnis der 5-Achsen-Bearbeitung, einschließlich ihrer Grundprinzipien, Vorteile und Anwendungen, erkunden Sie unser [ultimate 5-Achsen-Bearbeitungsführung]

Eine kurze Geschichte der mehrachsigen Bearbeitung

Das Konzept der mehrachsigen Bearbeitung geht auf die 1950er und 1960er Jahre zurück, als die Luft- und Raumfahrt- sowie die Verteidigungsindustrie begannen, komplexere Komponenten mit engeren Toleranzen und gekrümmten Oberflächen zu fordern. Frühe CNC-Maschinen arbeiteten mit drei linearen Achsen - X, Y und Z -, was die Werkzeugausrichtung einschränkte und mehrere Aufspannungen für abgewinkelte Merkmale erforderte. Als die Komplexität der Teile zunahm, suchten die Hersteller nach Möglichkeiten, die Flexibilität durch Hinzufügen von Rotationsbewegungen zu verbessern.

Dies führte zur Entwicklung der 3+2-Bearbeitung, bei der ein Teil mit zwei zusätzlichen Achsen - A und B oder A und C - positioniert werden konnte, die Zerspanung aber weiterhin mit nur drei Achsen erfolgte. Diese Systeme wurden als "Positioniersysteme" bezeichnet und nicht als vollständig interpolierte Fünf-Achsen-Maschinen.

Die echte 5-Achsen-Simultanbearbeitung kam in den 1980er und 1990er Jahren mit den Fortschritten bei der Servosteuerung, der computergestützten Fertigungssoftware (CAM) und den Rückführsystemen auf. Diese Maschinen ermöglichten eine kontinuierliche, koordinierte Bewegung in allen fünf Achsen, was hocheffiziente Werkzeugwege und glattere Oberflächen ermöglichte. Heute sind 5-Achsen-Systeme nicht nur in der Luft- und Raumfahrt, sondern auch in anderen Branchen vom Formenbau bis zu medizinischen Implantaten zum Standard geworden. Die Entwicklung der Achsensteuerung ebnete den Weg für intelligentere Bewegungsstrategien und immer kompaktere, vielseitigere Maschinenkonstruktionen.

Grad der Freiheit: 5 ist der neue Meilenstein

In der Bewegungssteuerung und Kinematik bezeichnen "Freiheitsgrade" (DOF) die Anzahl der unabhängigen Bewegungen, die ein Objekt oder System ausführen kann. Ein starrer Körper im dreidimensionalen Raum hat sechs Freiheitsgrade: drei translatorische (entlang der X-, Y- und Z-Achsen) und drei rotatorische (um dieselben Achsen - A, B und C). Roboterarme nutzen oft alle sechs Freiheitsgrade für eine vollständige räumliche Steuerung.

Bei der CNC-Bearbeitung geht es jedoch nicht um allgemeine Bewegungen, sondern um den präzisen Eingriff des Werkzeugs in ein statisches oder auf einer Vorrichtung montiertes Werkstück. In diesem Zusammenhang sind fünf Freiheitsgrade in der Regel ausreichend. Das Werkzeug muss sich in X, Y und Z bewegen, um jeden beliebigen Punkt im Raum zu erreichen, und sich um zwei Achsen drehen, um sich für eine optimale Schnittausrichtung auszurichten. Die sechste Achse - die Drehung um die eigene Z-Achse des Werkzeugs - wird bei den meisten Bearbeitungen nur selten benötigt und kann aufgrund der Spindelgeometrie sogar unerwünscht sein.

Dies macht Fünf-Achsen-Maschinen zum "Sweet Spot": Sie bieten nahezu vollständigen räumlichen Zugang zu komplexen Merkmalen bei gleichzeitiger Beibehaltung der Steifigkeit, Einfachheit und Kontrollierbarkeit. Das Verständnis dieses Meilensteins in der Bewegungsfähigkeit hilft zu verstehen, warum "5" nicht willkürlich ist - es spiegelt eine praktische technische Grenze zwischen Mobilität und Herstellbarkeit wider.

Die drei linearen Achsen: X, Y und Z

Jede CNC-Maschine, egal wie fortschrittlich sie ist, beginnt mit den drei grundlegenden linearen Achsen: X, Y und Z. Diese Achsen definieren die Bewegung entlang gerader Linien im dreidimensionalen Raum. Die X-Achse steht in der Regel für die Bewegung von links nach rechts, die Y-Achse für die Bewegung von vorne nach hinten und die Z-Achse bewegt das Werkzeug oder den Tisch nach oben und unten. Zusammen bilden sie das kartesische Koordinatensystem, das der gesamten CNC-Positionierungslogik zugrunde liegt.

In einem vertikalen Bearbeitungszentrum (VMC) ist die Spindel vertikal montiert, und der Tisch bewegt sich in X- und Y-Richtung, während sich der Spindelkopf in Z-Richtung bewegt. In horizontalen Bearbeitungszentren (HMC) ist die Spindel horizontal ausgerichtet, und die Bewegungskonfiguration kann unterschiedlich sein, wobei sich der Tisch manchmal dreht oder entlang einer der linearen Achsen verschiebt. Gantry- und Portalmaschinen kehren das Paradigma oft um, indem sie die gesamte Brückenstruktur über X oder Y bewegen.

Das Konzept der linearen Bewegung mag zwar einfach erscheinen, aber die falsche Achsenausrichtung ist eine häufige Quelle von Konstruktions- und Programmierfehlern - vor allem beim Wechsel zwischen verschiedenen Maschinentypen. Ein klares Bewusstsein dafür, wie sich diese drei Achsen in eine physische Bewegung umsetzen lassen, ist unerlässlich, bevor man Rotationsbewegungen in den Mix einbezieht.

Die Rotationsachsen: A, B und C

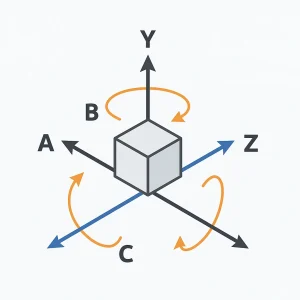

Neben den drei linearen Richtungen können CNC-Maschinen das Werkzeug oder Werkstück um bestimmte Achsen drehen, um schräge Oberflächen und komplexe Merkmale zu erreichen. Diese Rotationsachsen werden als A, B und C bezeichnet und entsprechen jeweils einer Drehung um eine der linearen Achsen. Im Einzelnen dreht sich die A-Achse um die X-Achse, die B-Achse um die Y-Achse und die C-Achse um die Z-Achse.

In der Praxis ermöglichen diese Rotationsbewegungen das Kippen des Werkzeugs oder das Drehen des Werkstücks in die richtige Ausrichtung für eine optimale Bearbeitung. Bei einer Maschine mit Schwenkzapfen kann beispielsweise die A-Achse dazu verwendet werden, den Tisch vorwärts und rückwärts zu kippen, während die C-Achse ihn wie einen Drehtisch dreht. Im Gegensatz dazu kann eine Maschine mit Kopfneigung die Spindel mit der B-Achse drehen, um einen Winkelschnitt zu erzielen, während die C-Achse für eine Drehbewegung im Werkzeugkopf sorgt.

Die meisten 5-Achsen-CNC-Maschinen verfügen über zwei der drei Rotationsachsen - in der Regel A und C oder B und C, je nach Konstruktion der Maschine. Es ist selten, dass ein System alle drei Achsen gleichzeitig enthält, da zwei Achsen in der Regel für die Positionierung des Werkzeugs in jeder gewünschten Ausrichtung ausreichen. Die Wahl der zu implementierenden Rotationsachsen wirkt sich nicht nur auf die Bewegungssteuerung und die Aufspannung aus, sondern auch auf die Komplexität der Programmierung und der Werkzeugwegplanung.

Darstellung des Sechs-Achsen-Systems in 5-Achsen-CNC-Maschinen, einschließlich drei linearer und drei rotierender Achsen

3+2 vs. 5-Achsen-Simultanität: Warum es darauf ankam

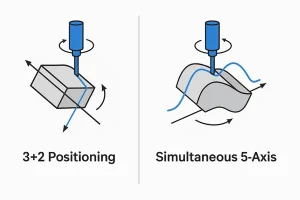

Nicht alle 5-Achsen-Maschinen arbeiten auf dieselbe Weise. Grob gesagt gibt es zwei Arten von 5-Achsen-Bewegungsstrategien: 3+2-Positionierung und simultane 5-Achsen-Interpolation. Das Verständnis des Unterschieds zwischen den beiden ist entscheidend für die Interpretation der Maschinenfähigkeit und die Eignung der Anwendung.

Unter 3+2-BearbeitungDie beiden Rotationsachsen (normalerweise A und C) werden verwendet, um das Werkstück in einem festen Winkel auszurichten, bevor der Schnitt beginnt. Der Werkzeugweg selbst wird dann nur mit den drei linearen Achsen (X, Y, Z) ausgeführt. Diese Methode ist sehr effektiv für den Zugriff auf winklige Merkmale oder mehrere Flächen in einer einzigen Aufspannung und bietet einfachere Werkzeugwege und einen geringeren Berechnungsaufwand. Allerdings fehlt ihr die Flüssigkeit, die für stark konturierte Oberflächen erforderlich ist.

5-Achsen-Simultanbearbeitungermöglicht dagegen die gleichzeitige Bewegung aller fünf Achsen. Dies ermöglicht einen kontinuierlichen Werkzeugeingriff bei gekrümmten oder frei geformten Oberflächen und eine optimale Werkzeugausrichtung während des gesamten Schnitts. Dies verbessert die Oberflächengüte erheblich, verringert den Werkzeugverschleiß und verkürzt die Bearbeitungszyklen - allerdings um den Preis einer höheren Programmierkomplexität und eines höheren Bedarfs an Maschineneinstellungen.

Die Umstellung von 3+2 auf eine vollständige 5-Achsen-Interpolation bedeutete einen großen Sprung in den CNC-Fähigkeiten. Sie ermöglichte nicht nur die Bearbeitung komplexerer Teile, sondern verbesserte auch die Gesamteffizienz bei hochpräzisen, mehrflächigen Bearbeitungen.

Vergleich von 3+2 und simultaner 5-Achsen-Bearbeitung, mit Darstellung der Unterschiede in Werkzeugweg und Bewegung

Achsanordnungen in Maschinenkonstruktionen

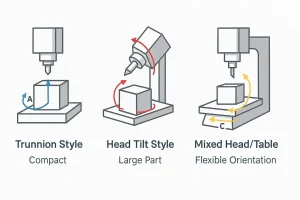

Zwar bieten alle 5-Achsen-Maschinen eine Bewegung in fünf Richtungen, doch die Art und Weise, wie diese Achsen angeordnet sind, variiert je nach Maschinenkonzept erheblich. Die meisten kommerziellen Systeme verwenden eines von drei Hauptlayouts: Zapfen-Tisch, Schwenkkopf oder eine hybride Kopf-Tisch-Kombination. Jedes Layout wirkt sich auf den Platzbedarf der Maschine, die Größenbeschränkung der Teile, die Zugänglichkeit und die Programmierstrategien aus.

Die Drehzapfen-Tisch sind die A-Achse (Kippen) und die C-Achse (Rotation) direkt in den Arbeitstisch integriert. Das Teil wird auf dem Tisch montiert, der sich wie ein Drehtisch vorwärts und rückwärts neigt und dreht. Diese Einrichtung ist kompakt und sehr steif, was sie ideal für kleinere Teile macht, die aggressive Schnitte oder tiefe Kavitäten erfordern. Allerdings schränkt der Bauraum den Freiraum für hohe oder schwere Teile ein, insbesondere wenn sie gekippt werden.

Die Schwenkbarer Kopf Bei dieser Konfiguration befinden sich die Rotationsachsen in der Spindel. Der Werkzeugkopf kippt über die B-Achse und rotiert über die C-Achse, während das Werkstück fixiert bleibt. Dies ist oft besser für große, schwere Teile, die sich nur schwer drehen lassen. Außerdem bietet es einen gleichmäßigeren Werkzeugzugang unabhängig von der Teilegeometrie.

A Hybrid-Kopf-Tisch-System kombiniert die Rotation des Tisches und der Spindel und bietet so maximale Flexibilität. Es kann eine größere Vielfalt an Geometrien bearbeiten, ist aber mit höheren Maschinenkosten und einer komplexeren Wartung verbunden. Das Verständnis dieser Layouts hilft Ingenieuren und Einkäufern bei der Auswahl von Systemen, die auf ihre spezifischen Teileprofile und Produktionsziele abgestimmt sind.

Drei gängige 5-Achsen-Maschinenkonzepte: Schwenkzapfen-, Kopf-Neige- und Kopf-Tisch-Konfigurationen

Warum Achsen-Terminologie wichtig ist

Das Verständnis der Achsenterminologie ist nicht nur für Maschinenbauer oder CAM-Programmierer wichtig, sondern für jeden, der an der Konstruktion, Spezifikation oder Beschaffung von Präzisionsteilen beteiligt ist. Wenn Ingenieure verstehen, wie die X-, Y-, Z-, A-, B- und C-Achsen funktionieren und interagieren, können sie Teile konstruieren, die besser herstellbar und einfacher aufzuspannen sind. Die Vermeidung von Hinterschneidungen, die ein Kippen des Werkzeugs erfordern, die Ausrichtung von Merkmalen entlang zugänglicher Ebenen oder die Ausrichtung von Kavitäten für einen optimalen Spindelspielraum sind allesamt auf ein Verständnis der Achsenbewegung zurückzuführen.

Für Beschaffungsteams oder Projektmanager ist es ebenso wichtig zu wissen, was ein Anbieter meint, wenn er von "5-Achsen-Fähigkeit" spricht. Verwendet der Anbieter die 3+2-Positionierung oder die vollständige simultane Interpolation? Welches Achsenlayout verwendet die Maschine, und stimmt es mit der Geometrie Ihres Teils überein? Dies sind keine technischen Nischenprobleme - sie wirken sich auf Durchlaufzeiten, Oberflächenqualität und Kosten aus.

Selbst in der Qualitätskontrolle und im Reverse Engineering hilft das Verständnis der Achsenstrukturen bei der Interpretation von KMG-Einstellungen oder der Neuausrichtung von gescannten Teilen. Kurz gesagt: Achsenkenntnisse überbrücken die Lücke zwischen der Konstruktionsabsicht und der realen Ausführung. Es geht nicht darum, Beschriftungen auswendig zu lernen - es geht darum, Präzision effektiv zu vermitteln.

Häufig gestellte Fragen

Was sind die 5 Achsen einer CNC-Maschine?

Die fünf Achsen beziehen sich auf drei lineare Richtungen - X (links/rechts), Y (vorne/hinten) und Z (oben/unten) - sowie zwei Rotationsachsen, in der Regel A (Rotation um X) und C oder B (Rotation um Z oder Y). Diese ermöglichen das Bewegen und Kippen des Werkzeugs oder Werkstücks für komplexe Bearbeitungswinkel.

Wird die C-Achse immer in 5-Achsen-Systemen verwendet?

Nicht unbedingt. Verschiedene Maschinen verwenden unterschiedliche Kombinationen von Rotationsachsen. Einige verwenden A und C, andere B und C, je nachdem, ob die Drehung in den Tisch oder den Spindelkopf integriert ist. Entscheidend ist, dass die Maschine Bewegungen in fünf unabhängigen Richtungen unterstützt.

Brauche ich immer eine simultane 5-Achsen-Bewegung?

Nein. Für viele Teile ist die 3+2-Bearbeitung - bei der das Werkzeug mit den beiden Drehachsen in einem Winkel positioniert wird, die Zerspanung aber mit drei Linearachsen erfolgt - ausreichend. Die 5-Achsen-Simultanbearbeitung ist leistungsfähiger, aber auch komplexer und in der Regel Freiformflächen oder kritischen Konturen vorbehalten.

Erfahren Sie mehr über 5-Achsen-Bearbeitung

Jetzt, da Sie wissen, wie die fünf Achsen funktionieren und wie sie sich auf die Maschinenbewegung auswirken, sind Sie besser gerüstet, um die Fertigungsmöglichkeiten und die Komplexität der Teile zu beurteilen. Aber die Struktur ist nur ein Teil des Ganzen. In unserem ausführlichen Leitfaden erfahren Sie, wie die 5-Achsen-Bewegung in der realen Produktion eingesetzt wird - einschließlich Werkzeugwege, Vorrichtungsplanung und erweiterte Bearbeitungsstrategien: 👉 Was ist 5-Achsen-Bearbeitung?

Wenn Sie ein Projekt besprechen möchten, das Mehrachsenfunktionen erfordert, wenden Sie sich bitte an Kontakt zu unserem Ingenieurteam für eine Beratung über die Machbarkeit von Teilen und Präzisionsoptionen.