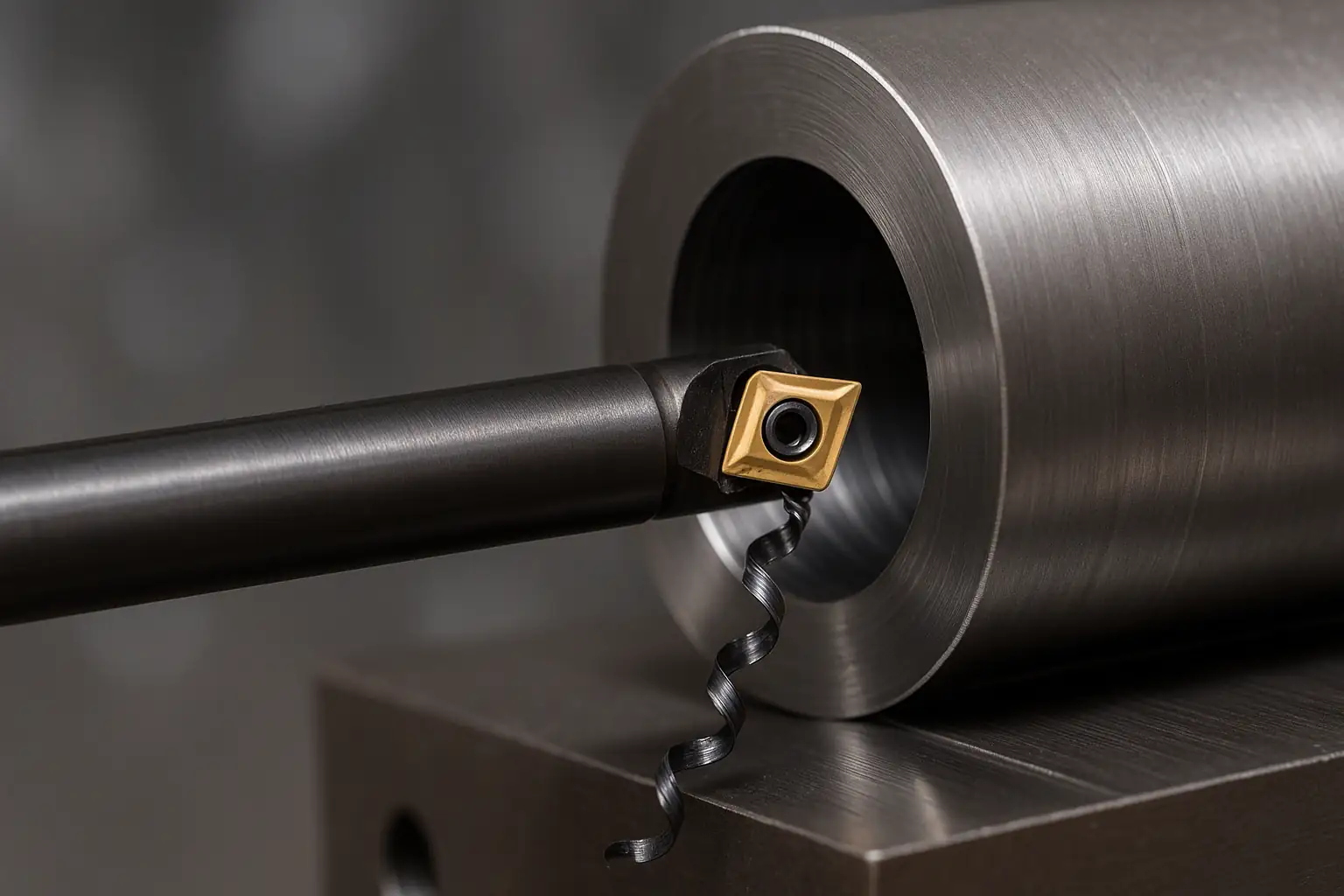

Im Bereich der mechanischen Bearbeitung ist das Streben nach Bohrungspräzision und Oberflächenqualität der zentrale Maßstab für die Messung der Produktleistung. Bohren ist eine unverzichtbare Veredelungstechnik, deren Kernwert in der präzise Korrektur und Verfeinerung von bereits vorhandenen Löchern, die als ultimative Garantie für das Erreichen hochpräziser Passform und Rundlauf in kritischen Komponenten.

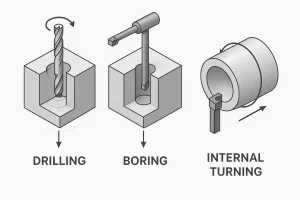

Was ist Bohrungsbearbeitung?

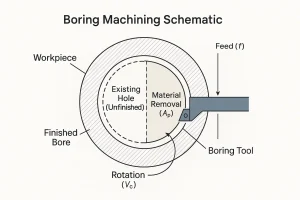

Bohren ist ein Schneidverfahren, bei dem ein Bohrwerkzeug zu erweitern und verfeinern ein bestehendes Loch, mit dem Ziel extrem hohe geometrische und maßliche Genauigkeit. Das primäre Ziel des Bohrens ist nicht die Schaffung eines neuen Lochs, sondern die präzise Fertigstellung des vorbearbeiteten Lochs, was das ultimative Mittel ist, um sicherzustellen hochpräzise Passung und Rundlaufgenauigkeit.

Wie funktioniert die Bohrungsbearbeitung?

Das Bohren erfolgt nicht in einem einzigen Arbeitsgang, sondern in einem systematischen Prozess, der verschiedene Stufen durchläuft. Dieser mehrstufige Ansatz ist wichtig, um die Herausforderungen des Materialabtrags zu mindern und gleichzeitig die geometrische Präzision und Oberflächengüte zu maximieren.

Die wichtigsten Phasen des Bohrvorgangs

Der Prozess schreitet systematisch vom Einrichten bis zum endgültigen Passieren der Toleranzdefinition voran:

Präzise Endbearbeitung: In der letzten Phase wird der Kernwert des Bohrens realisiert. Sie verwendet eine minimale Schnitttiefe und eine mikroverstellbares Werkzeug um die exakte Maßtoleranz (z. B. IT6) und die endgültige erforderliche Oberflächenrauheit (Ra) zu erreichen, Gewährleistung von ultimative Rundheit und Konzentrizität.

Vorbereitung und Einrichtung: In der Anfangsphase wird die Grundlage für die Genauigkeit gelegt. Das Werkstück muss präzise ausgerichtet und sicher eingespanntund die geeigneten Werkzeuge und anfänglichen Schnittparameter (Vc, f) werden auf der Grundlage des Materials und der Auftragsspezifikationen ausgewählt.

Grobbohren und Materialabtrag: In dieser Phase liegt der Schwerpunkt auf der Effizienz und der schnellen Annäherung des Lochs an seine Zielgröße. Hohe Schnittgeschwindigkeiten und große Schnitttiefen (Ap) werden eingesetzt, um den Großteil des überschüssigen Materials zu entfernen und die erhebliche Lagefehler.

Semi-Finishing und Fehlerreduzierung: In der Übergangsphase wird ein Gleichgewicht zwischen Abtragseffizienz und Qualitätsstreben hergestellt. Die Parameter werden auf moderate Werte eingestellt, und es werden präzisere Werkzeuge verwendet, um die Bohrungsgröße zu verfeinern und Geometrische Elemente stabilisieren wie Geradheit und Rundheit.

Bohrungsbearbeitungsarten

Es gibt verschiedene Arten von Bohrungen, die nach geometrischen Anforderungen, Werkzeugstruktur und Kinematik unterschieden werden.

Durchgangslochbohren

Durchgangslochbohrung verfeinert die bestehende Bohrung durch geradliniger Vorschub des Einpunktwerkzeugs in axialer Richtung vom Eintritt bis zum Austritt. Seine Hauptaufgabe besteht darin sicherstellen, dass der Durchmesser über die gesamte Länge gleichmäßig ist und korrigiert gleichzeitig alle verbleibenden Geradheit und Zylindrizität Abweichungen. Als grundlegende Technik wird sie häufig für Komponenten wie Hydraulikzylindergehäuse und Lagersitze.

Diese Methode wird normalerweise auf einem CNC-Bearbeitungszentrum durchgeführt.

Sacklochbohren

Sacklochbohren konzentriert sich auf Schaffung eines Elements mit genau kontrollierter Tiefe und flachem Boden innerhalb eines Sacklochs, was eine Strenge Kontrolle über den axialen Vorschubanschlag. Es wird häufig verwendet für Ventilkörperanschläge oder Abdichtung von Retentionsbohrungen. Seine technische Besonderheit ist die extrem hohe Nachfrage nach SpänemanagementDie Späne werden oft mit Hilfe von Hochdruck-Kühlmitteln aus dem Hohlraum gespült.

Dieses Verfahren wird in der Regel auf einem CNC-Bearbeitungszentrum oder einem Horizontal-Bohrwerk durchgeführt.

Stufenweises Bohren

Gestuftes Bohren wird verwendet, um Bearbeitung von zwei oder mehr konzentrischen Durchmessern in einer einzigen Bohrung durch präzise Steuerung der radialen und axialen Position des Werkzeugs in einer Aufspannung. Seine Funktion ist es garantieren perfekte Koaxialität und genaue axiale Positionierung zwischen allen fertigen Durchmesserstufen. Dies ist entscheidend für komplexe Teile wie Getriebegehäusebohrungen. Diese Technik wird in der Regel auf einem CNC-Bearbeitungszentrum oder einem Horizontal-Bohrwerk durchgeführt.

Rückenbohren

Rücken langweilig wird genutzt, um Merkmale von innen nach außen schneiden der Bohrung, die dazu dient, Fragen zu klären, wenn der vordere Zugang ist blockiert oder wenn eine extrem hohe Rundlaufgenauigkeit erforderlich ist. Sein technische Besonderheit ist die Verwendung eines einziehbares Spezialwerkzeug dessen Einsatz erst nach dem Verlassen der Eintrittsbohrung ausfährt und vor dem Verlassen wieder einfährt. Diese Methode wird in der Regel auf einem Horizontalbohrwerk oder einem CNC-Bearbeitungszentrum durchgeführt.

Leitungsbohren

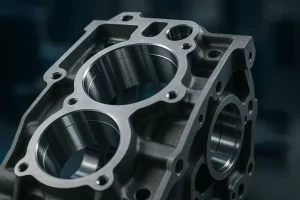

Linienbohrungen verwendet eine extralange, starre Bohrstange unterstützt von Präzisionsbuchsen an beiden Enden, erzwingen. alle Löcher zu teilen eine einzige, perfekte gemeinsame Achse. Sein Hauptzweck ist es Kalibrieren und Fertigstellen mehrerer Löcher, die durch eine große Spannweite getrennt sind, wie zum Beispiel Hauptlagerbohrungen des Motorblocksund damit die langfristige Sicherung der Betriebssicherheit der Versammlung. Dieses Verfahren wird in der Regel mit einem Horizontalbohrwerk oder einer speziellen Linienbohrmaschine durchgeführt.

Gesicht bohren

Gesicht langweiligIm Unterschied zum axialen Vorschub wird beim axialen Vorschub die Kraft des Bohrwerkzeugs genutzt. Radialvorschubmechanismus zu eine ebene Fläche rechtwinklig zur Bohrungsachse schneiden. Seine Aufgabe ist es, die Flansche oder Lagersitzflächenund garantieren ihre Rechtwinkligkeit zur Bohrungsachse, wodurch Spannungen bei der Montage wirksam vermieden werden. Dieses Verfahren wird in der Regel mit einem horizontalen oder vertikalen Bohrwerk durchgeführt.

Versetztes Bohren

Versetztes Bohren erreicht nicht kreisförmiges oder genau exzentrisches Merkmal Herstellung durch Programmierung des Bohrwerkzeugs für die Bewegung entlang einer präzisen interpolierten Kreisbahn, die von der Spindelmitte versetzt ist. Sie ist nützlich bei der Herstellung von Teilen, die eine präzise Exzentrizität erfordern, wie z. B. Pleuelbohrungen. Dieses Verfahren wird in der Regel auf einem CNC-Bearbeitungszentrum oder einer Lehrenbohrmaschine durchgeführt.

CNC-Bohrmaschinen-Typen

Beim Bohren werden extrem hohe Anforderungen an die Steifigkeit und Stabilität der Maschine gestellt. Verschiedene Maschinentypen verwenden einzigartige Konstruktionen, um die geforderte Bohrgenauigkeit in bestimmten Anwendungen zu gewährleisten.

CNC-Bearbeitungszentren Dies sind die vielseitigen Mainstream-Plattformen, die für die flexible Fertigung kleiner bis mittelgroßer Komponenten eingesetzt werden. Ihr Kern liegt in der hohen Integration, der Nutzung von Automatische Werkzeugwechsler (ATC) und Automatische Palettenwechsler (APC) zur Ausführung komplexer Fräsen, Bohren und Aufbohren als Verbundverfahren. Dies macht sie unverzichtbar für die automatisierte, groß angelegte Produktion von Komponenten für die Automobilindustrie und die Luft- und Raumfahrt.

Horizontales Bohren und Fräsen

Mühlen Horizontal-Bohrwerke sind für ihre hohe strukturelle Steifigkeit bekannt und auf die Bearbeitung von kastenförmig oder langachsig schwere, tief zu bohrende Bauteile. Die horizontale Spindelanordnung wirkt den Biegemomenten von langen Bohrstangen entgegen. Dies gewährleistet die notwendige hohe Positioniergenauigkeit für schweres Fräsen und Tieflocharbeiten an große Getriebegehäuse und komplex Maschinenrahmen.

Vertikale Bohr- und Fräswerke Vertikale Bohrwerke verwenden eine vertikale Spindel und Drehtisch Struktur, wodurch sie sich für Großer Durchmesser, kurze Achse scheiben- oder ringförmige Teile. Diese Konstruktion bietet natürlich eine hohe Steifigkeit und Vorteile bei der Selbstzentrierung, so dass sie hervorragende Rundheit Präzision bei gleichzeitiger Durchführung effizienter Drehen, Plandrehen und Feinbohren. Obwohl sie oft als Bohrwerke bezeichnet werden, vereinen sie in ihrem Aufbau und ihrer Funktion die Merkmale großer Drehmaschinen und sind damit der Schlüssel für Stromerzeugungskomponenten und große Ringwerkstücke.

Lehrenbohrwerke Das Konstruktionsziel von Lehrenbohrwerken ist es, Folgendes zu erreichen extreme Positionsgenauigkeit. Sie arbeiten mit hochpräzisen linearen Waagen und thermischen Stabilisierungssystemen, die sicherstellen, dass Lagetoleranz hat Vorrang vor der Toleranz des Lochdurchmessers. Diese Maschine ist entscheidend für die Herstellung Präzisionsvorrichtungen, Lehren, Formen und Werkzeugbaubei denen die absolute geometrische Beziehung zwischen den Merkmalen im Vordergrund steht.

Boden-Bohrwerke Diese sind speziell für die Verarbeitung von übergroße, extrem schwere und unregelmäßig geformte Werkstücke. Ihr Grundprinzip ist, dass die das Werkstück bleibt auf dem Boden liegen während sich die Spindel entlang von Führungsbahnen bewegt und einen nahezu unbegrenzten Arbeitsbereich bietet. Neben dem Bohren bearbeiten sie auch große Schweres Fräsen und Plandrehen, weit verbreitet in Schiffbau, schwere Maschinengestelle und Energieinfrastruktur.

Feinbohrmaschinen Diese sind spezielle Veredelungsmaschinen deren Betrieb sich ausschließlich auf den letzten Arbeitsgang beschränkt. Ihr technischer Vorteil ergibt sich aus der Verwendung Hochgeschwindigkeitsspindeln und luftgelagerte oder hydrostatische Führungsschienendie Reibung und thermische Verformung vollständig ausschließen. Diese extreme Stabilität ist der Schlüssel zur Gewährleistung von IT5-Toleranzen und spiegelglatter Oberflächenqualität, die häufig für höchste Präzisionsanforderungen in der Hydraulikkomponenten und Präzisionsventilsitze.

Werkzeuge für die Bohrungsbearbeitung

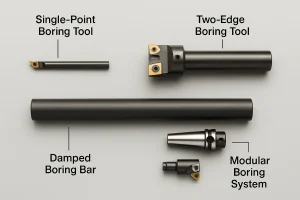

Die Präzision des Bohrens hängt ganz von seinem Kernstück ab: dem Bohrstange. Diese Bar muss folgende Eigenschaften aufweisen hohe statische und dynamische Steifigkeit und stark Anti-Vibrations-Eigenschaftenund ist in der Regel mit einem Mikro-Einstellmechanismus um die endgültige Maßhaltigkeit zu gewährleisten.

- Ein-Punkt-Bohrwerkzeug (Feinbearbeitung): Diese Werkzeuge nehmen eine einzelne Schneidplatte auf und werden zur Erreichung der höchste Fertigungspräzision (IT6 oder besser) und die feinste Oberflächengüte. Ihre Einstellbarkeit ermöglicht eine mikrometergenaue Kontrolle des Enddurchmessers.

- Zweischneidiges Aufbohrwerkzeug (Schruppen/Halbschlichten): Diese Werkzeuge verfügen über zwei gegenüberliegende Einsätze, die vor allem für folgende Zwecke verwendet werden Abtragseffizienz wo die Toleranz geringer ist. Die beiden Kanten gleichen die radialen Schnittkräfte aus und bieten Stabilität bei den ersten, schwereren Schnitten.

- Gedämpfte/Anti-Vibrations-Bohrstange (tiefe Löcher): Vorgeschrieben für Operationen, bei denen die das Verhältnis Länge/Durchmesser (L/D) übersteigt 4:1. Diese Spezialstangen verfügen über interne Mechanismen (z. B. abgestimmte Massendämpfer), um Ratter- und Vibrationsbewegungen zu absorbieren, was für die Einhaltung von Toleranzen und Oberflächenqualität in tiefen oder schlanken Bohrungen entscheidend ist.

- Modulares Bohrsystem (Vielseitigkeit): Diese Systeme verwenden austauschbare Schäfte, Köpfe und Verlängerungen, so dass die Bohrstangenbaugruppe schnell an eine breite Palette von Lochgrößen und -tiefen angepasst werden kann, was die Vielseitigkeit und Nutzung eines einzigen Werkzeugsystems maximiert.

Geeignete Werkstoffe für das Bohren?

Langweilig ist eine Feinbearbeitung Das Verfahren ist für eine Vielzahl von Werkstoffen unverzichtbar, bei denen hohe Leistung, enge Toleranzen und eine hervorragende Oberflächenintegrität erforderlich sind.

- Gusseisen und Kohlenstoffstahl: Dies ist die häufigste Anwendung. Bohren ist das Standardverfahren zur Gewährleistung der enge Passungstoleranzen erforderlich für Lagersitze und Buchsenpassungen in Bauteilen wie Motorblöcken und Getriebegehäusen.

- Gehärtete Stähle und hochfeste Legierungen: Bei wärmebehandelten Werkstoffen ist das Aufbohren eine der wenigen Nachbearbeitungsmethoden, mit der feine Toleranzen erreicht werden können. Es erfordert CBN (Cubic Boron Nitride) Wendeschneidplatten für stabiles, schnelles Schneiden zur Erhaltung der Materialintegrität.

- Nichteisenmetalle (Aluminium, Kupfer, Bronze): Das Bohren liefert die hervorragende Oberflächengüte entscheidend für Dichtungsintegrität in Hydraulik- und Luftfahrtsystemen. Diese Anwendungen erfordern in der Regel PCD (Polykristalliner Diamant) Werkzeuge für beste Ergebnisse.

- Hochtemperatur-/Nickellegierungen (z. B. Inconel): In der Luft- und Raumfahrt ist das Bohren der Schlüssel zur präzisen Kontrolle von Toleranzen in Turbinenteile und Brennkammern, wo diese Materialien bekanntermaßen schwer zu bearbeiten sind.

- Titan-Legierungen: Wird häufig in der Medizin und in der Luft- und Raumfahrt verwendet. Das Bohren ist notwendig, um die für kritische Strukturelemente erforderliche Maßgenauigkeit zu erreichen, wobei die schlechte Wärmeleitfähigkeit dieses Materials während des Prozesses zu berücksichtigen ist.

- Kunststoffe und Verbundwerkstoffe: Bohren wird manchmal verwendet für die Endabmessungen und Oberflächenbehandlung von kritischen Bohrungsdurchmessern in Hochleistungskomponenten aus Polymeren, um eine funktionelle Passform zu gewährleisten und gleichzeitig die thermische Verformung sorgfältig zu steuern.

Wann wird eine Bohrbearbeitung durchgeführt?

Das Bohren ist nicht die primäre Methode zur Herstellung eines Lochs; es ist vielmehr ein Werkzeug zur Nachbearbeitung und Korrektur. Sie wird in der Regel in der letzte oder vorletzte Etappe der Werkstückbearbeitung, um höchste Präzisionsanforderungen zu erfüllen. Zu den wichtigsten Situationen, die eine Bohrungsbearbeitung erfordern, gehören:

- Wenn extreme dimensionale und geometrische Präzision erforderlich ist: Das Aufbohren ist zwingend erforderlich, wenn die Bohrungstoleranzen außergewöhnlich eng sind (z. B. IT6 oder höher) und entscheidend für die Erzielung einer präzisen Passung sind (z. B. Lagersitze, Spannstiftbohrungen).

- Für die Korrektur von bereits vorhandenen Mängeln: Wenn vorangehende Arbeitsgänge wie Gießen, Schmieden oder Bohren hinterlässt Fehler in Geradheit, Rundheit, Konzentrizität oder Positionund diese Mängel die zulässige Toleranz überschreiten, ist Bohren die endgültige Korrekturmaßnahme.

- Bei der Bearbeitung von großen Durchmessern oder tiefen Löchern: Bei Löchern mit großem Durchmesser oder hohem Längen-Durchmesser-Verhältnis ist die Genauigkeit beim konventionellen Bohren oder Reiben nur schwer zu gewährleisten. Das Bohren mit seinem einstellbaren Ein-Punkt-Schnittmodus bietet eine hervorragende Kontrolle über Schnittkräfte und Vibrationen.

- Zur Verbesserung der Oberflächengüte: Das Bohren wird für den letzten Durchgang verwendet, wenn eine extrem niedrige Oberflächenrauhigkeit (Ra-Wert) erforderlich ist für dichtende oder glatte Gleitsitze.

Im Wesentlichen ist der optimale Zeitpunkt für die Bohrungsbearbeitung dann, wenn die Nachfrage nach Präzision überwiegt die Berücksichtigung von Kosten und Geschwindigkeit sowie der Qualität des vorhandenen Lochs verfehlt die Entwurfsspezifikationen.

Bohrungsbearbeitung Wichtige Bearbeitungsparameter

Die Parameter Die Kontrollstrategie setzt konsequent Prioritäten Stabilität vor Effizienz um die Genauigkeit zu gewährleisten, mit dem Ziel, die dynamischen Kräfte und die thermischen Effekte während des Endbearbeitungsprozesses zu minimieren.

Schnittgeschwindigkeit

Um eine optimale Oberflächengüte zu gewährleisten, ist eine höhere Oberflächengeschwindigkeit (vc) muss beim Schlichtbohren beibehalten werden. Diese höhere Drehzahl fördert eine stabile Schneidwirkung und minimiert die Bildung von Aufbauschneiden.

Vorschubgeschwindigkeit und Schnitttiefe

Diese beiden Parameter werden minimal gehalten, um Kräfte und Präzision zu kontrollieren:

- Vorschubgeschwindigkeit (f): Muss auf einen der folgenden Werte gesetzt werden Mindestwert um die resultierende Oberflächenrauhigkeit (Ra) streng zu kontrollieren.

- Schnitttiefe (ap): Auch dieser Wert ist minimal gehalten, um die Schnittkraft so gering wie möglich zu halten und damit Eliminierung möglicher elastischer Verformungen des Werkstücks und Gewährleistung der endgültigen Maßhaltigkeit.

Vorteile der Bohrungsbearbeitung

Der Hauptvorteil der Bohrtechnik liegt in ihrer unvergleichliche Präzisionskontrolledie sich aus dem einzigartigen Schneidemodus ergibt.

- Überlegene Fehlerkorrektur: Es korrigiert wirksam sowohl Lagefehler (wie Bohrungsmittenabweichung) und geometrische Fehler (wie z. B. Rundheit, Geradheit und Konzentrizität), die aus früheren Operationen (Bohren, Gießen) stammen, und dienen als ultimatives Mittel zur Gewährleistung der Lochqualität.

- Präzisionsverbesserung: Erreicht deutlich höhere dimensionale Genauigkeit (erreicht leicht IT6 oder besser) und Konzentrizität als andere Verfahren, was es zur Methode der Wahl für kritische Passungen macht.

- Ausgezeichnete Oberflächengüte: Durch Feinbohren kann die resultierende Oberflächenrauhigkeit (Ra) auf extrem niedrige Werte reduziert werden, was den strengen Anforderungen für Dichtungsintegrität und glatte Gleitsitze.

- Anpassungsfähigkeit und Vielseitigkeit: Die Mikro-Einstellmechanismus auf Bohrwerkzeugen ermöglicht es dem Bediener, Durchmesseranpassungen im Mikrometerbereich vorzunehmen und so kundenspezifische oder nicht standardisierte Lochgrößen mit hoher Präzision zu bearbeiten.

Beschränkungen bei der Bohrbearbeitung

Die Hauptbeschränkungen des Bohrens liegen in den hohen Anforderungen an Ausrüstung und Zeit sowie in den inhärenten betrieblichen Herausforderungen.

- Hohe Kosten und geringer Wirkungsgrad: Das Verfahren ist zeitaufwendig und stützt sich stark auf hochsteife CNC-Maschinen und teure Spezialbohrwerkzeuge (insbesondere gedämpfte Bohrstangen), was zu einer höhere Stückkosten.

- Einschränkung des Anwendungsbereichs: Aufgrund der hohen Kosten beschränkt sich das Bohren hauptsächlich auf Hochwertig, leistungsstark kritischen Komponenten und ist im Allgemeinen nicht für die Großserienproduktion mit engen Toleranzen geeignet.

- Hohe Empfindlichkeit gegenüber Erschütterungen: Die inhärente geringe dynamische Steifigkeit von langen Bohrstangenüberhängen macht das System sehr anfällig für Chatter. Dies erfordert sowohl ein hohes Maß an Erfahrung des Bedieners als auch eine strenge Kontrolle der Parameter zur Schadensbegrenzung.

- Herausforderungen für das Chip- und Kühlmittelmanagement: Besonders in tiefe oder blinde LöcherDie enge Schnittzone erschwert den Abtransport der Späne. Dies erfordert eine komplexe Hochdruck-Kühlmittelsysteme durch die SpindelDies erhöht die Komplexität der Ausrüstung und den Wartungsaufwand.

Anwendungen für die Bohrungsbearbeitung

Die Bohrtechnik ist der Eckpfeiler einer hochzuverlässigen Industrie. Sie findet breite Anwendung in Sektoren mit strengen Leistungsanforderungen, in denen Rundlauf, Ausrichtung und Passgenauigkeit sind nicht verhandelbare Standards:

- Automobil- und Motorenbau: Unerlässlich für die Einhaltung der erforderlichen Toleranzen in Verbrennungsmotoren. Zu den wichtigsten Anwendungen gehören Hauptlagerbohrungen in Motorblöcken, Nockenwellenbohrungenund die genaue Dimensionierung von Zylinderbuchsensitze.

- Luft- und Raumfahrt und Verteidigung: Wird für Bauteile verwendet, deren Ausfall katastrophal ist. Dies umfasst präzise Löcher in Turbinengehäusen anbringenAusrichtungsbohrungen für Fahrwerkskomponentenund enge Toleranzlöcher in Antriebsgehäuse und Flüssigkeitsregelventile.

- Schwermaschinenbau und Energieerzeugung: Vorgeschrieben für große, kritische Systeme. Die Anwendungen umfassen die Fertigstellung Lagersitzbohrungen in großen Getrieben, genaues Ausrichten Hydraulikzylinder-Bohrungenund die Bearbeitung genauer Löcher in Turbinenläufer und industriellen Pumpengehäusen.

- Formen, Gesenke und Werkzeugbau: Entscheidend für die Herstellung von komplexen Werkzeugen, bei denen Lagegenauigkeit ist von größter Bedeutung. Bohren wird verwendet, um präzise Stiftlöcher, Buchsensitzeund Führungslöcher in großen Formplatten und Vorrichtungen zur Gewährleistung der Montageausrichtung.

- Fluidtechnik und Hydraulik: Entscheidend für die Effizienz und die Vermeidung von Lecks. Es wird verwendet, um die erforderliche Oberflächengüte und Rundheit in Ventilkörper und Pumpengehäuse um eine perfekte Abdichtung und einen reibungslosen Betrieb der Kolben und Schieber zu gewährleisten.

Kritische Herausforderungen bei der Bearbeitung von Bohrungen

Der Umgang mit der inhärenten Instabilität und den thermischen Effekten der Tieflochbearbeitung ist entscheidend für das Erreichen der vorgegebenen geometrischen Toleranzen und Oberflächenqualität.

Vibrationskontrolle

Das größte betriebliche Hindernis beim Hochpräzisionsbohren ist die Verwaltung und Beseitigung von Chatter.

- Die Ursache: Der lange Überhang der Bohrstange macht das System anfällig für Instabilitäten, insbesondere wenn das Verhältnis von Länge zu Durchmesser (L/D) hoch ist.

- Milderung: Die einzige zuverlässige technische Lösung ist die obligatorische Verwendung von gedämpfte Bohrstangen (Werkzeuge mit abgestimmter Masse oder Schwermetallkonstruktion), eine Notwendigkeit für Bohrungen mit hohem L/D-Verhältnis, um Rattern zu absorbieren und die Präzision zu erhalten.

Chip- und Kühlmittelmanagement

Eine wirksame Spanabfuhr und Wärmekontrolle sind entscheidende Prozessfaktoren.

- Die Herausforderung: Unter tiefe und blinde LöcherDie eingeschränkte Schneidzone erschwert die natürliche Spanabfuhr extrem, was zu Nachschneiden, Oberflächenschäden und schnellem Werkzeugverschleiß führt.

- Lösung: A Hochdruck-Kühlmittelsystem durch die Spindel erforderlich ist. Dieses System bietet die hydraulische Kraft notwendig, um Späne sofort aus der Bohrung zu spülen und gleichzeitig die Hitze zu kontrollieren, um zu verhindern, dass thermische Verformung des Werkzeugs und des Werkstücks.

Messung und In-Prozess-Kalibrierung

Das Erreichen und Überprüfen von Präzision auf Mikroebene erfordert die Bewältigung erheblicher messtechnischer Herausforderungen.

Milderung: Das Verfahren stützt sich in hohem Maße auf hochpräzise Einstellgeräte die Voreinstellung des Werkzeugs außerhalb der Maschine und erfordert oft On-Machine-Probing oder spezielle interne Messwerkzeuge (wie Bohrungsmessgeräte), um die endgültige Größe zu überprüfen, bevor das Werkstück ausgespannt wird.Bei richtiger Kühlung verursacht diese Hitze thermische Verformung sowohl im Werkstück als auch in der Bohrstange, was sich direkt auf die endgültige Maßgenauigkeit auswirkt.

Die Herausforderung: Direktes Messen des Fertigbohrungsdurchmessers in Bearbeitung (während das Teil noch eingespannt ist) ist schwierig, insbesondere bei tiefen oder komplexen Geometrien. Jede thermische Veränderung des Werkstücks nach dem Schneiden (thermische Drift) beeinträchtigt sofort die endgültige Messung.

Vergleich von Bohrbearbeitungsprozessen

Um die Rolle des Bohrens richtig einschätzen zu können, muss es mit anderen gängigen Verfahren zur Herstellung von Bohrungen und zur Endbearbeitung verglichen werden. Bohren ist im Wesentlichen ein Präzisionsveredelungstechnikkein großvolumiges Auslagerungsverfahren.

Aufbohren vs. Bohren

Das Bohren ist die wichtigste Methode zur Erstellung von das Ausgangsloch, während das Bohren die Methode für Korrektur und Veredelung. Der Hauptunterschied liegt im Werkzeug und der erreichbaren Toleranz. Beim Bohren wird ein Mehrpunktwerkzeug mit festem Durchmesser verwendet, was zu lose Toleranzen (IT10-IT13) mit schlechter Rundheit und Oberfläche. In krassem Gegensatz dazu verwendet Bohren einen Einpunkt, mikro-einstellbar Bohrstange. Diese Einstellbarkeit ermöglicht das Bohren für hohe Präzision (IT6 oder besser) und ist der einzige zuverlässige Weg, um Geometrische Fehler korrigieren wie Positionsabweichung, Geradheit und Konzentrizität, die vom Bohrprozess herrühren.

Bohren vs. Drehen

Beide Verfahren verwenden ein Einpunktwerkzeug zur Verfeinerung des Innendurchmessers, unterscheiden sich aber deutlich in Werkzeugmaschinenkinematik und strukturelle Steifigkeit. Das Innendrehen erfolgt in der Regel auf einer Drehmaschinebei dem das Werkstück rotiert und das Werkzeug stillsteht. Dieses Verfahren ist zwar für einfache zylindrische Teile geeignet, seine Präzision wird jedoch häufig durch die Drehbank-Querschlitten zur Anpassung und allgemeinen Steifigkeit der Werkzeugsäule. Langweilig, durchgeführt auf massivem Bearbeitungszentren oder spezielle Bohrwerkeprofitiert von höhere strukturelle Steifigkeitwas für die Beibehaltung der Genauigkeit in tiefen Löchern unerlässlich ist. Außerdem ist die spezialisierte Mikroverstellmechanismen auf Ausdrehköpfen bieten eine weitaus feinere und wiederholbarere Kontrolle über den Enddurchmesser als Standard-Drehwerkzeuge, was dem Ausdrehen einen deutlichen Vorteil beim Erreichen der endgültigen Lagegenauigkeit über den Umschlag der Maschine.

Schlussfolgerung

Bohren ist die kritische Veredelungstechnik erforderlich, um die höchste Präzision bei Lochdurchmessern und geometrischen Toleranzen in mechanischen Komponenten. Sie ist auf hochsteife Geräte und präzise Werkzeuge angewiesen, um die genaue Korrektur von bereits vorhandenen Löchern, wodurch diese effektiv beseitigt werden Positions- und Rundheitsfehler.

Dieses Verfahren ist zwar kostspielig und zeitaufwendig, aber es dient als ultimative Prozessgarantie zur Sicherstellung hervorragende Konzentrizität und langfristige Zuverlässigkeit von Komponenten mit kritischer Passform in der Luft- und Raumfahrt, der Automobilindustrie und im Schwermaschinenbau. Bohren ist die Grundlage für Feinmechanik.

Kontakt

Sie brauchen eine Lösung für Ihr Präzisionslochbearbeitung Herausforderungen zu meistern und strenge geometrische Toleranzen und Anforderungen an die Oberflächengüte zu erfüllen?

Bitte senden Sie uns Ihr technische Zeichnungen und Materialspezifikationen.

Wir werden unser praktisches Bearbeitungs-Know-how nutzen, um eine kundenspezifische Bohrprozessgestaltung und technische Unterstützung.

Wir freuen uns auf Partnerschaften mit Ihnen zusammen, um die Präzision und langfristige Zuverlässigkeit Ihrer kritischen Komponenten zu gewährleisten.