Bohren ist ein grundlegendes Zerspanungsverfahren, bei dem ein rotierendes Werkzeug zylindrische Löcher in einem Werkstück erzeugt. Dieses Verfahren hat zwar eine lange Geschichte, entwickelt sich aber durch die Kombination mit der numerischen Computersteuerung (CNC) erheblich weiter. Dies führt zu der Frage, Was ist CNC-Bohren?? CNC-Bohrungen ist ein automatisiertes und präzises Fertigungsverfahren, bei dem ein Computerprogramm die Bewegung des Bohrers steuert und so eine perfekte Lochausrichtung und Maßhaltigkeit gewährleistet.

Kombiniert man sie jedoch mit der Computer Numerical Control (CNC)-Technologie, verwandelt sie sich in ein hochautomatisiertes und präzises Fertigungsverfahren. CNC-Bohrungen verwendet ein Computerprogramm, um die Bewegung des Bohrers genau zu steuern und das Material an einer vorbestimmten Stelle und Tiefe mit extremer Geschwindigkeit und Präzision zu entfernen. Dies gewährleistet eine perfekte Lochausrichtung, Maßhaltigkeit und Oberflächengüte und erfüllt die strengen Präzisionsanforderungen der modernen Industrie.

Die Ursprünge des CNC-Bohrens

Der Ursprung des CNC-Bohrens lässt sich bis in die Mitte des 20. Jahrhunderts zurückverfolgen, als die Technologie der numerischen Steuerung entstand. Die ersten CNC-Maschinen dienten in erster Linie zum einfachen Fräsen und Drehen. Mit dem raschen Fortschritt der Computertechnologie und der Servosysteme begannen die Ingenieure jedoch, die automatische Steuerung auch auf das Bohren anzuwenden.

Diese Umstellung war ein entscheidender Wendepunkt. Das Bohren hing nun nicht mehr von der Erfahrung des Bedieners ab, sondern ein Computerprogramm führte die Aufgabe mit Präzision aus. Dies führte zu einer erheblichen Steigerung der Produktionseffizienz und der Produktqualität. Von den ersten sperrigen Geräten bis zu den heutigen kompakten mehrachsigen Bohrzentren hat sich die Technologie kontinuierlich weiterentwickelt und ist zu einem wichtigen Bestandteil der Präzisionsfertigung geworden.

Wie funktioniert das CNC-Bohren?

Die Präzision des CNC-Bohrens beruht auf einem strengen, vierstufigen Prozess.

1. Die Vorbereitungsphase

Bevor die Bearbeitung beginnt, wählt der Techniker auf der Grundlage des Werkstückmaterials, des Bohrungsdurchmessers und der Bohrungstiefe den am besten geeigneten Bohrer und die passende Vorrichtung aus. Aus diesem GrundDas Material des Bohrers (z. B. Schnellstahl oder Hartmetall) und der Typ (z. B. Spiralbohrer oder Zentrierbohrer) wirken sich direkt auf die Bearbeitungseffizienz und die Qualität der Bohrung aus. Darüber hinausUm zu verhindern, dass sich das Werkstück während des Hochgeschwindigkeitsschneidens bewegt oder vibriert, ist eine stabile Vorrichtung ebenfalls unerlässlich, wie diese ist eine Voraussetzung für die Gewährleistung der Positionsgenauigkeit.

2. Die Programmierungsphase

Diese Phase ist das Herzstück der Automatisierung des CNC-Bohrens. Ein Bediener oder Programmierer verwendet CAD/CAM-Software, um die 3D-Konstruktion in eine Reihe von Anweisungen zu übersetzen, die die Maschine versteht.G-Code und M-Code. Der G-Code definiert die Bewegung und Position des Werkzeugs, z. B. die Koordinaten (X, Y, Z) für die Bohrung. Der M-Code steuert die Hilfsfunktionen der Maschine, wie z. B. Start/Stopp der Spindel, Kühlmittel ein/aus und automatischer Werkzeugwechsel.

3. Die Bearbeitungsphase

Sobald das Programm geladen ist, beginnt die eigentliche Bearbeitung. Die Maschine steuert präzise die Spindel Geschwindigkeit und das Werkzeug Vorschubgeschwindigkeit basierend auf den G-Code-Anweisungen. Während des Bohrens ist eine effektive Spanabfuhr entscheidend, insbesondere bei tiefen Löchern. Spezialisierte Festzyklen, wie KnirpsbohrungDas Werkzeug wird automatisch zurückgezogen, um die Späne zu entfernen, was Verstopfungen und Werkzeugschäden verhindert.

4. Die Nachbearbeitungsphase

Nach Abschluss der Bearbeitung wird das Werkstück einer Endbearbeitung unterzogen, um den Anforderungen an das fertige Teil zu entsprechen. Diese Phase umfasst in der Regel drei wichtige Schritte. Zunächst entgraten wir das Teil, um alle rauen Kanten zu entfernen. Dann verwenden wir Präzisionsmessgeräte wie Messschieber oder Mikrometer, um die Löcher zu messen und sicherzustellen, dass alle Abmessungen innerhalb der Toleranz liegen. Abschließend führen wir die für die Endmontage oder für funktionale Anforderungen erforderlichen Oberflächenbehandlungen durch.

Verschiedene Arten von CNC-Bohrern

Die Vielseitigkeit der CNC-Bearbeitung hängt stark von der Werkzeugauswahl ab. DeshalbDie Art des Bohrers hat einen direkten Einfluss auf die Qualität der Bohrung, die Effizienz und die Materialeignung. Aus diesem GrundDie Kenntnis der Eigenschaften der verschiedenen Bohrer ist der Schlüssel zu einem erfolgreichen Bohrvorgang.

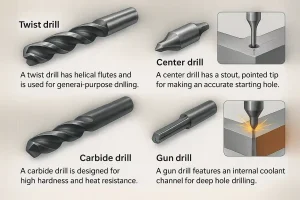

Spiralbohrer

Dies ist der gebräuchlichste und vielseitigste Bohrertyp, der für die meisten Materialien und allgemeinen Bohraufgaben geeignet ist. Seine spiralförmigen Nuten sind so konzipiert, dass sie die Späne effektiv abführen.

Zentrierbohrer

Dieser Bohrer wird in erster Linie verwendet, um präzise Ansatzpunkte oder kleine konische Löcher in einem Werkstück zu erzeugen. Die Verwendung eines Zentrierbohrers vor einem größeren Spiralbohrer verhindert, dass der Bohrer zu Beginn des Schnitts "wandert", wodurch die Genauigkeit der Lochposition verbessert wird.

Hartmetall-Bohrer

Hartmetallbohrer sind für ihre außergewöhnliche Härte und Verschleißfestigkeit bekannt und eignen sich ideal für die Bearbeitung harter Materialien wie Edelstahl und Gusseisen. Sie können mit höheren Schnittgeschwindigkeiten arbeiten, was die Produktionseffizienz erheblich steigert.

Kanonenbohrer

Ein Tieflochbohrer ist ein Spezialwerkzeug für das Tieflochbohren. Er verfügt über einen einzigartigen inneren Kanal, der die Schneidspitze mit Hochdruckkühlmittel versorgt und gleichzeitig die Späne durch einen äußeren Kanal ausspült.

Materialien und Beschichtungen für Bohrer

Neben der Art des Bohrers sind das Material, aus dem er hergestellt ist, und die auf seiner Oberfläche aufgebrachte Beschichtung entscheidende Faktoren, die seine Leistung beeinflussen. Sie bestimmen, welches Material er bearbeiten kann, wie schnell er arbeiten kann und wie lange er hält.

Materialien für Bohrer

- Schnellarbeitsstahl (HSS) ist das gebräuchlichste Bohrermaterial und wird häufig für allgemeine Bohrungen in weicheren Materialien wie Stahl und Aluminium verwendet. Das liegt daran, dass er sowohl robust als auch preiswert ist. Aufgrund seiner geringeren Hitzebeständigkeit und Härte ist er jedoch für Hochgeschwindigkeitsschnitte ungeeignet.

- Hartmetall: Wie der Name schon andeutet, ist dieses Material extrem hart und kann viel höheren Schnitttemperaturen und -geschwindigkeiten standhalten. Es ist ideal für die Bearbeitung von zähen oder abrasiven Materialien wie Edelstahl, Gusseisen und Titanlegierungen und verbessert die Produktionseffizienz und die Qualität der Bohrungen erheblich.

- Polykristalliner Diamant (PKD) ist einer der härtesten bekannten Werkstoffe. PKD-Bohrer sind ideal für die Bearbeitung nichtmetallischer Werkstoffe wie Glas, Keramik, Verbundwerkstoffe und Graphit, da sie eine außergewöhnliche Präzision und eine hervorragende Oberflächengüte bieten.

Bohrer-Beschichtungen

Die Beschichtung eines Bohrers kann man sich als seine "Panzerung" vorstellen. Es handelt sich um einen extrem dünnen, aber unglaublich harten Film, der in einem speziellen Verfahren auf die Oberfläche des Bohrers aufgetragen wird. Die Hauptfunktionen dieser Beschichtung sind:

- Erhöhte Härte und Verschleißbeständigkeit: Die Härte der Beschichtung ist oft wesentlich höher als die des Grundmaterials, wodurch der Bohrer verschleißfester wird und seine Lebensdauer verlängert.

- Reduzierte Reibung: Eine Beschichtung macht die Oberfläche des Meißels glatter, was die Wärmeentwicklung beim Schneiden verringert und verhindert, dass Späne am Werkzeug haften bleiben.

- Höhere Schnittgeschwindigkeiten: Dank ihrer verbesserten Leistung können beschichtete Bohrer bei höheren Geschwindigkeiten und Vorschüben eingesetzt werden, was die Produktionseffizienz erheblich steigert.

Arten von Bohroperationen

Die Macht der CNC-Bohrungen liegt nicht nur in seiner Fähigkeit, einfache Bohrungen zu erzeugen, sondern auch in seiner Fähigkeit, eine Vielzahl von fortgeschrittenen Operationen durchzuführen, um komplexere Bearbeitungsanforderungen zu erfüllen. Jede dieser Bearbeitungsarten hat einen bestimmten Zweck und ist für das Erreichen einer perfekten Lochqualität und Funktionalität entscheidend.

Peck Bohren

Die Peck-Bohrung ist ein CNC-Bohrbearbeitung speziell für das Tieflochbohren entwickelt. Im Gegensatz zum Durchbohren treiben wir den Bohrer in kleinen Schritten in das Material vor und ziehen ihn dann ganz oder teilweise aus dem Loch zurück. Durch diese wiederholte Hackbewegung werden Späne effektiv aufgebrochen und entfernt, wodurch ein Verstopfen des Werkzeugs und eine Überhitzung verhindert werden. Beim Bohren von tiefen Löchern, deren Tiefe mehr als das Dreifache des Bohrerdurchmessers beträgt, ist das Tieflochbohren unverzichtbar. Es verbessert die Bohrungsgenauigkeit und die Oberflächengüte erheblich und verlängert gleichzeitig die Lebensdauer des Werkzeugs.

Anzapfen

Nachdem wir die CNC-BohrungenBeim Gewindeschneiden handelt es sich um einen nachfolgenden Präzisionsvorgang, mit dem wir ein Gewinde in die Innenwand einer Bohrung schneiden. Für dieses Verfahren wird in der Regel ein spezielles Werkzeug, ein Gewindebohrer, verwendet. Auf einer CNC-Maschine wird das Gewindeschneiden hochgradig automatisiert, wobei die Spindeldrehzahl und die Vorschubgeschwindigkeit präzise gesteuert werden, um gleichmäßige und genaue Gewinde zu gewährleisten. Das Gewindeschneiden ist ein entscheidender Schritt bei der Herstellung von Gewindelöchern für Schrauben oder Bolzen und wird häufig in Branchen wie der Automobilindustrie und der Luft- und Raumfahrt eingesetzt, in denen Verbindungselemente benötigt werden.

Bohren

Langweilig ist eine andere Art des BohrvorgangsSie dient jedoch nicht zur Herstellung eines neuen Lochs, sondern zur Nachbearbeitung eines bestehenden Lochs. Wenn ein Teil eine extrem hohe Maßgenauigkeit, Konzentrizität oder ein perfektes Oberflächenfinish erfordert, verwenden wir eine Bohrstange, um das Loch nachzubohren. Durch das Ausbohren können Positions- oder Maßfehler korrigiert werden, die durch das ursprüngliche Bohren entstanden sind, und das Loch kann auf eine exakte Toleranz vergrößert werden. Aus diesem Grund ist das Ausbohren oft eine wichtige Nachbearbeitung.CNC-Bohrungen Schritt, insbesondere bei der Bearbeitung hochpräziser Teile.

Was ist eine CNC-Bohrmaschine?

A CNC-Bohrmaschine ist ein automatisiertes und präzises Fertigungswerkzeug. Es verwendet ein Computerprogramm, um die Bewegung des Bohrers zu steuern und zylindrische Löcher in einem Werkstück zu erzeugen. Die Hauptstärke der Maschine liegt in ihrer Fähigkeit, Material an einer vorbestimmten Stelle und Tiefe mit extremer Geschwindigkeit und Präzision auf der Grundlage von Computeranweisungen zu entfernen. Dies gewährleistet eine perfekte Lochausrichtung und Maßhaltigkeit und erfüllt die strengen Anforderungen der modernen Industrie an eine hohe Genauigkeit.

Maschinentypen und Funktionen

Die Macht der CNC-Bohrungen liegt nicht nur in der Fähigkeit, einfache Löcher zu bohren, sondern auch in der Fähigkeit, eine Vielzahl von fortgeschrittenen Operationen durchzuführen, um komplexere Bearbeitungsanforderungen zu erfüllen. Um diese Vielseitigkeit zu verstehen, sollten wir uns die Maschinentypen ansehen, mit denen CNC-Bohrungen durchgeführt werden können.

-

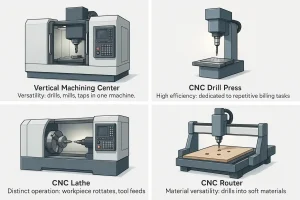

-

Bearbeitungszentrum Ein Bearbeitungszentrum ist die am häufigsten eingesetzte Maschine für CNC-Bohrungen. Es handelt sich um ein vielseitiges Mehrzweckwerkzeug, das nicht nur Löcher bohrt, sondern auch fräst, Gewinde schneidet und andere komplexe Arbeiten ausführt. Diese Maschinen sind häufig mit einem automatischen Werkzeugwechsler ausgestattet, der es ihnen ermöglicht, mehrere Arbeitsgänge in einer einzigen Aufspannung auszuführen, was sie zu einem Eckpfeiler der modernen Fertigung macht.

-

CNC-Bohrmaschine Dies ist eine speziellere Maschine, die in erster Linie zum Bohren konzipiert ist. Im Vergleich zu einem Bearbeitungszentrum ist ihre Struktur einfacher und sie führt in der Regel nur Schneidbewegungen entlang der Z-Achse aus. Obwohl sie weniger vielseitig ist, ist sie hocheffizient für hochvolumige, sich wiederholende Bohraufgaben.

-

CNC-Drehmaschine Der Hauptzweck einer CNC-Drehmaschine ist das Drehen, aber viele sind auch zum Bohren geeignet. Eine Besonderheit beim Bohren auf einer Drehmaschine ist, dass sich das Werkstück dreht, während der Bohrer in der Regel stationär bleibt, was einen grundlegend anderen Vorgang darstellt als bei einem Bearbeitungszentrum.

-

CNC-Fräse CNC-Oberfräsen werden hauptsächlich zum Schneiden und Schnitzen von weichen Materialien wie Holz und Kunststoff verwendet. Sie können jedoch auch Bohrungen vornehmen, wenn der entsprechende Bohrer eingesetzt wird. Für Präzisionsbohrungen in Metall sind sie im Allgemeinen nicht geeignet.

-

CNC-Fräsen und CNC-Bohren: Eine grundlegende Unterscheidung

CNC-Fräsen und CNC-Bohren sind beides Arten der CNC-Bearbeitung, aber sie sind sehr unterschiedliche Verfahren. Um das richtige Werkzeug und die richtige Methode für eine Aufgabe auszuwählen, müssen Sie ihre Unterschiede kennen.

Funktion und Zweck

Der Hauptzweck des CNC-Bohrens besteht darin, zylindrische Löcher in einem Werkstück zu erzeugen. Im Gegensatz dazu ist das CNC-Fräsen ein vielseitigeres Verfahren. Beim Fräsen wird Material abgetragen, indem ein Werkzeug entlang mehrerer Achsen bewegt wird, um verschiedene Formen, Ebenen, Schlitze und 3D-Oberflächen zu erzeugen. Einfach ausgedrückt: Beim Bohren werden Löcher gebohrt, während beim Fräsen Formen hergestellt werden.

Werkzeugbau

Beim CNC-Bohren werden hauptsächlich Bohrer wie Spiral- oder Zentrierbohrer verwendet. Diese Werkzeuge sind für das axiale Schneiden zur Herstellung von Löchern ausgelegt. Beim CNC-Fräsen hingegen wird eine Vielzahl von Schaftfräsern verwendet, wie z. B. Fräser mit flachem Schaft, Kugelfräser und Planfräser, die mit ihren Seiten- oder Unterkanten schneiden können.

Werkzeugbewegung

Die CNC-Bohrbewegung ist relativ einfach. Das Werkzeug bewegt sich in einer geraden Linie entlang einer einzigen Achse (in der Regel der Z-Achse). Das CNC-Fräsen ist viel komplexer. Das Werkzeug bewegt sich gleichzeitig entlang mehrerer Achsen (X, Y und Z), um komplexe Formen zu erzielen.

Trotz ihrer Unterschiede können moderne CNC-Maschinen, insbesondere Bearbeitungszentren, sowohl Bohr- als auch Fräsarbeiten ausführen und bieten somit eine große Flexibilität.

Vorteile des CNC-Bohrens

Hier ist die englische Version des Abschnitts "Vorteile des CNC-Bohrens", formatiert mit klaren Überschriften für jeden Vorteil.

Hohe Präzision und Konsistenz

Einer der wichtigsten Vorteile des CNC-Bohrens ist seine außergewöhnliche Genauigkeit. Sie arbeitet auf der Grundlage eines Computerprogramms mit einem digitalen Bauplan, wodurch menschliche Fehler praktisch ausgeschlossen sind. Dadurch können Löcher mit einer Positions- und Tiefenkontrolle im Mikrometerbereich hergestellt werden. Bei Anwendungen, die strenge Toleranzen erfordern, wie z. B. in der Luft- und Raumfahrt oder in der Medizintechnik, ist diese Konsistenz nicht verhandelbar, da sie sicherstellt, dass jedes Teil in einer Produktionsserie identisch und perfekt ausgerichtet ist.

Hohe Effizienz und Automatisierung

CNC-Bohren ist ein hocheffizientes und automatisiertes Verfahren, das die Produktionszeit drastisch verkürzt. Sobald eine Maschine programmiert ist, kann sie kontinuierlich mit minimaler Überwachung laufen. Funktionen wie automatische Werkzeugwechsler ermöglichen es einer einzigen Maschine, mehrere Arbeitsgänge ohne manuelle Eingriffe auszuführen, z. B. den Wechsel von einem Standardbohrer zu einem Gewindebohrer für das Gewindeschneiden. Diese Automatisierung minimiert die Einrichtungszeit und die Arbeitskosten, was zu schnelleren Durchlaufzeiten bei großvolumigen Projekten führt.

Fähigkeit zur Bearbeitung komplexer Löcher

Im Gegensatz zu manuellen Methoden, die auf gerade, vertikale Löcher beschränkt sind, kann die CNC-Technologie eine Vielzahl komplexer Bohraufgaben bewältigen. Mit mehrachsigen Maschinen ist es möglich, Löcher in präzisen Winkeln zu bohren, tiefe Löcher zu bohren, die eine häufige Spanabfuhr erfordern (Tieflochbohren), und sogar nicht kreisförmige Löcher zu bearbeiten. Diese Vielseitigkeit gibt Herstellern die Flexibilität, komplexe, innovative Komponenten zu entwerfen und zu produzieren, die mit konventionellen Werkzeugen unmöglich wären.

CNC-Bohranwendungen

Die einzigartige Präzision und Effizienz des CNC-Bohrens machen es zu einer unverzichtbaren Technologie in einer Vielzahl von Branchen, in denen Genauigkeit von größter Bedeutung ist.

Luft- und Raumfahrt

In der Luft- und Raumfahrtindustrie sind Sicherheit und Zuverlässigkeit nicht verhandelbar. Die Hersteller verwenden CNC-Bohrungen, um präzise Löcher in Flugzeugrümpfen, Triebwerkskomponenten und Fahrwerken herzustellen. Diese Löcher müssen extrem enge Toleranzen einhalten, um sicherzustellen, dass die Teile perfekt zusammenpassen und immensen Belastungen und Druck standhalten.

Medizinische Geräte

Bei medizinischen Geräten hängen die Biokompatibilität und Funktionalität der Teile von ihrer Präzision ab. Beim CNC-Bohren werden Knochenschrauben, chirurgische Instrumente und implantierbare Geräte hergestellt. Mit diesem Verfahren werden winzige, gratfreie Löcher in Materialien wie Titan und Edelstahl hergestellt, was für die Sicherheit und den Erfolg dieser Produkte entscheidend ist.

Elektronik

Die Elektronikbranche ist bei der Herstellung von Leiterplatten (PCB) auf CNC-Bohrungen angewiesen. Durch Hochgeschwindigkeits-Mikrobohren werden Tausende von winzigen, präzisen Löchern in einer einzigen Leiterplatte erzeugt. Dies ermöglicht den Fluss von elektrischen Signalen und gewährleistet die Funktionalität und Zuverlässigkeit von Produkten, die von Smartphones bis zu komplexen Computersystemen reichen.

Andere Präzisionsfelder

Neben diesen großen Industriezweigen ist das CNC-Bohren auch in vielen anderen Bereichen von grundlegender Bedeutung. In der Automobilindustrie wird sie für Motorblöcke und Getriebekomponenten verwendet. Im Energiesektor werden Teile für Turbinen sowie Öl- und Gasanlagen gebohrt. Sie hilft auch im Werkzeug- und Formenbau bei der Herstellung hochpräziser Formen und Vorrichtungen.

Wartung und Fehlersuche

Dieser Abschnitt zielt darauf ab, Ihre CNC-Bohrprobleme zu lösen. Wir analysieren die Ursachen für häufige Probleme und bieten sofort anwendbare Lösungen.

Wie kann man eine Überhitzung des Bohrers verhindern?

Die Überhitzung von Bohrern ist ein häufiges Problem beim CNC-Bohren, da sie den Werkzeugverschleiß beschleunigen und die Qualität der Bohrungen beeinträchtigen kann. Um dieses Problem zu lösen, ist ein mehrstufiger Ansatz erforderlich. Überprüfen Sie zunächst Ihr Programm, um sicherzustellen, dass die Spindeldrehzahl und die Vorschubgeschwindigkeit für das Werkstückmaterial und den Bohrertyp geeignet sind. Schließlich erzeugt eine zu hohe Spindeldrehzahl bei einigen Werkstoffen übermäßige Hitze. Darüber hinaus spielt das Kühlmittel beim CNC-Bohren eine wichtige Rolle. Es leitet die Schneidewärme effektiv ab, schmiert das Werkzeug und hilft beim Abtransport der Späne. Vergewissern Sie sich daher, dass Ihr Kühlsystem ordnungsgemäß funktioniert und dass das Kühlmittel direkt in die Schneidzone geleitet wird. Außerdem ist die Auswahl eines für das Material geeigneten Bohrers entscheidend. Bei der Bearbeitung harter Materialien ist ein Hartmetallbohrer beispielsweise hitzebeständiger und langlebiger als ein herkömmlicher Schnellstahlbohrer. Schließlich erfordert ein stumpfer Bohrer mehr Kraft zum Schneiden, was wiederum mehr Wärme erzeugt. Folglich ist die regelmäßige Überprüfung und der Austausch abgenutzter Bohrer die einfachste Methode, um Überhitzung zu vermeiden und eine gleichbleibende Qualität zu gewährleisten.

Wie kann man die Genauigkeit von CNC-Bohrern sicherstellen?

Das wichtigste Verkaufsargument für CNC-Bohrungen ist ihre hohe Präzision, aber diese Genauigkeit kann ohne ein angemessenes Management beeinträchtigt werden. Um sicherzustellen, dass jede Bohrung genau ist, sollten Sie sich auf diese Schlüsselpraktiken konzentrieren. Beginnen Sie mit dem Anbohren. Bevor Sie einen Standardbohrer einsetzen, verwenden Sie einen Zentrierbohrer, um einen präzisen Startpunkt zu schaffen. Dadurch wird verhindert, dass der Bohrer beim Einsetzen "wandert", was der einfachste Weg ist, um eine genaue Platzierung der Bohrung zu gewährleisten. Darüber hinaus müssen selbst die modernsten CNC-Maschinen regelmäßig kalibriert werden, um die Präzision ihrer Bewegungssysteme zu gewährleisten. Dazu gehört die Überprüfung der Parallelität der Achsen und des Rundlaufs der Spindel. Außerdem ist der Rundlauf des Bohrers ein entscheidender Faktor für die Genauigkeit. Die Verwendung hochwertiger ER-Spannzangen oder hydraulischer Werkzeughalter kann den Rundlauf effektiv reduzieren und den Bohrer bei seiner Drehung zentriert halten. Zu guter Letzt müssen Sie das Werkstück richtig befestigen. Stellen Sie sicher, dass es fest im Schraubstock oder in der Vorrichtung eingespannt ist und sich nicht bewegt oder vibriert. Schließlich kann jede noch so kleine Bewegung zu einer Abweichung der Lochposition oder einem ungenauen Durchmesser führen.

Schlussfolgerung

CNC-Bohren ist mehr als nur ein einfaches Fertigungsverfahren; es ist ein Eckpfeiler der modernen Präzisionsfertigung. Durch die präzise Steuerung von Computerprogrammen wird ein unvergleichliches Maß an Genauigkeit, Effizienz und Konsistenz erreicht, das mit herkömmlichen Methoden nicht möglich ist, was es in so wichtigen Bereichen wie Luft- und Raumfahrt, Medizin und Elektronik unverzichtbar macht.

Das Verständnis für die Funktionsweise des CNC-Bohrens, die Beherrschung der Eigenschaften verschiedener Bohrer und Materialien und das Wissen um die Behebung gängiger Probleme sind für Profis und Enthusiasten gleichermaßen wichtig. Durch ständiges Lernen und Üben können Sie diese leistungsstarke Technologie voll ausschöpfen, um Entwürfe in die Realität umzusetzen und hochwertige, präzise Komponenten zu fertigen.

Aufruf zum Handeln: Wenn Sie Fragen zum CNC-Bohren haben oder ein Projekt benötigen, wenden Sie sich bitte an zögern Sie nicht, uns zu kontaktieren. Unser Expertenteam bietet Ihnen professionelle Lösungen und technischen Support, um Ihnen zum Erfolg zu verhelfen.