CNC-Bearbeitung, kurz für Computer Numerical Control machining, ist ein Fertigungsverfahren, bei dem computergesteuerte Steuerungen und Präzisionsschneidwerkzeuge eingesetzt werden, um Material von einem festen Werkstück zu entfernen. Bei diesem Verfahren werden digitale Entwürfe in physische Teile umgewandelt, indem Werkzeugbewegungen entlang mehrerer Achsen - in der Regel X, Y und Z - auf der Grundlage vorprogrammierter Anweisungen automatisiert werden.

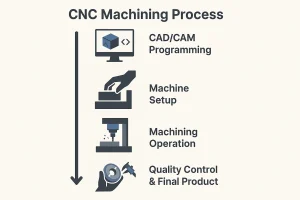

Wie funktioniert die CNC-Bearbeitung?

1. Digitaler Entwurf und Programmierung

Der CNC-Prozess beginnt mit einem digitalen Bauplan. Ein Ingenieur erstellt zunächst ein 3D-Modell des Teils mit CAD (Computer-Aided Design) Software. Dieser digitale Entwurf wird dann in die CAM (Computer-Aided Manufacturing)-Software, die die Daten in maschinenlesbare G-Code. Dieser G-Code enthält alle Anweisungen, die erforderlich sind, um die Bewegungen, Werkzeugwege, Geschwindigkeiten und Schnitttiefen der Maschine zu steuern.

2. Einstellung der Maschine

Bevor die Bearbeitung beginnt, befestigt ein Bediener das ausgewählte Rohmaterial - häufig einen Block aus Metall oder Kunststoff - auf dem Arbeitstisch der CNC-Maschine. Gleichzeitig werden die erforderlichen Schneidwerkzeuge in die Spindel geladen, damit die Maschine bereit ist, die G-Code-Anweisungen auszuführen.

3. Bearbeitungsverfahren

Sobald das Programm geladen ist, arbeitet die CNC-Maschine selbstständig. Die Spindel dreht das Schneidwerkzeug mit hoher Geschwindigkeit und trägt das Material präzise Schicht für Schicht ab, während sie dem programmierten Weg des G-Codes folgt. Je nach Komplexität des Werkstücks kann die Maschine automatisch das Werkzeug wechseln oder mehrachsige Bewegungen ausführen, um alle erforderlichen Oberflächen und Geometrien zu erreichen.

4. Qualitätskontrolle und Endprodukt

Während des gesamten Prozesses überwacht ein geschlossener Regelkreis den Vorgang. Sensoren liefern kontinuierlich Rückmeldungen, um sicherzustellen, dass die Position und die Schnittgenauigkeit des Werkzeugs perfekt mit den programmierten Anweisungen übereinstimmen. Das Endergebnis ist ein hochpräzises fertiges Bauteil, das dem ursprünglichen digitalen Entwurf entspricht.

Die wichtigsten Vorteile der CNC-Bearbeitung

Die CNC-Bearbeitung bietet eine Vielzahl von Vorteilen, die sie zu einer bevorzugten Lösung für die moderne Fertigung machen.

Präzision und Genauigkeit

CNC-Maschinen können extrem enge Toleranzen erreichen - oft innerhalb von ±0,01 mm - und sind daher ideal für Bauteile, die genaue Spezifikationen erfordern. Diese hohe Genauigkeit gewährleistet gleichbleibende Qualität bei großen Produktionsserien.

Flexibilität

CNC-Maschinen können eine Vielzahl von Materialien verarbeiten, darunter Aluminium, Edelstahl, Messing, Titan und verschiedene Kunststoffe. Sie sind in der Lage, sowohl einfache als auch komplexe Teile zu fertigen, von einfachen Halterungen bis hin zu komplizierten Komponenten für die Luft- und Raumfahrt, und das alles, ohne dass spezielle Werkzeuge benötigt werden.

Geschwindigkeit und Reproduzierbarkeit

Sobald ein Programm erstellt ist, können CNC-Maschinen identische Teile schnell und mit minimalen Abweichungen produzieren, was menschliche Fehler und Arbeitskosten reduziert.

Einfache Modifizierung und Skalierbarkeit

Die digitale Natur der CNC-Technik ermöglicht einfache Änderungen, schnelles Prototyping und nahtlose Skalierbarkeit von Einzelstücken bis hin zur Großserienfertigung.

Diese Vorteile machen die CNC-Bearbeitung zu einer effizienten, kosteneffektiven und zuverlässigen Wahl für Hersteller, die hochwertige Teile mit minimaler Vorlaufzeit benötigen.

Wichtigste CNC-Prozesse

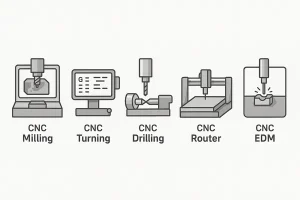

Der Kern der CNC-Bearbeitung liegt in der flexiblen Anwendung verschiedener Zerspanungsverfahren, die jeweils auf einen bestimmten Maschinentyp abgestimmt sind, um unterschiedliche Fertigungsaufgaben zu erfüllen.

Fräsen

Dies ist eines der gängigsten CNC-Verfahren. Dabei wird ein rotierendes Schneidwerkzeug verwendet, um Material von einem feststehenden Werkstück abzutragen, wodurch ebene Flächen, Schlitze, Löcher und komplexe 3D-Konturen entstehen. CNC-Fräsmaschinen (z. B. 3- oder 5-Achsen-Fräsen) sind die Geräte, die zur Durchführung dieses Prozesses verwendet werden.

Wenden

Im Gegensatz zum Fräsen bewegt sich beim Drehen ein stationäres Schneidwerkzeug entlang der Oberfläche eines Werkstücks, das sich mit hoher Geschwindigkeit dreht. Dieses Verfahren wird speziell für die Herstellung von Teilen mit perfekten zylindrischen, konischen oder gewindeförmigen Merkmalen verwendet. CNC-Drehmaschinen (oder Drehzentren) sind die Werkzeuge, mit denen dieser Prozess durchgeführt wird.

Bohren

Wie der Name schon sagt, handelt es sich um die Herstellung präziser Löcher in einem Werkstück. CNC-Bohrmaschinen können automatisch Bohren, Reiben, Gewindeschneiden und andere Operationen durchführen und dabei die Genauigkeit der Lochpositionen und -tiefen gewährleisten.

Elektrische Funkenerosion (EDM)

Dieses einzigartige Verfahren nutzt elektrische Funken, um leitende Materialien zu erodieren. Es eignet sich besonders gut für die Bearbeitung extrem harter Metalle, die mit herkömmlichen Werkzeugen nur schwer zu bearbeiten sind, oder für die Herstellung komplizierter Innengeometrien.

Um die Grundlagen der modernen Präzisionsfertigung zu verstehen, muss man wissen, wie diese Prozesse mit den verschiedenen Arten von CNC-Maschinen funktionieren. Zusammen bilden sie die leistungsstarken Fähigkeiten der CNC-Bearbeitung, die digitale Entwürfe in hochpräzise physische Produkte in der realen Welt umwandelt.

Arten von CNC-Maschinen

Die CNC-Bearbeitung umfasst eine Vielzahl von Maschinentypen, die jeweils auf spezifische Fertigungsaufgaben zugeschnitten sind. Ein Verständnis der Hauptkategorien kann Ingenieuren und Käufern helfen, die richtige Ausrüstung für ihre Bedürfnisse auszuwählen.

Klassifizierung nach Typ

Auf der Grundlage ihrer Hauptfunktion und des Bearbeitungsprozesses können CNC-Maschinen in die folgenden Kategorien unterteilt werden:

CNC-Fräsen Maschinen

Diese Maschinen verwenden ein mit hoher Geschwindigkeit rotierendes Werkzeug, um Material von einem feststehenden Werkstück zu entfernen. Sie sind ideal für die Herstellung von flachen Oberflächen, Nuten, Löchern und komplexen 3D-Konturen.

CNC-Drehmaschinen (Wenden Zentren)

Im Gegensatz zu Fräsmaschinen wird bei Drehmaschinen das Werkstück mit hoher Geschwindigkeit gedreht, während sich ein stationäres Werkzeug entlang der Oberfläche bewegt, um Material zu entfernen. Dieser Maschinentyp ist die erste Wahl für die Herstellung aller Arten von zylindrischen Teilen, wie Wellen, Buchsen und Gewindeteile, und ist für seine außergewöhnliche Symmetrie und Oberflächengüte bekannt.

CNC-Bohrmaschinen

Diese Maschinen sind speziell für die Herstellung präziser Bohrungen ausgelegt. Eine CNC-Bohrmaschine kann eine Vielzahl von Operationen in einer einzigen Aufspannung durchführen, einschließlich Bohren, Gewindeschneiden und Reiben, was eine extreme Genauigkeit der Lochpositionen und -tiefen gewährleistet.

CNC-Fräser

Oberfräsen werden vor allem für die Bearbeitung weicherer Materialien wie Kunststoff, Holz und Verbundwerkstoffe eingesetzt. Sie sind für ihre Geschwindigkeit und Effizienz bekannt und werden häufig bei der Herstellung von Schildern, Möbeln und Prototypen eingesetzt.

CNC-Elektroerosionsmaschinen (EDM)

Dabei handelt es sich um ein nicht-traditionelles Bearbeitungsverfahren, bei dem elektrische Funken zum Erodieren leitfähiger Materialien verwendet werden. Funkenerosionsmaschinen eignen sich besonders für die Bearbeitung extrem harter Metalle oder für die Herstellung komplexer Innenformen, die mit herkömmlichen Werkzeugen nur schwer zu realisieren sind.

Die wichtigsten Arten von CNC-Maschinen wie Fräsen, Drehen, Bohren und Erodieren.

Die Leistungsfähigkeit von Maschinen verstehen: Klassifizierung nach Achsen

Neben der Klassifizierung nach Maschinentyp werden CNC-Maschinen häufig auch nach der Anzahl der Bewegungsachsen eingeteilt, die sie gleichzeitig steuern können. Dies bestimmt direkt die Komplexität und Effizienz der Teile, die sie bearbeiten können.

3-Achsen-Maschinen

Dies ist der einfachste Typ, der sich entlang der kartesischen X-, Y- und Z-Achsen bewegen kann. Er eignet sich für die Bearbeitung von flachen Oberflächen, 2D-Konturen und einfachen 3D-Formen.

4-Achsen-Maschinen

Diese ergänzen die 3-Achsen-Einrichtung um eine Drehachse (normalerweise A oder B). Dadurch kann die Maschine die Seiten eines Teils ohne erneute Aufspannung bearbeiten, was sie ideal für komplexe asymmetrische Teile macht.

5-Achsen Maschinen

Mit zwei Drehachsen (in der Regel A und C oder B und C) kann das Schneidwerkzeug das Werkstück aus fast jedem Winkel anfahren. Dadurch können alle Bearbeitungen in einer einzigen Aufspannung durchgeführt werden, was die Effizienz und Präzision erheblich verbessert. Sie sind unverzichtbar für die Herstellung komplexer Teile wie Rotorblätter für die Luft- und Raumfahrt und medizinische Geräte.

Dieses Klassifizierungssystem ermöglicht es Einkäufern und Ingenieuren, die richtige Ausrüstung für die Komplexität und das Budget ihres Projekts auszuwählen.

Gängige Materialien für die CNC-Bearbeitung

Eine der wichtigsten Stärken der CNC-Bearbeitung liegt in der großen Materialkompatibilität. Von Leichtmetallen bis hin zu Hochleistungspolymeren können CNC-Maschinen eine Vielzahl von Materialien bearbeiten, die den unterschiedlichsten technischen und funktionalen Anforderungen entsprechen.

Metalle

Metalle werden aufgrund ihrer ausgezeichneten Festigkeit, Haltbarkeit und Wärmeleitfähigkeit häufig für die CNC-Bearbeitung verwendet.

-

Aluminium

Hochgradig zerspanbar, leicht und korrosionsbeständig. Wird häufig in der Luft- und Raumfahrt, im Automobilbau und in der Elektronik eingesetzt.

-

Rostfreier Stahl

Bietet eine hervorragende Festigkeit, Verschleißfestigkeit und Korrosionsbeständigkeit und eignet sich daher für medizinische Geräte und Strukturbauteile.

-

Messing

Messing ist bekannt für seine glatte Oberfläche und geringe Reibung und wird häufig für Ventile, Armaturen und dekorative Teile verwendet.

-

Titan

Titan ist stabil, leicht und biokompatibel und wird trotz seiner höheren Bearbeitungsschwierigkeiten in der Luft- und Raumfahrt sowie in der medizinischen Industrie bevorzugt eingesetzt.

Kunststoffe

Kunststoffe werden aufgrund ihres geringen Gewichts, ihrer Korrosionsbeständigkeit, ihrer elektrischen Isolierung und ihrer wirtschaftlichen Vorteile häufig für die CNC-Bearbeitung verschiedener Funktions- und Prototypenteile verwendet.

-

ABS

Leicht und stoßfest, ideal für Schränke und Gehäuse.

-

Nylon

Bietet gute Verschleißfestigkeit und Flexibilität und wird häufig für Zahnräder und Buchsen verwendet.

-

POM (Delrin)

Es hat eine ausgezeichnete Dimensionsstabilität und geringe Reibung und wird häufig für mechanische Komponenten verwendet.

-

PEEK

Ein Hochleistungsthermoplast mit ausgezeichneter thermischer und chemischer Beständigkeit, der in der Luft- und Raumfahrt sowie in medizinischen Teilen verwendet wird.

Überblick über die in der CNC-Bearbeitung verwendeten Materialien - sowohl Metalle als auch Kunststoffe.

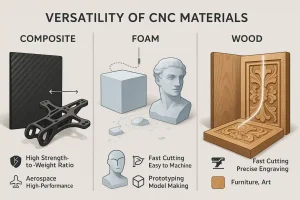

Verbundwerkstoffe, Schaumstoffe und Holz

Neben Metallen und Kunststoffen ist die CNC-Bearbeitung auch bei den folgenden Materialien weit verbreitet, um die spezifischen Anforderungen bestimmter Branchen und Anwendungen zu erfüllen:

-

Verbundwerkstoffe: Materialien wie Karbonfasern und Glasfasern. Sie bieten ein extrem gutes Verhältnis zwischen Festigkeit und Gewicht und sind daher die ideale Wahl für die Luft- und Raumfahrt sowie für Hochleistungssportgeräte.

-

Schaumstoffe: Dazu gehören Polyurethan- und Strukturschaumstoffe. Sie sind leicht und einfach zu bearbeiten und werden häufig für Rapid Prototyping, Modellbau und Gussformen verwendet.

-

Holz: Von Harthölzern bis hin zu Sperrholz können CNC-Fräsen schnell und präzise Holz schneiden und gravieren, was in der Möbelherstellung, bei Kunstwerken und Architekturmodellen weit verbreitet ist.

Die Wahl des Materials hängt von Faktoren wie mechanischen Eigenschaften, Umweltbedingungen, Toleranzanforderungen und Kosten ab. Die Fähigkeit der CNC-Bearbeitung, mit einem so breiten Materialspektrum zu arbeiten, macht sie sowohl für Prototypen als auch für Komponenten in der Produktionsphase in allen Branchen geeignet.

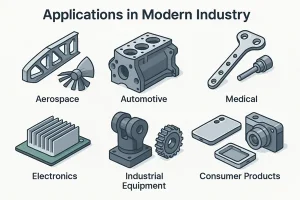

Anwendungen in der modernen Industrie

Die CNC-Bearbeitung spielt aufgrund ihrer Präzision, Vielseitigkeit und Skalierbarkeit in einer Vielzahl von Branchen eine wichtige Rolle. Von stark regulierten Sektoren bis hin zur allgemeinen Fertigung unterstützt die CNC-Technologie sowohl das Prototyping als auch die Großserienfertigung wichtiger Komponenten.

Luft- und Raumfahrt

Flugzeugteile erfordern außergewöhnliche Genauigkeit und Materialeigenschaften. Die CNC-Bearbeitung wird zur Herstellung von strukturellen Halterungen, Turbinenkomponenten, Gehäusen und sogar leichten Aluminium-Flugzeugteilen mit engen Toleranzen und hoher Oberflächenqualität eingesetzt.

Automobilindustrie

Die CNC-Bearbeitung unterstützt sowohl das Prototyping als auch die Produktion von Motorteilen, Getriebegehäusen, Aufhängungskomponenten und Armaturenbrettstrukturen. Ihre Fähigkeit, Metalle wie Aluminium und Edelstahl zu bearbeiten, gewährleistet Haltbarkeit und Leistung.

Medizinische Geräte

Aufgrund strenger Sicherheits- und Präzisionsstandards verlässt sich die medizinische Industrie auf die CNC-Bearbeitung von chirurgischen Instrumenten, orthopädischen Implantaten, zahnmedizinischen Komponenten und Teilen für Diagnosegeräte - häufig aus biokompatiblen Materialien wie Titan oder PEEK.

Elektronik

CNC-Maschinen fertigen Gehäuse, Anschlüsse und Kühlkörper aus Aluminium oder Kunststoff und sorgen für exakte Passgenauigkeit und optimale thermische Leistung in kompakten elektronischen Geräten.

Industrielle Ausrüstung

Von kundenspezifischen Zahnrädern bis hin zu Maschinengestellen und Roboterarmen werden durch CNC-Bearbeitung langlebige, zuverlässige Komponenten hergestellt, die den sich wiederholenden Bewegungen und Belastungen in Fertigungsumgebungen standhalten.

Diese Anwendungen zeigen die Anpassungsfähigkeit der CNC-Bearbeitung sowohl an komplexe als auch an hochvolumige Teileanforderungen und machen sie zu einem Eckpfeiler der modernen industriellen Produktion.

Visuelle Zusammenfassung typischer CNC-gefertigter Teile, die in modernen Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik verwendet werden.

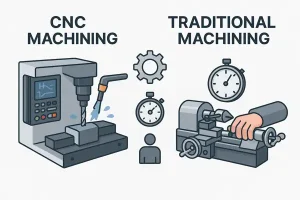

CNC-Bearbeitung vs. traditionelle Bearbeitung

Das Verständnis des Unterschieds zwischen CNC-Bearbeitung und traditioneller manueller Bearbeitung ist entscheidend für die richtigen Fertigungsentscheidungen. Während beide Methoden Materialien zu funktionalen Teilen formen, liegt der Hauptunterschied in ihrer Grad der Automatisierung und Kontrolle.

Bei der traditionellen Zerspanung ist ausschließlich ein erfahrener Bediener erforderlich, der die Schneidwerkzeuge manuell führt und jede Bewegung der Maschine steuert. Dies ist ein praktischer, körperlich anspruchsvoller Prozess, der von der Erfahrung und Geschicklichkeit des Bedieners abhängt. Infolgedessen kann es zu menschlichen Fehlern kommen und ist bei mehreren Teilen weniger konsistent.

Im Gegensatz dazu, CNC-Bearbeitung ist ein vollautomatischer Prozess. Sobald der digitale Entwurf programmiert ist, übernimmt der Computer die Arbeit. Er steuert die Bewegungen, Werkzeugwege und Geschwindigkeiten der Maschine präzise und ohne menschliches Zutun. Diese Automatisierung gewährleistet ein Niveau von Präzision, Wiederholbarkeit und Effizienz die mit manuellen Methoden einfach nicht zu erreichen sind.

Die wichtigsten Unterschiede auf einen Blick

| Merkmal | CNC-Bearbeitung | Traditionelle Zerspanung |

| Kontrolle | Computergesteuert | Manuell, menschengesteuert |

| Präzision | Sehr hoch, konsistent | Variiert mit den Fähigkeiten des Bedieners |

| Geschwindigkeit | Schnell, besonders bei komplexen Teilen | Langsamer, arbeitsintensiv |

| Komplexität | Hervorragend geeignet für komplizierte Geometrien | Begrenzt auf einfachere Formen |

| Reproduzierbarkeit | Hohe, identische Teile | Gering, anfällig für Schwankungen |

| Arbeit | Weniger arbeitsintensiv, erfordert Programmierkenntnisse | Sehr arbeitsintensiv, erfordert manuelles Geschick |

Ein visueller Vergleich zwischen CNC-Bearbeitung und manuellen Bearbeitungsprozessen.

Ist die CNC-Bearbeitung ein guter Beruf?

Für alle, die sich für Fertigung, Technik und praktische Arbeit interessieren, CNC-Bearbeitung ist eine ausgezeichnete Berufswahl. Sie verbindet traditionelle Handwerkskunst mit moderner Automatisierung und bietet eine stabile und vielversprechende Karriere.

Einer der größten Vorteile dieses Bereichs ist seine hohe Nachfrage und Stabilität. Im Zuge der fortschreitenden Digitalisierung der Fertigung werden CNC-Bediener und Programmierer in einer Vielzahl von Branchen wie der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie und der Elektronikindustrie dringend gesucht. Dies sorgt für einen beständigen Arbeitsmarkt für diesen Beruf.

Natürlich erfordert dieser Beruf eine Reihe von Schlüsselqualifikationen, darunter Verständnis von Konstruktionsplänen, Bedienung von Software, Behebung von technischen Problemenund eine umfassende Kenntnis von Werkstoffen und Schneidwerkzeugen. Angesichts des technologischen Fortschritts ist die Bereitschaft, sich ständig in neue Software und Maschinenabläufe einzuarbeiten, entscheidend für den Erfolg.

Mit zunehmender Erfahrung und Qualifikation haben sie die Möglichkeit, in besser bezahlte Positionen aufzusteigen, z. B. in CNC-Programmierer, Leiter der Qualitätskontrolleoder sogar Werkstattleiterdie einen klaren Weg aufzeigt

Berufsaussichten für CNC-Bearbeiter

Viele Menschen haben Fragen zum Berufsbild des CNC-Maschinisten und konzentrieren sich dabei auf Arbeitsnachfrage, Gehalt und Arbeitsanforderungen.

Arbeitsnachfrage

Die Nachfrage nach CNC-Bearbeitern ist groß. Nach Angaben des U.S. Bureau of Labor Statistics (BLS) wird die Beschäftigung in diesem Bereich bis 2032 voraussichtlich um 2% steigen, was einem Zuwachs von über 365.000 Arbeitsplätzen entspricht. Trotz dieser bescheidenen Wachstumsrate besteht eine erhebliche Qualifikationslücke, da eine große Zahl erfahrener Maschinenbauer kurz vor der Pensionierung steht. Dies schafft beständige Beschäftigungsmöglichkeiten, insbesondere in hochpräzisen Fertigungssektoren wie der Luft- und Raumfahrt und der Medizintechnik, und macht diesen Beruf zu einer stabilen Wahl.

Gehalt und Verdienstmöglichkeiten

Als CNC-Maschinenbediener können Sie ein gutes Einkommen erzielen. Laut BLS-Daten vom Mai 2024 beträgt das durchschnittliche Jahresgehalt für CNC-Maschinenbediener etwa $52.900, während erfahrene CNC-Programmierer im Durchschnitt $69.880 verdienen. Spitzenprogrammierer können sogar über $99.000 jährlich verdienen. Diese Daten zeigen, dass mit zunehmender Erfahrung und Qualifikation ein erhebliches Verdienstpotenzial besteht.

Technische Anforderungen und erforderliche Qualifikationen

CNC ist ein anspruchsvoller Beruf, dessen Herausforderungen jedoch eher technischer als physischer Natur sind. Sie stellt sehr hohe Anforderungen an die Praktiker, die sich in den folgenden Aspekten widerspiegeln:

-

Technische Komplexität: In den Stellenbeschreibungen auf den Websites der Personalvermittler werden von den Bewerbern häufig Fähigkeiten wie die Beherrschung von CAD/CAM-Software zur Umsetzung von Entwürfen in Maschinenprogramme und die Fähigkeit zum Schreiben und Bearbeiten von G- und M-Code verlangt.

-

Hochpräzise Anforderungen: In Bereichen wie der Luft- und Raumfahrt oder der Medizintechnik können die Toleranzen von Teilen bis zu wenigen Mikrometern betragen. Dies erfordert von den Bearbeitern äußerste Konzentration und Liebe zum Detail, da jeder kleine Fehler zu kostspieligem Materialabfall führen kann.

-

Problemlösungskompetenz: Wenn eine Maschine ausfällt oder der Bearbeitungsprozess nicht den Erwartungen entspricht, müssen Maschinenbediener in der Lage sein, Probleme schnell zu diagnostizieren und zu beheben.

Diese spezifischen Qualifikationsanforderungen, die häufig in Stellenausschreibungen zu finden sind, zeigen direkt, dass es sich um eine professionelle Arbeit auf hohem Niveau handelt. Dies ist auch der Grund, warum erfahrene CNC-Fachleute auf dem Markt hoch geschätzt und besser bezahlt werden.

Wie Sie die Kosten für die CNC-Bearbeitung senken können

Die Kosten für die CNC-Bearbeitung sind nicht fix; sie werden weitgehend durch die Konstruktion und die Fertigungsstrategie eines Teils bestimmt. Wenn Sie die Herstellbarkeit bereits in der Entwurfsphase berücksichtigen, können Sie sowohl Zeit als auch Geld sparen.

Vereinfachung von Konstruktion und Toleranzen

Die Komplexität der Konstruktion ist ein wichtiger Kostentreiber. Übermäßig komplexe Geometrien, tiefe und enge Taschen und sehr kleine Innenradien erfordern kleinere Werkzeuge und längere Bearbeitungszeiten. Wenn Sie außerdem nur in funktionskritischen Bereichen enge Toleranzen festlegen, können Sie unnötige Kosten für die Bearbeitung und Qualitätskontrolle vermeiden.

Wählen Sie kosteneffiziente Materialien

Die Materialkosten machen einen erheblichen Teil des Gesamtpreises aus. Die Verwendung von leicht zu bearbeitenden und kostengünstigeren Materialien wie Aluminium 6061 oder Messing ist wesentlich günstiger als die Verwendung von hochfesten Legierungen wie Titan oder Edelstahl. Zu Beginn eines Entwurfs ist es entscheidend, das wirtschaftlichste Material auf der Grundlage der tatsächlichen Leistungsanforderungen des Teils auszuwählen.

Chargengröße berücksichtigen

Die anfänglichen Einrichtungskosten für die CNC-Bearbeitung (einschließlich Programmierung und Vorrichtungen) sind fix. Das bedeutet, dass die Kosten pro Teil umso niedriger sind, je größer die Losgröße ist. Wenn möglich, fassen Sie mehrere Prototypentwürfe in einem einzigen Auftrag zusammen oder erhöhen Sie die Auftragsmenge, um einen besseren Preis zu erzielen.

Unnötige Oberflächenbehandlungen vermeiden

Viele Oberflächenveredelungen, wie Eloxieren, Polieren oder Wärmebehandlung, verursachen zusätzliche Kosten und Vorlaufzeiten. Geben Sie diese Oberflächenbehandlungen nur an, wenn sie für die Funktion oder das Aussehen des Teils wirklich erforderlich sind.

Aufstellungen reduzieren

Jedes Mal, wenn ein Teil neu aufgespannt wird, erhöht sich die Rüstzeit und das Fehlerrisiko. Durch eine Optimierung der Konstruktion, die es ermöglicht, das Teil in möglichst wenigen Rüstvorgängen fertigzustellen, können Sie die Effizienz erheblich steigern und die Kosten senken.

Wenn Sie diese Strategien in der Entwurfs- und Planungsphase anwenden, können Sie effektiver mit Ihrem CNC-Bearbeitungspartner zusammenarbeiten, um die Kostenkontrolle zu maximieren, ohne Abstriche bei der Qualität zu machen.

Häufig gestellte Fragen

Warum ist die CNC-Bearbeitung so teuer?

Die hohen Kosten der CNC-Bearbeitung sind in erster Linie auf die teure Ausrüstung, die Software, die Programmierzeit und die Materialkosten zurückzuführen. Obwohl die Anfangsinvestition hoch ist, führen die Präzision und die Effizienz oft zu langfristigen Kosteneinsparungen.

Wie lerne ich CNC-Bearbeitung?

Das Erlernen der CNC-Bearbeitung erfordert in der Regel eine Kombination aus Theorie und Praxis. Sie können mit Kursen an einer Berufs- oder Fachschule beginnen und dann durch Online-Tutorials und die Arbeit in einer echten Werkstatt praktische Erfahrungen sammeln.

Was ist der Unterschied zwischen CNC-Bearbeitung und 3D-Druck?

Bei der CNC-Bearbeitung handelt es sich um ein "subtraktives" Fertigungsverfahren, bei dem Teile durch Schneiden von Material geformt werden. Im Gegensatz dazu ist der 3D-Druck ein "additives" Fertigungsverfahren, bei dem die Teile Schicht für Schicht aufgebaut werden. Sie unterscheiden sich grundlegend in ihren Herstellungsprinzipien, Materialien und Anwendungen.

Schlussfolgerung

Die CNC-Bearbeitung verändert die moderne Fertigung immer mehr, denn sie bietet außergewöhnliche Genauigkeit, Materialvielfalt und Designflexibilität. Von einmaligen Prototypen bis hin zur Großserienfertigung ermöglicht sie es Ingenieuren und Einkäufern, digitale Konzepte schnell und präzise in funktionale Teile umzusetzen.

Wenn Sie die Grundlagen der CNC-Bearbeitung verstehen und wissen, wie Sie den richtigen Partner auswählen, können Sie die Produktion rationalisieren, Kosten senken und die Produktqualität verbessern.

Suchen Sie einen zuverlässigen Partner für die CNC-Bearbeitung? Kontaktieren Sie uns heute um ein Angebot und fachkundige Unterstützung zu erhalten.