Im Bereich der Präzisionsfertigung stehen wir oft vor Herausforderungen, die mit herkömmlichen Zerspanungsmethoden einfach nicht zu bewältigen sind. Die Notwendigkeit, extrem harte Materialien zu bearbeiten, komplexe innere Strukturen zu schaffen und strenge Anforderungen an die Präzision zu erfüllen, hat eine neue Art von Fertigungstechnologie erforderlich gemacht. Um genau diese Probleme zu lösen, Elektrische Funkenerosion (EDM) wurde geboren. Dabei handelt es sich um ein nicht-traditionelles, fortschrittliches Fertigungsverfahren, bei dem präzise gesteuerte elektrische Funken zum Abtragen von Material verwendet werden, wodurch ein Präzisionsniveau erreicht wird, das bei der herkömmlichen mechanischen Bearbeitung unmöglich ist. In diesem Artikel werden die Funktionsprinzipien der Funkenerosion, ihre Haupttypen sowie ihre einzigartigen Vorteile und vielfältigen Anwendungsmöglichkeiten in der modernen Industrie näher erläutert.

Was ist Funkenerosion?

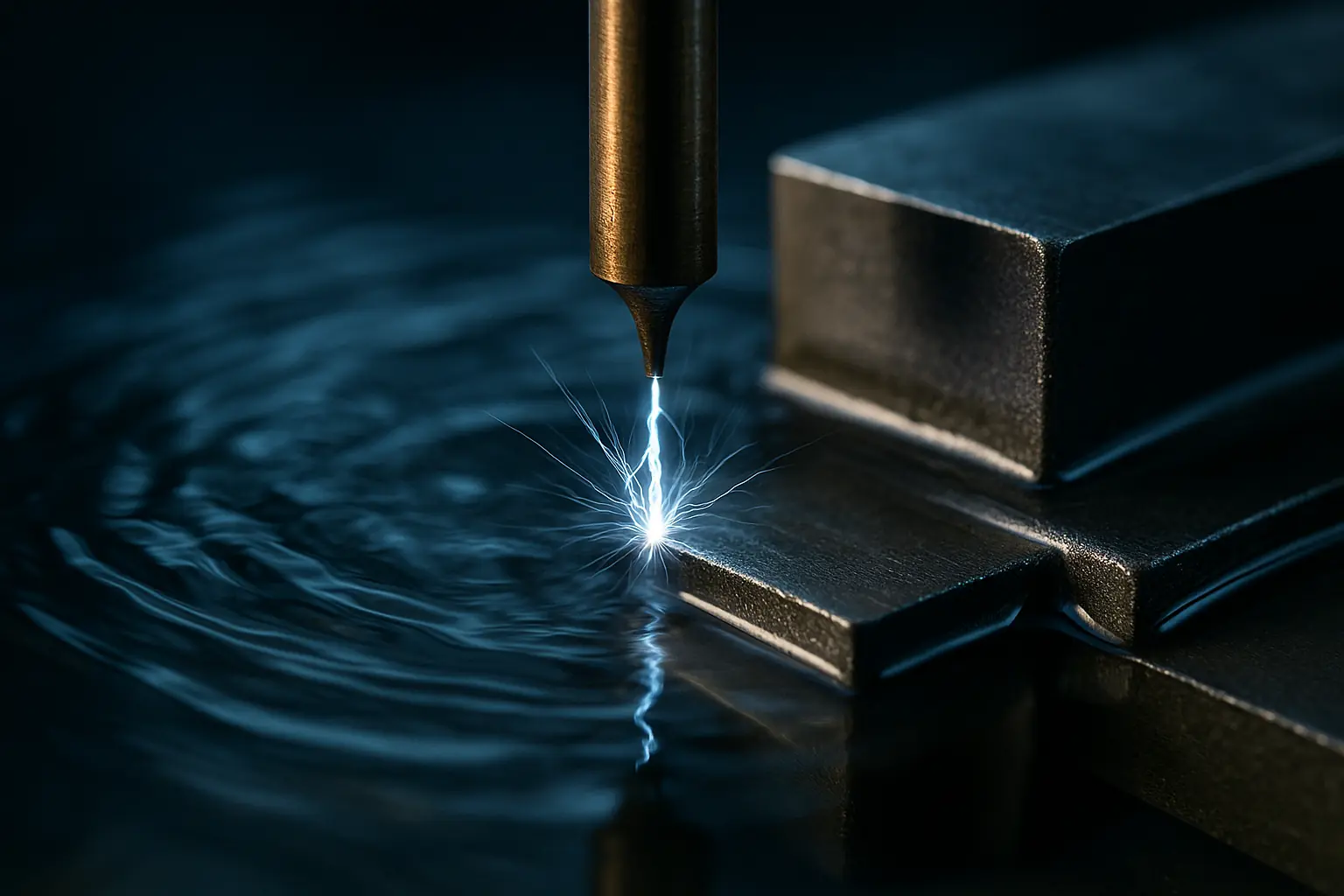

Die Funkenerosion ist ein unkonventionelles Verfahren, bei dem präzise gesteuerte elektrische Funken zum Abtragen von Material verwendet werden. Anstelle von mechanischer Kraft wird dabei leistungsstarke elektrische Energie eingesetzt, wodurch ein unglaubliches Maß an Präzision erreicht wird, ohne dass das Werkstück berührt wird. Diese Technologie hat die Herstellung von harten Materialien und komplexen Teilen völlig verändert.

So funktioniert die Funkenerosion

Das Geheimnis des Electrical Discharge Machining liegt in einem sorgfältig kontrollierten physikalischen Prozess. Bei diesem Verfahren wird das Material in einer Reihe von präzisen Schritten mit Hilfe elektrischer Energie abgetragen:

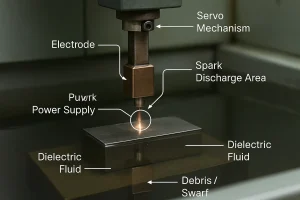

- Vorbereitungsphase: Zunächst werden das Werkstück und die Elektrode in eine dielektrische Flüssigkeit, z. B. deionisiertes Wasser oder Öl, getaucht. Diese Flüssigkeit wirkt vor der Entladung als Isolator und hilft, das Werkstück zu kühlen und geschmolzenes Material während des Prozesses wegzuspülen.

- Entladungsphase: Wenn die Maschine eine hochfrequente Impulsspannung anlegt und der Spalt zwischen der Elektrode und dem Werkstück klein genug ist, ionisiert das Dielektrikum und bildet sofort einen winzigen Plasmakanal zwischen den beiden.

- Materialentfernung: Dieser Plasmakanal erzeugt einen intensiven elektrischen Funken bei Tausenden von Grad. Die starke Energie reicht aus, um einen mikroskopisch kleinen Teil des Materials auf der Oberfläche des Werkstücks zu schmelzen und zu verdampfen.

- Kühlung und Spülung: Nach dem Erlöschen des Funkens verfestigt sich das geschmolzene Material schnell zu winzigen kugelförmigen Partikeln, die dann von der dielektrischen Flüssigkeit weggespült werden. Dieser Vorgang wiederholt sich Hunderttausende Male pro Sekunde, wobei die gewünschte Form präzise herausgearbeitet wird.

Das Wesentliche an diesem Prozess ist berührungslose BearbeitungDadurch werden mechanische Spannungen und Werkzeugverschleiß vermieden, so dass auch extrem harte Materialien bearbeitet werden können, die mit herkömmlichen Methoden nicht zu schneiden sind.

Die Geschichte der Funkenerosionsbearbeitung

Das Prinzip der Funkenerosion (EDM) wurde erstmals 1770 von dem britischen Physiker Joseph Priestley entdeckt. Es dauerte jedoch fast zwei Jahrhunderte, bis die Technologie in der Fertigung eingesetzt wurde. In den 1940er Jahren entdeckten die sowjetischen Wissenschaftler B. und N. Lazarenko bei der Untersuchung des Elektrodenverschleißes unerwartet, dass elektrische Entladungen zum präzisen Abtragen von Material verwendet werden können. Sie erfanden daraufhin die erste praktische Funkenerosionsmaschine und legten damit den Grundstein für die industrielle Nutzung dieser Technologie. Mit dem Aufkommen der computergestützten numerischen Steuerung (CNC) machte die Funkenerosion erhebliche Fortschritte in Bezug auf Genauigkeit und Automatisierung und wurde zu einem unverzichtbaren Bestandteil der modernen Präzisionsfertigung.

Haupttypen der Funkenerosionsbearbeitung

Basierend auf den oben genannten Grundsätzen hat sich die Funkenerosion in verschiedene Haupttypen entwickelt, von denen jeder aufgrund seiner Arbeitsmethode und Werkzeugbestückung einen bestimmten Bearbeitungsbedarf erfüllt.

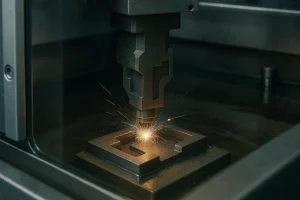

Draht-Elektroerosion

Diese Art von Elektroerosive Bearbeitung verwendet einen sich kontinuierlich bewegenden, extrem dünnen Metalldraht (in der Regel Messing) als Elektrode, der von einem hochentwickelten CNC-System geführt wird. Der Draht wirkt wie eine präzise Säge, die komplizierte zweidimensionale Konturen in das Werkstück schneidet. Draht-Elektroerosion eignet sich besonders gut für die Herstellung von Stanzwerkzeugen, Vorrichtungen und anderen Präzisionsteilen mit komplexen Innenecken und scharfen Winkeln.

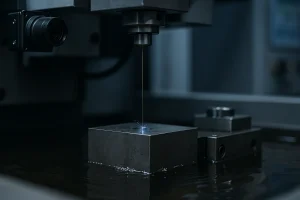

Senkerodieren Elektroerosionsbearbeitung

Auch bekannt als Ram EDMBei dieser Methode wird eine vorbearbeitete Elektrode mit einer bestimmten Form verwendet. Während die Elektrode CNC-gesteuert dem Werkstück zugeführt wird, erodieren die Entladungsfunken kontinuierlich das Werkstück und "formen" die Form der Elektrode genau in das Teil. Dies ist vergleichbar mit einem Bildhauer, der ein Werkzeug benutzt, um einen Abdruck im Stein zu hinterlassen. Senkerodieren Elektroerosionsbearbeitung ist die ideale Wahl für die Herstellung komplexer dreidimensionaler Formen, tiefer Rillen und komplizierter Formhohlräume.

Bohren von Löchern Elektroerosionsbearbeitung

Wie der Name schon sagt, ist diese Elektroerosive Bearbeitung Verfahren dient dem schnellen und effizienten Bohren kleiner, tiefer Löcher in Metallwerkstücke. Es verwendet eine schnell rotierende rohrförmige Elektrode und kann auf einfache Weise gerade, präzise Löcher in schwer zu bearbeitenden Materialien erzeugen. Diese Technologie wird häufig zur Herstellung von Startlöchern für Draht-Elektroerosion oder zur Bearbeitung komplizierter Kühlbohrungen in den Turbinenschaufeln von Flugzeugtriebwerken.

Materialien für die Funkenerosion

Mit der Funkenerosion lässt sich ein breites Spektrum harter und hochfester Werkstoffe problemlos bearbeiten. Da das Arbeitsprinzip jedoch auf elektrischer Energie beruht, ist das Verfahren auf die Bearbeitung von elektrisch leitfähige Materialien.

Bearbeitbare Materialien

-

Verschiedene Stähle: Werkzeugstahl, Formenstahl, rostfreier Stahl, gehärteter Stahl, usw.

-

Hochfeste Legierungen: Nickellegierungen, Kobaltlegierungen, Titanlegierungen, Superlegierungen, usw.

-

Nicht-Eisen-Metalle: Messing, Kupfer, Aluminium, Hartmetall, usw.

-

Besondere Materialien: Graphit, bestimmte leitfähige Keramiken, Verbundwerkstoffe, magnetische Werkstoffe usw.

Materialien, die nicht bearbeitet werden können

-

Die meisten Kunststoffe, Glas, Fasern und nichtleitende Keramiken, usw.

Vorteile der funkenerosiven Bearbeitung

Die einzigartigen Vorteile der Funkenerosion haben sie zu einer unverzichtbaren Technologie in mehreren High-Tech-Industrien gemacht.

- Hohe Präzision und hervorragende Oberflächengüte: Als berührungsloses Verfahren kann die Funkenerosion eine extrem hohe Maßgenauigkeit erreichen und komplizierte innere Merkmale und scharfe Ecken erzeugen, die mit herkömmlichen Methoden unmöglich wären. Dieses Verfahren führt auch zu einer hervorragenden Oberflächengüte, insbesondere bei harten Materialien.

- Fähigkeit zur Bearbeitung harter Materialien: Mit der Funkenerosion können Werkstoffe wie gehärteter Stahl, Wolframkarbid und Titanlegierungen bearbeitet werden, die mit herkömmlichen Schneidverfahren nicht zu bewältigen sind. Da der gesamte Prozess berührungslos abläuft, entstehen keine mechanischen Spannungen, was eine Verformung des Werkstücks und Werkzeugverschleiß verhindert und eine stabile und gleichmäßige Bearbeitung gewährleistet.

- Komplexe Formen: Der berührungslose Charakter des Verfahrens ermöglicht die Herstellung komplizierter innerer Merkmale und scharfer Ecken, die mit herkömmlichen Methoden nicht möglich sind.

Nachteile der funkenerosiven Bearbeitung

- Langsame Bearbeitungsgeschwindigkeit: Im Vergleich zum herkömmlichen Fräsen oder Drehen ist das Erodieren ein sehr langsamer Prozess, vor allem, wenn eine große Menge an Material abgetragen werden muss.

- Hoher Energieverbrauch: Das EDM-Verfahren erfordert eine erhebliche Menge an elektrischer Energie, was die Produktionskosten direkt erhöht.

- Materielle Beschränkungen: Da dieses Verfahren auf elektrischen Entladungen beruht, ist es auf die Bearbeitung elektrisch leitender Materialien beschränkt und kann nicht für nichtleitende Materialien wie Keramik oder Kunststoffe verwendet werden.

- Fragen der Oberflächenqualität: EDM kann eine "Neufassung der Schicht" auf der Werkstückoberfläche, d. h. eine Schicht aus geschmolzenem und wieder erstarrtem Material. Dies kann die physikalischen Eigenschaften des Materials beeinträchtigen und zusätzliche Nachbearbeitungen zur Entfernung oder Verbesserung der Oberflächenqualität erforderlich machen.

Anwendungen der funkenerosiven Bearbeitung

- Formen- und Werkzeugbau: Die Funkenerosion wird häufig zur Herstellung von Präzisionsspritzgussformen, Druckgussformen und Stanzwerkzeugen eingesetzt, um die Qualität und Konsistenz des Endprodukts zu gewährleisten.

- Luft- und Raumfahrt: Bei der Herstellung von Flugzeugtriebwerken werden mit Hilfe der Funkenerosion winzige Kühlöffnungen in Turbinenschaufeln hergestellt. Die Präzision dieser Löcher wirkt sich direkt auf die Leistung und Lebensdauer des Motors aus.

- Medizinische Geräte: Dieses Verfahren wird zur Herstellung von hochpräzisen chirurgischen Miniaturwerkzeugen und orthopädischen Implantaten, wie z. B. Titan-Knochenschrauben, verwendet. Die hohe Präzision und die spannungsfreien Bearbeitungseigenschaften sind entscheidend für die Produktsicherheit.

Schlussfolgerung

Elektroerosive Bearbeitung ist mehr als nur eine Fertigungsmethode; sie ist ein Eckpfeiler der modernen Präzisionsfertigung. Durch die präzise Steuerung der elektrischen Energie übertrifft es herkömmliche Verfahren und ermöglicht die Bearbeitung der härtesten Materialien, die Herstellung der komplexesten Formen und die Lieferung einer beispiellosen Genauigkeit und Konsistenz. Mit der Weiterentwicklung der Technologie wird die Funkenerosion eine noch zentralere Rolle bei künftigen industriellen Innovationen spielen und uns helfen, mehr Entwürfe in die Realität umzusetzen.

Wenn Sie Fragen zu dieser leistungsstarken Technologie haben oder besprechen möchten, wie sie für Ihre Projekte von Nutzen sein kann, Sie können uns gerne kontaktieren.