Die Galvanisierung ist eine der gängigsten und effektivsten Methoden der Oberflächenbearbeitung nach der CNC-Bearbeitung. Durch das Aufbringen einer dünnen Metallschicht auf die Oberfläche eines Teils können die Ingenieure dessen Korrosionsbeständigkeit, Verschleißfestigkeit, Leitfähigkeit und Aussehen erheblich verbessern. Im Vergleich zum Eloxieren, Passivieren oder Lackieren bildet die Galvanotechnik eine funktionellere und präziser kontrollierte Metallschicht. Sie spielt eine wichtige Rolle bei der Erzielung sowohl von Leistung als auch von ästhetischer Qualität in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt, dem Formenbau und der Feinmechanik. In den folgenden Abschnitten wird erläutert, was die Galvanotechnik ist, wann sie eingesetzt wird, wie sie funktioniert, ihre wichtigsten Arten, die geeigneten Materialien und die wichtigsten Anwendungen.

Was ist Galvanotechnik?

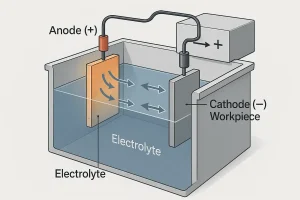

Die Galvanotechnik ist ein kontrollierter elektrochemischer Prozess, bei dem Metallionen in einer Elektrolytlösung auf der Oberfläche eines leitfähigen Werkstücks unter einem externen elektrischen Strom reduziert werden. In einem typischen Aufbau fungiert das Werkstück als Kathode und das zu beschichtende Metall als Anode, die beide in eine Metallsalzlösung eingetaucht sind. Wenn Strom fließt, wandern die Metallionen zur Kathode und bilden eine dichte Metallschicht.

Illustration des Galvanisierungsaufbaus mit Anode, Kathode, Elektrolytbad und Stromrichtung.

Aus diesem Grund wird es "Galvanisieren" genannt: "Elektro" bezieht sich auf den Einsatz von elektrischer Energie zum Antrieb der chemischen Reaktion, während sich "Galvanisieren" auf die Ablagerung einer Metallschicht auf der Oberfläche bezieht. Die daraus resultierende Beschichtung erhöht die Härte, Leitfähigkeit und Korrosionsbeständigkeit und verbessert gleichzeitig das Gesamterscheinungsbild des Bauteils.

Wann wird die Galvanotechnik eingesetzt?

Galvanische Beschichtungen werden eingesetzt, wenn bearbeitete Teile eine verbesserte Korrosionsbeständigkeit, Verschleißfestigkeit oder elektrische Eigenschaften aufweisen müssen. Sie wird in der Regel nach Abschluss aller Bearbeitungs- und Polierschritte als letzte Oberflächenbehandlung vor der Montage durchgeführt.

Häufige Anwendungsfälle sind:

- Korrosionsschutz: Vernickelung oder Verzinkung von Stahl- und Eisenteilen, um Rost und Oxidation zu verhindern.

- Abriebfestigkeit: Hartverchromung von Wellen, Formen und Kolbenstangen zur Erhöhung der Oberflächenhärte.

- Elektrische Verbesserung: Zinn-, Silber- oder Goldbeschichtung von Kupfer- und Messingteilen zur Verbesserung der Leitfähigkeit und Lötbarkeit.

- Dekorative Ausführung: Glanzvernickelung oder Verchromung von Edelstahl- und Aluminiumteilen für ein reflektierendes metallisches Aussehen.

Die Galvanisierung ist ideal für Bauteile, die in feuchten, korrosiven oder reibungsintensiven Umgebungen eingesetzt werden. Sie bietet einen dauerhaften Schutz und ein edles optisches Finish, ohne die Maßgenauigkeit zu beeinträchtigen.

Wie wird galvanisiert?

Der Galvanisierungsprozess umfasst im Allgemeinen drei Stufen: Vorbehandlung, galvanische Abscheidung und Nachbehandlung. Jede Stufe wirkt sich direkt auf die Haftung der Beschichtung, die Oberflächenqualität und die langfristige Haltbarkeit aus.

Vor-Behandlung

Vor der Beschichtung muss das Teil gründlich gereinigt und aktiviert werden. Dazu gehören Entfettung, saures Beizen und Oxidentfernung. Ein verbleibender Öl- oder Oxidfilm kann zu Blasenbildung oder Abblättern führen. Eine ordnungsgemäße Vorbehandlung gewährleistet eine starke Haftung und eine gleichmäßige Abscheidung von Metall-Ionen.

Elektroabscheidung

Dies ist die Kernphase der Galvanisierung. Durch die Steuerung von Spannung, Stromdichte, Temperatur und Zeit werden die Metallionen gleichmäßig auf der Werkstückoberfläche abgeschieden.

Die typischen Prozessparameter sind unterschiedlich: Die Vernickelung erfolgt häufig bei 45 °C und 1-6 A/dm², während die Verchromung eine höhere Spannung und eine geringere Stromausbeute erfordert.

Die Dicke der Beschichtung liegt in der Regel zwischen 5 und 50 µm und bestimmt sowohl die mechanische Leistung als auch das Aussehen der Oberfläche.

Nach der Behandlung

Nach der Beschichtung wird das Werkstück gespült, neutralisiert, getrocknet und manchmal poliert oder versiegelt. Die Beschichtung wird dann auf Dicke, Haftung, Glanz und Korrosionsbeständigkeit geprüft. Die Nachbehandlung gewährleistet ein einheitliches Erscheinungsbild und die langfristige Stabilität der Beschichtung.

Haupttypen der Galvanotechnik

Galvanotechniken lassen sich je nach Stromform, chemischem Mechanismus und Art der Teilebehandlung in mehrere Haupttypen einteilen.

Jeder Ansatz bietet unterschiedliche Vorteile bei der Beschichtungsqualität, den Prozesskosten und der Eignung für bestimmte Bauteilgeometrien.

1. Konventionelle DC-Beschichtung

Das am weitesten verbreitete galvanische Verfahren, die Gleichstromplattierung, verwendet einen konstanten Strom, um Metallionen auf der Oberfläche abzuscheiden.

Es bietet eine stabile Kontrolle der Schichtdicke, eine einfache Ausrüstung und niedrige Kosten, wodurch es für die meisten leitfähigen Materialien geeignet ist.

Bei komplexen Geometrien kann es jedoch zu einer ungleichmäßigen Stromverteilung kommen, was zu überdicken Kanten oder dünnen Innenecken führt.

Typische Anwendungen: Vernickelung, Verchromung oder Verzinkung von Wellen, Bolzen und dekorativen Teilen.

2. Impuls- und Umkehrimpuls-Plattierung

Bei diesem Verfahren werden Stromimpulse gewechselt oder die Polarität umgekehrt, um die Kornstruktur zu verfeinern, Spannungen abzubauen und die Haftung zu verbessern.

Es erzeugt dichtere, glattere und glänzendere Beschichtungen als die herkömmliche Gleichstrombeschichtung und ist ideal für hochpräzise Teile mit strengen Oberflächenanforderungen.

Der Nachteil sind höhere Gerätekosten und eine komplexere Prozesssteuerung.

Typische Anwendungen: Formhohlräume, elektronische Anschlüsse und hochglänzende Präzisionskomponenten.

3. Stromlose (chemische) Beschichtung

Die stromlose Beschichtung beruht auf einer chemischen Reduktionsreaktion und nicht auf externem Strom.

Sein größter Vorteil ist die außergewöhnliche Gleichmäßigkeit der Beschichtung - selbst in Sacklöchern, Gewinden und inneren Hohlräumen.

Die stromlose Beschichtung auf Nickelbasis (Ni-P oder Ni-B) wird häufig sowohl als Funktions- als auch als Basisschicht verwendet.

Die Prozesssteuerung ist komplex, da die Badzusammensetzung und die Temperatur genau eingehalten werden müssen.

Typische Anwendungen: Aluminiumgehäuse, Präzisionsventilkörper, Kunststoffsubstrate und Komponenten für die Luft- und Raumfahrt.

4. Mechanische und spezialisierte Beschichtungsmethoden

Dazu gehören Trommelgalvanisierung, Gestellgalvanisierung und Bürstengalvanisierung:

- Trommelbeschichtung: Kleine Teile taumeln in einer rotierenden Trommel, die in Elektrolyt getaucht ist; kostengünstig und effizient für die Massenproduktion.

- Gestellplattierung: Die Teile werden auf leitfähigen Gestellen fixiert, um eine gleichmäßige Beschichtung zu gewährleisten, ideal für große oder optisch kritische Teile.

- Bürstenüberzug: Ein tragbares Anodenwerkzeug trägt die Beschichtung direkt für lokale Reparaturen oder Nacharbeiten auf.

Jede Methode bietet ein anderes Gleichgewicht zwischen Effizienz, Qualität und Kosten.

Typische Anwendungen: Befestigungselemente (Trommelbeschichtung), Ziergehäuse (Gestellbeschichtung) und Werkzeugreparatur (Bürstenbeschichtung).

Für die Galvanisierung geeignete Materialien

Visueller Vergleich gängiger galvanischer Beschichtungen wie vernickelte, verchromte und verzinkte Teile, die in der Präzisionsfertigung verwendet werden.

Verschiedene Grundwerkstoffe erfordern eine spezielle Oberflächenvorbereitung, um die Haftung zu gewährleisten. In der nachstehenden Tabelle sind typische bearbeitbare Werkstoffe, die Kompatibilität der Beschichtung und wichtige Verfahrenshinweise zusammengefasst.

| Material | Kompatibilität der Beschichtung | Empfohlene Beschichtung / Verfahren | Anmerkungen |

|---|---|---|---|

| Kohlenstoffstahl und legierter Stahl | Ausgezeichnet | Nickel, Chrom, Zink | Vollständige Reinigung sicherstellen; Wasserstoffversprödung vermeiden |

| Rostfreier Stahl | Gut | Nickel, Gold | Säureaktivierung erforderlich, um den Passivfilm zu entfernen |

| Kupfer und Messing | Ausgezeichnet | Zinn, Silber, Gold | Hohe Leitfähigkeit; ideal für funktionelle Beschichtungen |

| Aluminium und Legierungen | Mäßig | Unterteil aus chemisch Nickel + Oberteil aus Nickel/Chrom | Chemische Basisschicht verbessert die Adhäsion |

| Titan, Magnesium, Kunststoffe | Schwierig | Chemisch Nickel oder Edelmetalle | Erfordert leitfähige Vorbehandlung; höhere Kosten |

Vorteile der Galvanotechnik

- Verbessert die Korrosionsbeständigkeit erheblich (Salzsprühnebel > 300 h)

- Oberflächenhärte bis zu HV 800 oder höher

- Verbessert die Leitfähigkeit, Schmierfähigkeit und Lötbarkeit

- Ermöglicht glänzende oder matte dekorative Oberflächen

- Ausgereiftes Verfahren, kostengünstig, geeignet für die Massenproduktion

Beschränkungen und Überlegungen

- Ungleichmäßige Dicke bei komplexen Geometrien

- Elektrolytabfälle müssen umweltgerecht behandelt werden

- Mehrschichtige Beschichtung erhöht Prozesszeit und Kosten

- Unzureichende Vorbehandlung kann zu Blasenbildung oder Schälen führen

- Strenge Prüfung auf Gleichmäßigkeit der Dicke und Haftung erforderlich

Typische Anwendungen

- Maschinen und Gussformen: Hartverchromung für verschleißfeste Werkzeugoberflächen

- Automobilindustrie: Zink- oder Nickelbeschichtungen für Wellen, Bolzen und Hydraulikstangen

- Elektronik: Gold- oder Zinnbeschichtung für verbesserte Leitfähigkeit und Oxidationsbeständigkeit

- Luft- und Raumfahrt und Medizin: Kompositbeschichtungen für Korrosionsschutz und Ästhetik

Schlussfolgerung

Die Galvanotechnik ist nach wie vor ein wichtiger Nachbearbeitungsprozess, der sowohl funktionale als auch dekorative Eigenschaften vereint.

Durch die Wahl des richtigen Beschichtungsmetalls und Beschichtungsverfahrens können Hersteller das gewünschte Gleichgewicht zwischen Kosten, Haltbarkeit und Aussehen von Präzisionsbauteilen erreichen.

Fordern Sie ein Angebot von unserem Ingenieurteam an oder laden Sie Ihre Zeichnungen hoch, um eine schnelle Überprüfung und ein Angebot für die Galvanisierung zu erhalten.