Elektropolieren ist eine fortschrittliche Metallveredelungstechnik, die in der modernen Präzisionsfertigung eine entscheidende Rolle spielt.

Durch die Entfernung einer kontrollierten Materialschicht mittels eines elektrochemischen Prozesses können Ingenieure eine saubere, glatte und hoch korrosionsbeständige Oberfläche erzielen, die den Anforderungen kritischer Industrien gerecht wird.

In den folgenden Abschnitten wird erläutert, was Elektropolieren ist, wie es funktioniert, für welche Werkstoffe es sich am besten eignet, wann es eingesetzt werden sollte und warum es nach wie vor eine der effektivsten Endbearbeitungsmethoden für hochpräzise Bauteile ist.

Was ist Elektropolieren?

Elektropolieren ist ein Präzisionsverfahren zur Oberflächenbearbeitung, bei dem mikroskopisch kleine Unebenheiten von Metallteilen durch elektrochemische Auflösung entfernt werden.

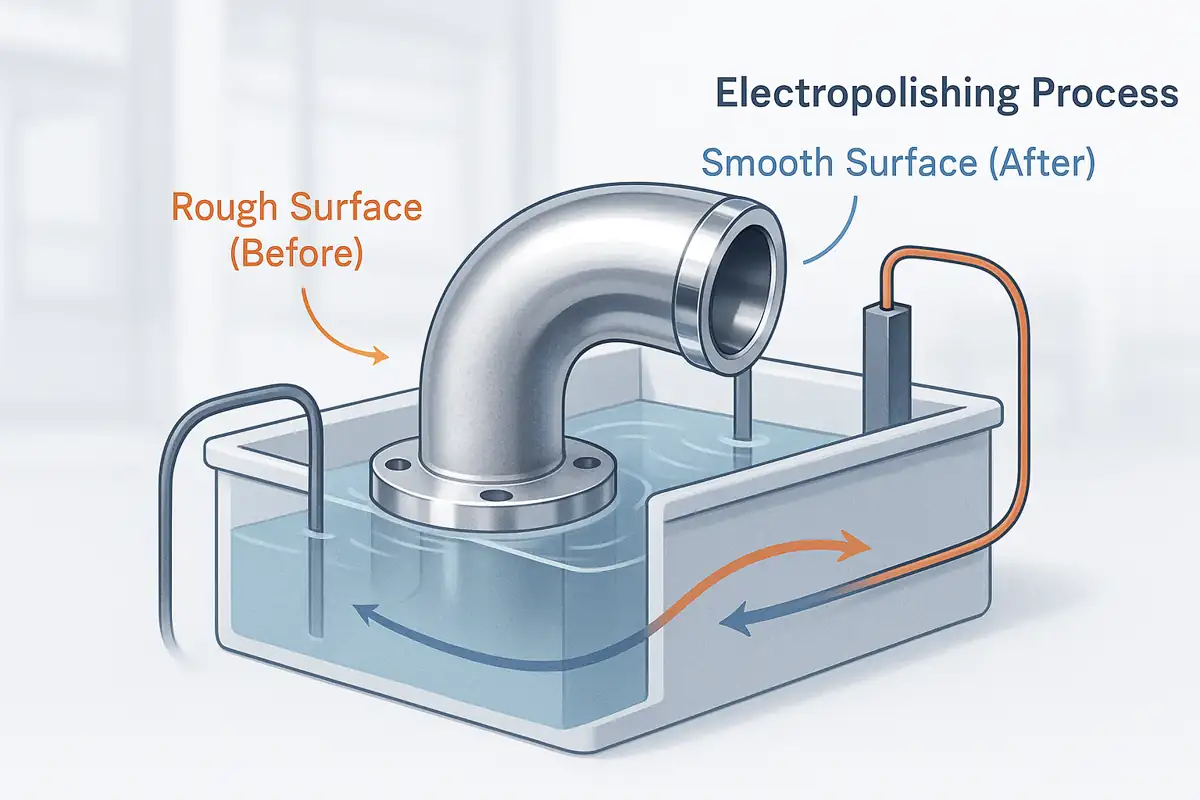

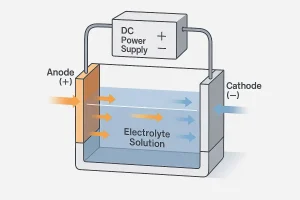

Das Teil wird in einer Gleichstrom-Elektrolysezelle zur Anode gemacht, und eine kontrollierte Spannung bewirkt, dass sich Metallionen bevorzugt aus den Spitzen der Oberfläche lösen und eine glänzende und glatte Oberfläche hinterlassen.

Illustration des Elektropolierverfahrens, die zeigt, wie der Strom von der Anode zur Kathode durch die Elektrolytlösung fließt.

Im Gegensatz zum mechanischen Polieren ist das Elektropolieren nicht auf den Kontakt mit Schleifmitteln angewiesen, was bedeutet, dass die Maßhaltigkeit erhalten bleibt und gleichzeitig die Korrosionsbeständigkeit und das Reflexionsvermögen verbessert werden.

Es wird häufig auf Edelstahl, Titan und Nickellegierungen bei Anwendungen eingesetzt, die eine hervorragende Sauberkeit und Ästhetik erfordern.

Wie der Elektropolierprozess funktioniert

Das Elektropolieren erfolgt in einem elektrolytischen Bad, wobei das Werkstück als Anode (+) und eine Edelstahl- oder Bleiplatte als Kathode (-) dient.

Beide Elektroden werden in eine Mischung aus Phosphor- und Schwefelsäure getaucht.

Wenn Gleichstrom durch das Bad fließt, lösen sich hohe Punkte auf der Metalloberfläche schneller auf als niedrige, so dass eine gleichmäßige, spiegelglatte Oberfläche und eine stabile Passivschicht entstehen.

Prozess-Schritte

- Vorreinigung - Entfernen Sie Öle, Oxide und Oberflächenverunreinigungen.

- Elektropolieren - Tauchen Sie die Teile bei 50-80 °C und einer Stromdichte von 10-30 A/dm² in den Elektrolyten ein.

- Spülen und Neutralisieren - Beseitigen Sie alle Reste von Elektrolyt und gelösten Ionen.

- Trocknung und Inspektion - Überprüfen Sie die Gleichmäßigkeit von Helligkeit und Oberfläche.

Für das Elektropolieren geeignete Materialien

Elektropolieren kann bei den meisten leitfähigen Metallen angewandt werden, wobei rostfreier Stahl nach wie vor am häufigsten verwendet wird.

| Material | Empfohlen | Beschreibung |

|---|---|---|

| 304 / 316L Edelstahl | Ja | Erzeugt glänzende, passivierte Oberflächen mit einem auf 0,1 µm reduzierten Ra. |

| Titan und Titanlegierungen | Ja | Geeignet für Komponenten in der Medizin und der Luft- und Raumfahrt, die Biokompatibilität erfordern. |

| Kupfer und Messing | Begrenzt | Erfordert modifizierte Elektrolyte, um eine Überauflösung zu verhindern. |

| Aluminium / Magnesium | Nein | Sehr reaktiv und für herkömmliche Säurebäder ungeeignet. |

Wann ist Elektropolieren angebracht?

Elektropolieren wird bevorzugt, wenn Bauteile eine sehr glatte, saubere und korrosionsbeständige Oberfläche erhalten müssen, insbesondere wenn mechanisches Polieren nicht möglich ist oder die Toleranz beeinträchtigen könnte.

Typische Situationen sind:

- Entfernen von Mikrograten und Werkzeugspuren nach der CNC-Bearbeitung.

- Verbesserung der Korrosionsbeständigkeit von Teilen aus Edelstahl und Titan.

- Erzielung einer glänzenden, reflektierenden Oberfläche ohne mechanisches Polieren.

- Bearbeitung von komplexen Innengeometrien oder Hohlkörpern.

- Vorbehandlung von Oberflächen vor der Passivierung, Beschichtung oder Vakuumversiegelung.

Vorteile des Elektropolierens

- Erzielt eine hervorragende Oberflächenglätte mit Ra 0,05-0,2 µm.

- Verbessert die Korrosionsbeständigkeit durch Bildung einer stabilen passiven Oxidschicht.

- Entfernt scharfe Kanten und feine Grate, ohne das Teil zu verformen.

- Verringert Eigenspannungen und Oberflächenverunreinigungen.

- Sorgt für hohe Sauberkeit bei medizinischen, lebensmitteltechnischen oder vakuumtauglichen Teilen.

Beschränkungen

- Gilt nur für leitende Materialien.

- Erfordert aufgrund der sauren Elektrolyte eine kontrollierte Handhabung.

- Weniger wirksam in tiefen Löchern oder geschlossenen Hohlräumen.

- Die Bearbeitungskosten sind höher als beim einfachen mechanischen Polieren.

Vergleich mit Passivierung

Obwohl sowohl das Elektropolieren als auch die Passivierung die Korrosionsbeständigkeit verbessern, unterscheiden sie sich in ihren Mechanismen und Ergebnissen.

| Aspekt | Elektropolieren | Passivierung |

|---|---|---|

| Grundsatz | Entfernt Oberflächenspitzen durch anodische Auflösung. | Bildet durch chemische Reaktion einen dünnen Oxidfilm. |

| Oberfläche Erscheinungsbild | Hell und reflektierend. | Mattes Grau. |

| Material Umfang | Rostfrei, Titan, Nickellegierungen. | Hauptsächlich aus Edelstahl. |

| Materialentfernung | 5-40 µm kontrollierte Entfernung. | Kein Materialabtrag. |

| Kosten | Geringfügig höher. | Tiefer. |

Elektropolieren sollte gewählt werden, wenn ein hohes Reflexionsvermögen und ultraglatte Oberflächen erforderlich sind, während Passivieren für den allgemeinen Korrosionsschutz geeignet ist.

Anwendungen des Elektropolierens

- Medizinische und pharmazeutische Ausrüstung: Erzielt sterile, biokompatible Oberflächen.

- Komponenten für die Luft- und Raumfahrt: Verbessert die Ermüdungsfestigkeit und die Dichtungsleistung.

- Nahrungsmittel- und Getränkemaschinen: Erfüllt die Normen für hygienisch einwandfreie Oberflächen (Ra ≤ 0,4 µm).

- Vakuum- und optische Komponenten: Verringert Ausgasungen und Verunreinigungen.

- Halbleiterausrüstung: Ermöglicht ultra-saubere Oberflächen für hochreine Umgebungen.

Schlussfolgerung

Das Elektropolieren ermöglicht eine präzise Oberflächenveredelung, die Glätte, Korrosionsbeständigkeit und Sauberkeit vereint.

Es unterstützt Branchen, die eine einwandfreie Oberflächenqualität verlangen, von der Luft- und Raumfahrt über medizinische Geräte bis hin zur Halbleiterfertigung.

Fordern Sie ein Angebot von unserem Ingenieurteam an um zu erfahren, wie Elektropolieren die Leistung und das Aussehen Ihres nächsten Projekts verbessern kann.