Pourquoi les parcours d'outils 5 axes nécessitent une optimisation unique

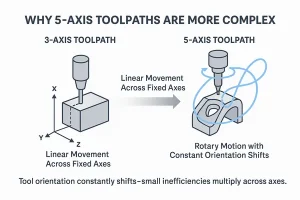

Dans l'usinage à 3 axes, le mouvement de l'outil est linéaire sur des axes fixes. Mais avec les systèmes CNC à 5 axes, l'ajout du mouvement rotatif change tout. Non seulement l'outil se déplace dans l'espace, mais son orientation change constamment par rapport à la pièce à usiner. Cela signifie que toute inefficacité dans la programmation du parcours d'outil est multipliée sur plusieurs axes.

Cette complexité introduit de nouveaux défis en matière de contrôle des mouvements, d'évitement des collisions et d'uniformité des surfaces. L'optimisation des parcours d'outils dans un environnement 5 axes ne consiste pas seulement à réduire le temps de cycle, mais aussi à préserver la longévité de la machine, à minimiser les erreurs et à garantir une qualité constante des pièces.

Cet article s'appuie sur notre Guide complet de l'usinage CNC à 5 axes en se concentrant spécifiquement sur les stratégies d'optimisation des parcours d'outils.

Illustration montrant comment les parcours d'outils 5 axes diffèrent des parcours 3 axes en permettant des changements simultanés de mouvement et d'orientation.

Problèmes typiques des trajectoires 5 axes mal réglées

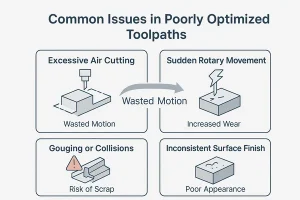

Sans une optimisation appropriée, les parcours d'outils 5 axes peuvent causer plus de tort que de bien. Parmi les problèmes les plus courants, citons

- Coupure d'air excessiveoù l'outil se déplace mais n'engage pas le matériau.

- Mouvements brusques de l'axe rotatifqui augmentent l'usure mécanique

- Grignotage ou collisionssurtout dans les contre-dépouilles ou les cavités profondes

- Finition de surface irrégulière causée par des vitesses d'avance irrégulières ou des changements d'orientation de l'outil

Ces problèmes n'affectent pas seulement la qualité de la pièce usinée, mais entraînent également des contraintes inutiles sur la machine et des pertes de temps de cycle. Ils ne sont pas toujours évidents jusqu'à ce que vous rencontriez des variations dimensionnelles ou des défauts de finition dans les pièces finies.

Diagramme montrant l'aérocoupage, le gougeage et les changements soudains d'orientation de l'outil dans des parcours d'outils à 5 axes mal optimisés.

Stratégies pour créer des parcours d'outils fluides et efficaces

Les parcours d'outils 5 axes efficaces équilibrent le mouvement de la machine et les objectifs d'usinage. Une stratégie éprouvée consiste à minimiser les changements brusques d'orientation de l'outil. Pour ce faire, on peut utiliser chemins continus basés sur la surface-telles que les stratégies de morphologie ou de lignes d'écoulement, qui suivent plus naturellement la géométrie de la pièce.

Une autre technique clé est l'adoucissement des transitions entre les vecteurs de l'outil afin de réduire les changements soudains de rotation. Cela permet non seulement d'améliorer la finition de la surface, mais aussi de minimiser les pointes de charge sur les axes rotatifs. Dans la mesure du possible, utilisez les trajectoires d'inclinaison les plus courtes et maintenez un angle d'attaque de l'outil constant afin de réduire le temps d'air et l'accélération de l'axe.

En se concentrant sur la fluidité des mouvements et en réduisant les repositionnements inutiles, il est possible d'augmenter l'efficacité globale du cycle sans sacrifier la précision.

Comparaison côte à côte d'orientations d'outils sur-inclinées et optimisées, montrant comment les angles d'inclinaison affectent la portée de l'outil et la stabilité de l'usinage.

Optimisation des angles d'inclinaison et des mouvements rotatifs

L'un des leviers les plus puissants de l'usinage 5 axes est le contrôle des angles d'inclinaison. Un léger ajustement de l'orientation de l'outil - par exemple, une inclinaison réduite de 30° à 10° - peut réduire de manière significative l'usure de l'outil et améliorer l'accès aux caractéristiques complexes. Toutefois, une inclinaison excessive peut augmenter le risque de gougeage ou de limitation de la portée.

Les systèmes de FAO modernes vous permettent de définir des limites d'inclinaison, des plafonds de vitesse pour les axes rotatifs et même des courbes d'orientation de l'outil. Ces paramètres permettent d'éviter les mouvements rotatifs extrêmes ou saccadés qui provoquent des vibrations et des contraintes sur la machine.

Dans les zones critiques telles que les pales de turbines ou les roues, utilisez un mouvement contrôlé de l'axe rotatif pour maintenir un angle d'engagement constant. Cela permet de préserver l'intégrité de l'outil et d'assurer un contact constant avec la surface tout au long de la passe.

Réduction de la découpe de l'air et des temps morts des machines

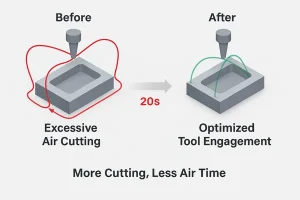

Dans l'usinage 5 axes, il est facile de sous-estimer le temps que l'outil passe à se déplacer sans couper. Ces "coupes d'air" sont souvent dues à des transitions inefficaces entre les passes ou à des stratégies d'entrée/sortie sous-optimales. Au fil du temps, elles se traduisent par des temps de cycle plus longs et une usure inutile de la machine.

Pour réduire l'aérocoupage, utilisez des stratégies qui maintiennent l'engagement de l'outil sur la plus grande partie possible de la trajectoire. Optimisez les hauteurs de rétraction, utilisez des distances de dégagement plus courtes et ajustez les mouvements de liaison pour suivre de plus près la géométrie de la pièce. De nombreux systèmes de FAO permettent un enchaînement dynamique et des retraits auto-ajustés, des fonctions qui contribuent à maintenir la productivité de l'outil.

La réduction des mouvements de non coupe permet non seulement d'améliorer l'efficacité, mais aussi d'augmenter l'utilisation de la broche, ce qui se traduit par une plus grande valeur ajoutée par heure de machine.

La réduction des coupes d'air inutiles améliore l'efficacité de l'usinage et l'utilisation des outils dans les opérations à 5 axes.

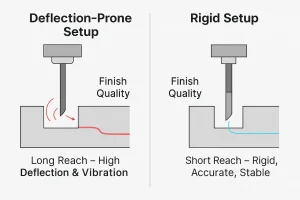

Gestion des déviations et des vibrations des outils

Lorsqu'il s'agit de poches profondes ou de caractéristiques à longue portée, la déviation de l'outil devient un problème critique, en particulier dans les installations à 5 axes où l'outil peut s'approcher à partir d'angles moins rigides. La déviation entraîne des imprécisions dimensionnelles, un mauvais état de surface et une usure prématurée de l'outil.

Pour contrôler la déflexion, il faut réduire les longueurs de dépouille dans la mesure du possible et utiliser des paramètres de coupe optimisés tels qu'un engagement radial plus faible. Les porte-outils à haute rigidité et les outils plus courts contribuent également à minimiser les vibrations. En outre, les stratégies de parcours d'outils qui maintiennent un engagement constant, comme le mouvement trochoïdal ou le fraisage à haute efficacité (HEM), peuvent réduire les forces de coupe de manière significative.

En gérant de manière proactive la rigidité et la dynamique de l'outil, les ateliers peuvent obtenir des tolérances plus serrées et une durée de vie plus longue pour les travaux 5 axes complexes.

Amélioration de l'état de surface dans les géométries complexes

L'obtention d'une finition de surface soignée dans l'usinage 5 axes dépend fortement de la fluidité des transitions de l'outil sur les courbes et les contours. Les changements brusques d'orientation ou les passages incohérents peuvent laisser des marques d'outil visibles, en particulier sur les surfaces de forme libre telles que les moules ou les composants aérospatiaux.

Pour améliorer la finition, envisagez de réduire la distance d'enjambement dans les passes de finition et d'appliquer un filtrage d'arc pour adoucir les transitions de mouvement. Les types de parcours d'outils tels que parallèle à la surface ou morphée entre les courbes offrent un engagement plus contrôlé, réduisant les crêtes et les passes mal adaptées. En outre, l'utilisation d'outils avec des rayons d'angle plus importants permet d'estomper les transitions et de minimiser les marques de festonnage.

Une surface affinée améliore non seulement l'apparence, mais peut également réduire ou éliminer la nécessité de recourir à des processus secondaires de polissage ou de meulage.

Choisir les bons types de parcours d'outils pour les travaux 5 axes

Tous les parcours d'outils ne se valent pas et, dans l'usinage à 5 axes, le choix d'une mauvaise stratégie peut conduire à l'inefficacité, voire à l'échec. Par exemple, le fraisage par enlèvement de copeaux est idéal pour l'usinage de parois coniques en utilisant le côté de l'outil, tandis que le fraisage de contour est mieux adapté à la finition de caractéristiques abruptes avec la pointe de l'outil.

Comparaison visuelle entre un parcours d'outil sujet aux déviations et un montage rigide qui minimise les vibrations et améliore l'état de surface.

Les parcours Morph sont excellents pour les surfaces fluides, car ils maintiennent des pas réguliers entre les limites. Les trajectoires de lignes d'écoulement sont préférées lors de l'usinage de pales de turbines ou d'hélices en raison de leur cohérence directionnelle. Certaines plates-formes FAO prennent également en charge les parcours hybrides, qui combinent l'ébauche et la semi-finition en un seul mouvement continu.

La sélection du bon type de trajectoire permet d'adapter le mouvement de l'outil à la géométrie de la pièce, ce qui améliore à la fois l'efficacité et la qualité de la finition.

Automatisation de l'équilibrage et réglage manuel

Les logiciels de FAO modernes offrent de puissantes fonctions d'automatisation : prévention automatique des collisions, vitesses d'avance adaptatives et suggestions d'orientation de l'outil. Mais le fait de se fier uniquement à ces valeurs par défaut peut produire des résultats sous-optimaux dans des domaines critiques.

Les programmeurs expérimentés affinent souvent les vecteurs d'orientation, remplacent les transitions par défaut ou divisent manuellement les parcours d'outils pour obtenir des mouvements plus fluides. Pour les pièces présentant des tolérances serrées ou des caractéristiques difficiles à atteindre, l'affinage manuel garantit un meilleur contrôle et une plus grande précision.

Les meilleurs résultats sont obtenus en combinant l'automatisation et le jugement d'expert. Utilisez le logiciel pour créer une base solide, puis appliquez votre connaissance de l'usinage pour améliorer la qualité du parcours d'outil.

Pour en savoir plus : Approfondissez vos connaissances sur l'usinage 5 axes

Cet article fait partie de notre série sur l'usinage 5 axes avancé.

Vous recherchez une vue d'ensemble structurée des principes de l'usinage à 5 axes, des types de machines et des conseils de conception ?

Consultez notre brochure complète Guide d'usinage CNC à 5 axes pour en savoir plus.

Besoin d'aide pour les stratégies de parcours d'outils 5 axes ou les projets d'usinage personnalisés ?

Contactez notre équipe d'ingénieurs pour discuter de vos besoins ou demander un devis.