Dans le paysage manufacturier actuel, qui évolue rapidement, le choix du bon processus de production est souvent plus important que la conception elle-même. Que vous développiez un prototype pour un nouveau produit ou que vous vous prépariez à une production de masse à grande échelle, la compréhension des différences fondamentales entre la logique "additive" et la logique "soustractive" déterminera directement le coût de votre projet et la performance de la pièce finale.

Cet article explore la logique fondamentale de la fabrication additive et de la fabrication soustractive, en fournissant un guide de sélection clair à travers une comparaison pratique multidimensionnelle.

Qu'est-ce que la fabrication additive ?

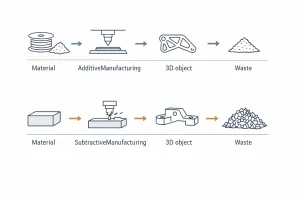

Pour utiliser une métaphore imagée, la fabrication additive s'apparente au processus de "construction d'un mur brique par brique".

Communément appelée impression 3D, sa logique de base est l'"accumulation". Ce processus lit un modèle numérique de CAO et construit des solides tridimensionnels complexes de bas en haut en empilant, durcissant ou fusionnant des matières premières, telles que des poudres, des résines liquides ou des filaments, couche par couche.

Par rapport à la fabrication traditionnelle, elle s'affranchit totalement des contraintes liées aux trajectoires des outils de coupe et aux moules. Cette méthode de construction "inside-out" permet de créer des structures internes extrêmement complexes, impossibles à réaliser auparavant.

Avantages de la fabrication additive

La plus grande valeur technique de la fabrication additive réside dans son extrême souplesse de conception, qui fait que la "complexité" n'est plus un coût mais un moyen d'optimisation.

- Liberté de conception infinie : Il prend en charge l'optimisation des topologies complexes et des structures en treillis, ce qui permet de consolider les pièces afin de réduire le poids et les étapes d'assemblage.

- Déchets minimaux de matériaux : Le matériau n'est ajouté que là où c'est nécessaire. Pour les matières premières coûteuses comme les alliages de titane, cette caractéristique "Near Net Shape" offre une excellente économie.

- Réponse rapide : Aucun moule personnalisé n'est nécessaire. Le passage direct d'une conception numérique à une pièce finie est idéal pour le prototypage rapide et la personnalisation unique.

Inconvénients de la fabrication additive

Si la fabrication additive a changé les règles de la conception, elle reste confrontée à des compromis en matière de cohérence industrielle et d'efficacité de la production de masse.

- Efficacité limitée de la production : Le processus physique couche par couche implique des temps de cycle longs pour les pièces individuelles, ce qui rend difficile le traitement de commandes standardisées de plusieurs dizaines de milliers de pièces.

- La qualité de la surface nécessite un post-traitement : Les pièces imprimées présentent souvent des lignes de couche visibles (effet d'escalier). Les surfaces d'accouplement précises ou les faces esthétiques nécessitent généralement un meulage ou un polissage fin.

- Anisotropie mécanique : En raison de la nature de l'empilement des couches, la résistance dans le sens vertical de la croissance est souvent légèrement plus faible que dans le plan horizontal.

Qu'est-ce que la fabrication soustractive ?

La fabrication soustractive s'apparente davantage à "l'art de la sculpture" et représente la pierre angulaire la plus mature et la plus fiable de l'industrie de précision moderne.

La logique de la fabrication soustractive est l'inverse de celle de la fabrication additive : elle part d'un bloc solide de matière première (une ébauche) et "coupe" l'excédent de matière par des méthodes d'enlèvement physique telles que le fraisage, le tournage ou le perçage pour obtenir la forme souhaitée.

Ce processus est principalement exécuté par des machines CNC (Computer Numerical Control). L'interaction très résistante entre les outils de coupe et la matière première garantit une stabilité dimensionnelle et une précision de surface extrêmement élevées. Tant qu'un outil peut atteindre la zone, la fabrication soustractive peut produire des composants de haute qualité à une vitesse incroyable.

Avantages de la fabrication soustractive

La fabrication soustractive reste l'étalon-or dans les domaines où l'on recherche une grande résistance, une grande précision et une production standardisée.

- Contrôle de précision extrême : Il permet d'obtenir facilement des tolérances de l'ordre du micron (μm) et des finitions de surface semblables à des miroirs, ce qui garantit des ajustements mécaniques parfaitement étanches.

- Cohérence mécanique : En usinant directement à partir de pièces brutes homogènes, la structure interne de la pièce reste uniforme, stable et présente des propriétés isotropes.

- Large compatibilité avec les matériaux : Il peut traiter presque tous les matériaux durs, de l'aluminium standard aux aciers inoxydables très durs ou aux alliages à haute température.

Inconvénients de la fabrication soustractive

Les goulets d'étranglement de ce processus résident dans les contraintes géométriques de sa nature "soustractive" et dans son inefficacité inhérente en matière d'utilisation des matériaux.

- Déchets de matériaux graves : Le processus génère d'importants copeaux. Dans le cas de l'usinage de pièces complexes, les pertes de matière peuvent parfois dépasser 80% de la pièce brute d'origine.

- Contraintes géométriques : L'outil doit avoir un accès physique à la pièce à usiner. Il est difficile de traiter des trous borgnes profonds et étroits ou des cavités fermées extrêmement complexes.

- Seuil de coût initial élevé : Elle implique une programmation complexe, la conception d'un gabarit ou d'un montage personnalisé et l'usure de l'outil, ce qui entraîne des prix unitaires élevés pour la production de petites séries.

Quelle est la différence entre la fabrication additive et la fabrication soustractive ?

Pour une référence rapide lors de la sélection, nous avons effectué une comparaison côte à côte des principales mesures de performance.

Tolérance et précision

La fabrication soustractive domine le domaine de la précision. L'usinage CNC peut maintenir des tolérances de ±0,005 mm. La fabrication additive, affectée par la dilatation thermique et le retrait du matériau, se maintient généralement autour de ±0,1 mm. Les caractéristiques précises exigent souvent que les pièces additives soient "post-usinées" par CNC pour atteindre les spécifications finales.

Finition de la surface

La fabrication soustractive s'impose naturellement pour la qualité de la surface, capable de répondre aux exigences fonctionnelles ou esthétiques dès la sortie de la machine. Les pièces additives sont généralement plus rugueuses, avec une texture granuleuse ; pour les surfaces d'accouplement ou l'esthétique haut de gamme, le coût du post-traitement est un facteur important.

Géométrie et liberté de conception

La fabrication additive est un terrain de jeu pour les concepteurs, où la "complexité" n'augmente pas les coûts. Elle est parfaite pour les canaux de fluides internes complexes et les structures légères. La fabrication soustractive suit les principes de la DFM (conception pour la fabrication), où l'accès physique aux outils est la principale contrainte.

Matériaux et performances mécaniques

Les matières premières soustractives sont denses et fiables. La fabrication additive traite les métaux et les plastiques, mais la fusion entre les couches est un point faible potentiel ; la résistance à la fatigue et à la pression est généralement inférieure à celle des pièces usinées à partir d'un matériau forgé ou laminé.

Coût et délai d'exécution

Pour les prototypes de 1 à 10, la fabrication additive permet de réduire les délais et les prix en éliminant l'outillage. Toutefois, lorsque le volume de production augmente (par exemple, >1000 unités), la vitesse d'automatisation de la fabrication soustractive dilue rapidement les coûts de configuration initiaux, ce qui la rend très rentable pour la production de masse.

Post-traitement et contrôle de la qualité

Le contrôle de la qualité de la fabrication soustractive est très normalisé. La fabrication additive est plus fastidieuse ; outre l'élimination du support, un traitement thermique est souvent nécessaire pour réduire les contraintes. Pour les pièces critiques, des tomographies industrielles coûteuses peuvent être nécessaires pour détecter les porosités internes.

Quand choisir la fabrication additive ?

La fabrication additive apporte la plus grande valeur ajoutée lorsque l'innovation et la rapidité l'emportent sur la nécessité d'un volume massif.

Géométries complexes et allègement

Lorsque votre pièce nécessite l'intégration de canaux de refroidissement internes ou l'optimisation de la topologie pour réduire le poids dans l'aérospatiale, la fabrication additive est la seule solution. Elle optimise les structures internes en treillis pour réduire considérablement le poids sans sacrifier la résistance.

Prototypage rapide et itération

Au début du développement d'un produit, le temps est plus précieux que le coût. Si vous devez vérifier plusieurs versions de la conception dans un court laps de temps, la fabrication additive fournit des pièces physiques à partir de la CAO en quelques heures. Cette rapidité permet d'atténuer rapidement les défauts de conception.

Petits lots et personnalisation

Dans le domaine médical, pour les couronnes dentaires ou les implants orthopédiques, chaque produit est unique. Sur ce marché à forte mixité et faible volume, la fabrication additive offre une flexibilité inégalée en termes de coûts en éliminant le besoin de moules personnalisés coûteux.

Quand choisir la fabrication soustractive ?

La fabrication soustractive traditionnelle reste la pierre angulaire irremplaçable pour les besoins industriels de haute précision et de grand volume.

Précision et tolérances serrées

Si votre pièce fait partie d'un système mécanique de précision (sièges de roulements, engrenages, soupapes à haute pression), les tolérances stables de l'ordre du micron fournies par la fabrication soustractive constituent la base de la fiabilité. C'est le meilleur choix pour les ajustements industriels de précision.

Résistance supérieure des matériaux

Pour les pales de moteurs d'avion ou les composants structurels lourds soumis à des charges cycliques extrêmes, les pièces usinées à partir d'un matériau homogène offrent les modèles de défaillance les plus prévisibles. Ses propriétés isotropes garantissent une résistance constante dans toutes les directions.

Production à moyenne et grande échelle

Une fois qu'une conception est finalisée et qu'elle passe à l'échelle de dizaines de milliers d'unités, les centres d'usinage automatisés CNC sont imbattables en termes de vitesse et de coût unitaire. Sa grande cohérence et sa répétabilité sont la clé d'une mise à l'échelle efficace.

Conclusion

La fabrication additive et la fabrication soustractive ne sont pas des rivales, mais des outils complémentaires dans la boîte à outils de l'ingénieur. La fabrication additive représente la "liberté d'innovation", tandis que la fabrication soustractive représente la "référence en matière de précision".

La tendance industrielle actuelle s'oriente vers la "fabrication hybride", c'est-à-dire l'utilisation de procédés additifs pour créer des pièces brutes complexes de forme presque nette, suivie de procédés soustractifs pour la finition de précision des surfaces d'accouplement critiques. Maîtriser les limites de ces deux procédés est la seule façon d'atteindre l'équilibre optimal entre performance et coût dans la gestion de projet.

Vous souhaitez obtenir une analyse plus précise des coûts pour votre prochain projet de fabrication ? Contactez notre équipe d'ingénieurs-conseils pour obtenir une assistance technique professionnelle et un devis personnalisé.