Dans le secteur de la fabrication interentreprises, lorsque les ingénieurs posent des questions sur la couleur, la réponse est bien plus complexe qu'un simple échantillon. La couleur est un paramètre technique défini par performance, durabilité et rentabilité. Ce guide analyse le spectre des couleurs, les limites techniques et les restrictions de l'utilisation de l'énergie solaire. Type I, type II et type III anodisation pour aider les ingénieurs et les spécialistes des achats à prendre les décisions les plus fiables en matière de couleurs.

Principes et technologie de la coloration

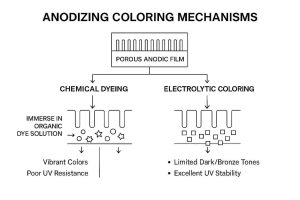

La structure poreuse du film anodique est fondamentale pour une coloration réussie. La couche d'oxyde d'aluminium créée au cours du processus électrochimique présente de minuscules pores qui peuvent absorber soit l'oxyde d'aluminium, soit l'oxyde de cuivre. colorants ou ions métalliques.

Comparaison des technologies de teinture

- Teinture chimique (colorants organiques) : Le film absorbe une solution de colorant organique. Alors que les couleurs sont dynamique et diversifiée, ils ont mauvaise résistance aux UV et aux intempériesce qui les rend idéales uniquement pour les applications cosmétiques intérieures ou non critiques.

- Coloration électrolytique (sels métalliques inorganiques) : Les sels métalliques sont déposés dans les pores du film. La gamme de couleurs est limité (typiquement noir, bronze), mais l'arrivée offre résistance supérieure à la lumière et aux intempériesce qui le rend indispensable pour les applications extérieures et architecturales.

Couleur et qualité du scellement

La seule garantie de durabilité des couleurs à long terme est étanchéité. Le processus de scellement transforme la structure poreuse en un composé cristallin inerte, isolant efficacement le revêtement de l'environnement. Les couleurs non scellées ou mal scellées, quelle que soit la teinture utilisée, se décoloreront rapidement en raison de l'exposition aux UV ou de l'absorption de contaminants environnementaux.

Alliage et écart de couleur

Le choix d'une couleur commence par la compréhension les aluminium compatibilité de l'alliagecar c'est le type d'alliage qui détermine le résultat final.

Impact de l'alliage sur la couleur

Impuretés dans les alliages d'aluminium (en particulier le silicium (Si) et le cuivre (Cu)) affectent négativement la structure des pores et la transparence du film d'oxyde. Il en résulte des différences de couleur subtiles ou des incohérences même lorsque le même colorant est utilisé.

Risques de déviation des couleurs

- Alliages idéaux : Les séries d'aluminium 6061 et 7075 donnent généralement les meilleurs résultats. meilleure cohérence et clarté des couleurs.

- Alliages à risque : Alliages avec haute teneur en silicium (par exemple, les alliages coulés comme ceux de la série 3xx) ou une teneur élevée en cuivre. impropre à la colorationIl en résulte souvent des finitions ternes, grises ou tachetées.

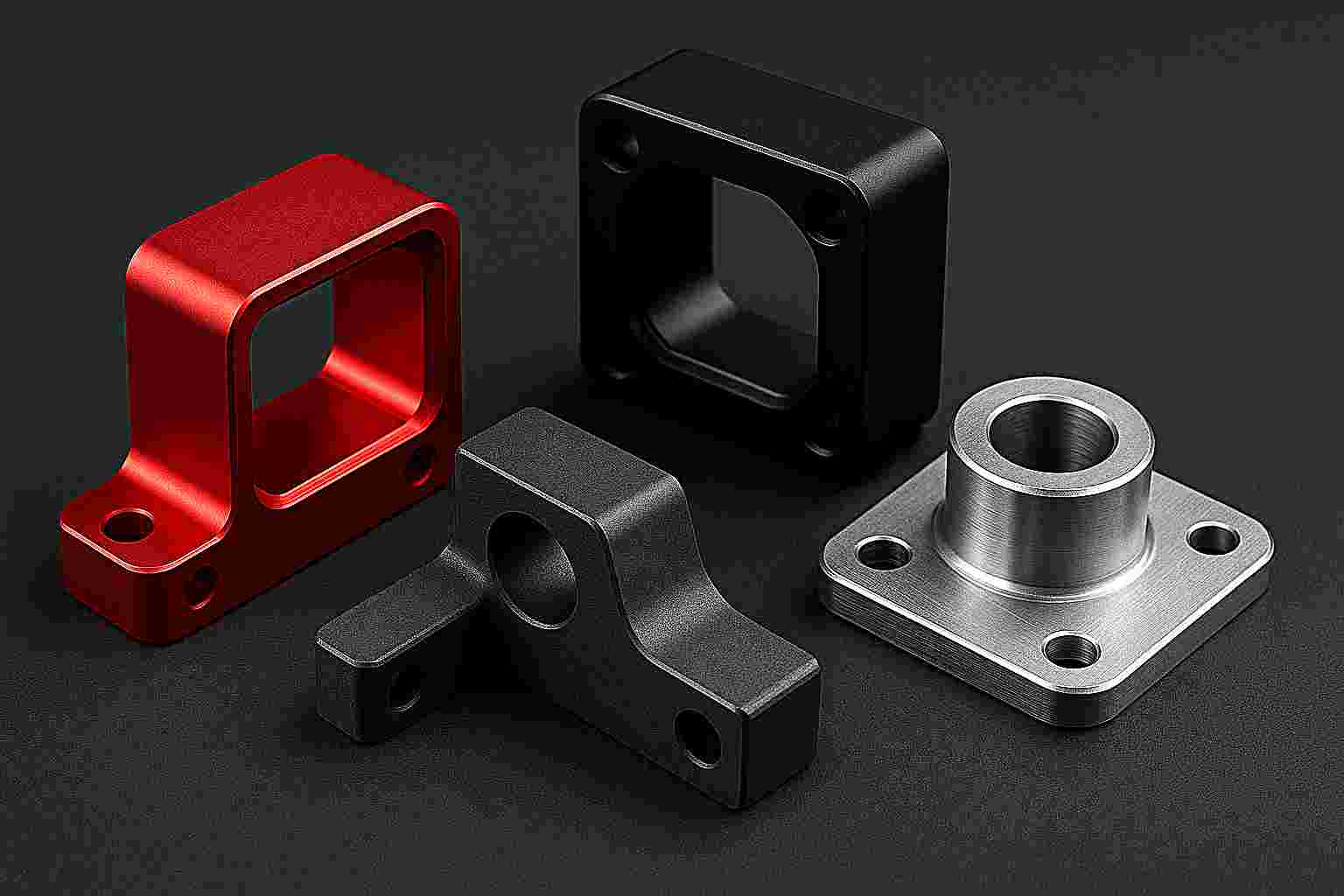

Types et gammes de couleurs

La disponibilité des couleurs est intrinsèquement liée à l'épaisseur, à la porosité et à la densité du revêtement. Les sections suivantes fournissent une ventilation technique basée sur la norme MIL-A-8625 :

A. Type I (chromique) : Revêtement le plus mince avec restrictions de couleur

- Profil technique : Le revêtement le plus fin ($\text{0,5-2,5 \mu m}$) avec une porosité minimale.

- Gamme de couleurs : La couleur naturelle est clair à gris/vert pâle. Le film est ne se teintent pas facilement et n'est généralement pas teintée.

- Applications de base : Pièces pour l'aérospatiale (en particulier celles qui nécessitent une tolérances serrées), les assemblages soudés et l'utilisation en tant que prétraitement avant peinture.

B. Type II (sulfurique) : Épaisseur standard et gamme de couleurs maximale

- Profil technique : Epaisseur moyenne avec une porosité uniforme, ce qui en fait le le plus adapté à la teinture.

- Gamme de couleurs :

- Haute stabilité Couleurs fonctionnelles : Clair/Argent et Noir (meilleure résistance aux UV).

- Décoratif Couleurs standard : Rouge, bleu, or, vert, violetet d'autres couleurs vives.

- Défi couleur : Le blanc pur est techniquement irréalisable.

- Applications de base : Boîtiers pour l'électronique grand public, appareils ménagers, garniture architecturaleet toutes les pièces nécessitant un durabilité modérée et couleur esthétique.

C. Type III (couche dure) : Dureté élevée avec couleur profonde Limites fonctionnelles

- Profil technique : Le revêtement le plus épais ($\text{25-150 \mu m}$), offrant la dureté la plus élevée (350-500 HV). La couleur de l'oxyde naturel est gris foncé.

- Gamme de couleurs :

- Couleurs fonctionnelles standard : Naturel gris foncé/brun-gris.

- Couleurs fonctionnelles en option : Noir et Vert militaire.

- Restriction de couleur : Type III ne peut pas obtenir de couleurs vives ou claires car la base naturellement foncée du revêtement masque les colorants plus clairs.

- Applications de base : Composants mécaniques coulissants (par exemple, pistons, soupapes), les roulements à frottement élevé et les équipements industriels nécessitant des résistance extrême à l'abrasion et isolation élevée.

Foire aux questions (FAQ)

Q : Quelles sont les couleurs disponibles pour l'anodisation de type III ?

A : La gamme de couleurs est très limitée. Vous pouvez principalement choisir le naturel gris foncé/brun-gris ou noir. Le type III ne peut pas être teint avec succès en couleurs vives ou claires.

Q : La couleur de l'anodisation s'estompe-t-elle avec le temps ?

A : Oui, c'est possible. Cela dépend entièrement de la la technologie de la teinture et la qualité du scellage. Les couleurs de type II teintes de manière organique se décolorent lorsqu'elles sont exposées à l'air libre. Lumière UV. Les finitions colorées par électrolyse sont très stables.

Q : L'anodisation peut-elle être réalisée en blanc pur ?

A : Non. Le film anodisé est une structure poreuse et translucide d'oxyde d'aluminium. Il ne peut qu'absorber la couleur ; il ne peut pas être teinté pour créer un effet opaque. blanc pur finition.

Q : Les différents alliages d'aluminium ont-ils la même couleur ?

A : Oui. Les impuretés telles que silicium et cuivre à l'intérieur de l'alliage peut provoquer de subtiles les variations de couleur ou les irrégularités dans la finition finale, même en utilisant le même procédé de teinture.

Q : Peut-on changer la couleur de l'aluminium anodisé ?

A : Oui, mais l'ancienne couche doit d'abord être supprimée via décapage chimique. La pièce doit ensuite être ré-anodisé et reteint à partir de zéro. Soyez vigilants : Le processus de décapage dissout une partie du métal de base, ce qui peut provoquer perte de tolérance dimensionnelle sur les pièces de précision.

VI. Anodisation et autres méthodes de coloration

Lorsque l'on envisage des solutions de coloration pour l'aluminium, il existe plusieurs options principales : l'anodisation, le revêtement par poudre et la peinture liquide. Le choix dépend fortement des exigences spécifiques du projet et des performances finales attendues.

| Fonctionnalité | Anodisation (Type II/III) | Revêtement par poudre | Peinture liquide |

| Gamme de couleurs | Limitée (Pas de blanc pur ; dicté par la chimie). | Illimité (Tout RAL/Pantone, textures). | Illimité (nécessite des solvants ; souvent à forte teneur en COV). |

| Durabilité | Modéré à Excellent (Type III hautement supérieur). | Excellent (Bonne résistance aux UV, flexible). | Médiocre (sujet à l'écaillage et à l'effritement). |

| Look conservé | Conserve sa texture métallique (Film intégré). | Couvre entièrement (finition plastifiée). | Couvertures. |

| Dureté/Abrasion | Extrêmement élevé (Le type III n'est pas apparié). | Bon (adapté à un frottement faible à modéré). | Faible. |

| Épaisseur du revêtement | Mince ($\text{5-150 \mu m}$), impact minimal sur la tolérance. | Épais ($\text{50-200 \mu m}$), a une incidence sur la tolérance dimensionnelle. | Faible à modéré. |

Conclusion

Le choix d'une couleur d'anodisation réussie est un équilibre critique entre les exigences techniques et l'attrait esthétique. En comprenant les limites de couleur de Type I, II et IIIet en reconnaissant le rôle décisif joué par les alliage et étanchéité En jouant sur la durabilité à long terme, vous pouvez vous assurer que votre produit répond aux normes visuelles tout en offrant les performances à long terme requises. La réussite de la personnalisation des couleurs dépend de la maîtrise de ces détails techniques.

Contacter notre équipe d'ingénieurs

Êtes-vous confronté à des problèmes d'uniformité des couleurs pour l'anodisation à couche dure ? Ou avez-vous besoin de vérifier la compatibilité de votre alliage spécifique avec une couleur personnalisée ? Contactez notre équipe d'ingénieurs. Nous fournissons essais de compatibilité des alliages, analyse de l'épaisseur du filmet des solutions de coloration personnalisées pour s'assurer que votre choix final de couleur est à la fois esthétique et conforme aux normes de performance les plus strictes.

Cliquez ici pour discuter avec nos experts de vos besoins en matière d'ingénierie des couleurs personnalisées.