Le microbillage est un procédé de finition de surface utilisé pour unifier la texture et l'aspect visuel des pièces métalliques usinées. En propulsant de fines particules sphériques vers la surface, les marques d'usinage et la réflectivité directionnelle sont atténuées, ce qui permet d'obtenir une finition mate, lisse, uniforme et peu brillante. Il stabilise visuellement les surfaces tout en préservant la précision des dimensions et la définition des arêtes. Cet article explique ce qu'est le microbillage, comment il fonctionne, l'équipement nécessaire, la sélection des produits, les différences avec le grenaillage, les applications techniques typiques et les meilleures pratiques pour une production de masse cohérente.

Qu'est-ce que le microbillage ?

Le décapage par billes améliore l'uniformité d'une surface métallique en appliquant des médias sphériques qui percutent délicatement les micro-pointes plutôt que de couper le matériau. Contrairement au polissage ou au brossage, qui reposent sur l'enlèvement de matière ou l'abrasion directionnelle, le microbillage produit un aspect mat neutre et non directionnel. La géométrie sous-jacente, les arêtes vives, les chanfreins et les dimensions de précision sont conservés, tandis que la surface visible devient plus uniforme et plus raffinée.

Comment fonctionne le microbillage ?

Le processus comprend généralement quatre étapes successives : le nettoyage, le masquage, le sablage et le post-nettoyage. Les pièces sont d'abord soigneusement dégraissées pour éviter les taches ou la contamination par les fluides. Les zones qui ne doivent pas être affectées, telles que les surfaces d'étanchéité, les faces d'accouplement, les filetages et les bords de référence, sont masquées avec précision.

La mécanique de l'explosion

Au cours de la phase de sablage, le processus transforme la surface par micro-peinture. La buse est maintenue à des distances et des angles contrôlés tandis que l'opérateur ou le système d'automatisation se déplace sur la pièce selon un schéma de hachures croisées, lisses et se chevauchant. Les paramètres clés qui déterminent le résultat final sont les suivants :

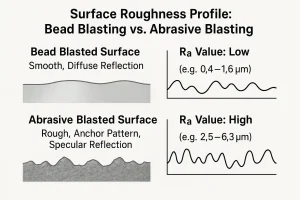

- Pression d'impact : Généralement comprise entre $0,3\text{-}0,7 \text{ MPa}$, cette pression détermine le niveau d'humidité de l'air. énergie cinétique du média, influençant directement l'intensité de l'action de grenaillage et le résultat final de l'action de grenaillage. Rugosité moyenne ($R_a$).

- Angle d'attaque : Tenir la buse perpendiculaire (90°) L'angle d'application par rapport à la surface est souvent idéal pour assurer une couverture uniforme et minimiser la texture directionnelle. Tout écart par rapport à cet angle peut entraîner des stries.

- Distance d'éloignement : Une distance contrôlée permet d'optimiser la couverture du cône de pulvérisation des médiastrop près crée des points chauds intenses, tandis que trop loin réduit l'efficacité.

Le support a un impact sur la surface et redistribue les variations de hauteur, provoquant une déformation plastique localisée qui se traduit par une augmentation de la température. convertit la réflexion spéculaire (miroir) en réflexion diffuseLe grenaillage permet d'obtenir une finition mate, lisse et peu brillante. Après le sablage, les résidus et la poussière sont éliminés par aspiration ou par lavage à l'air, et la pièce est séchée pour préserver la clarté visuelle et la stabilité du processus.

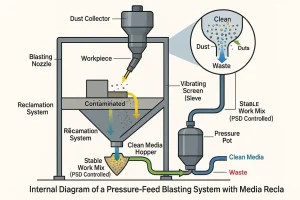

Outils utilisés pour le microbillage

Le microbillage s'appuie sur un outillage contrôlé pour obtenir une finition mate cohérente et uniforme. Les équipements suivants influencent la texture de la surface, la stabilité de la couverture et la répétabilité entre les lots.

Buse de projection

La buse de sablage accélère le produit et définit la forme de l'impact sur la surface. Les buses en carbure ou en carbure de bore résistent à l'usure et contribuent à maintenir une géométrie de pulvérisation stable. La régularité de l'angle de la buse, de la distance d'écartement et du mouvement des hachures est essentielle pour éviter les stries, les ombres ou les rugosités localisées.

Cabine de sablage

La cabine de sablage offre un environnement de travail contrôlé et gère la circulation du produit propre. Une fenêtre de visualisation claire, un éclairage interne et des dispositifs réglables ou rotatifs favorisent la visibilité et une couverture uniforme, en particulier pour les pièces à surfaces multiples ou à géométrie complexe.

Maintien en position et montages tournants

Les outils de maintien en position de travail garantissent que la pièce reste stable et correctement orientée pendant le grenaillage. Les dispositifs de rotation ou d'inclinaison aident l'opérateur à appliquer des schémas de pulvérisation cohérents et à atteindre les caractéristiques encastrées, les rayons internes ou les surfaces à plusieurs faces sans surtraiter aucune zone.

Matériaux de masquage

Le masquage protège les dimensions critiques et les surfaces fonctionnelles qui ne doivent pas être modifiées. Les outils de masquage les plus courants sont le ruban adhésif, les bouchons, les capuchons et les films de protection découpés avec précision. Ils empêchent le micro-peinage sur les faces d'étanchéité, les zones d'accouplement, les arêtes vives et les points de référence contrôlés par la tolérance.

Équipement de protection de l'opérateur

Des gants de protection, des manches, des lunettes de sécurité et des vêtements anti-poussière protègent l'opérateur contre le rebond des matériaux. La garantie d'un accès ergonomique et d'un contrôle visuel sûr permet de maintenir un mouvement stable et reproductible pendant le grenaillage.

Types de supports et sélection

La forme, la dureté et la taille du support déterminent la texture de la finition, la réflectivité et la sécurité dimensionnelle. Le choix dépend essentiellement du fait que la priorité est ou non l'aspect cosmétique, l'amélioration de l'adhérence du revêtement ou la protection des tolérances serrées sur la pièce usinée.

Perle de verre

Les billes de verre sont des supports sphériques, chimiquement inertes, qui donnent une texture lisse et douce par une action de percussion (impact) plutôt que par une action abrasive (coupe).

- Mécanisme et finition : Ils sont idéaux pour les surfaces cosmétiques, en particulier sur les boîtiers en aluminium, les boîtiers de précision et les produits de consommation. Ils atténuent les marques d'usinage et la réflectivité directionnelle, ce qui permet d'obtenir une finition uniforme et peu brillante avec un toucher légèrement soyeux.

- Dureté et sécurité : Les perles de verre ont une dureté relativement faible sur l'échelle de Mohs (environ 5,5 à 6,5). Cette douceur les rend sécurité dimensionnelle pour la plupart des pièces de précision, garantissant un enlèvement de matière minimal.

- Limitation : En raison des impacts répétés, les billes de verre se décomposent plus rapidement que les supports en céramique, ce qui nécessite un réapprovisionnement plus fréquent et un contrôle plus étroit de la qualité du produit. Mélange de travail pour maintenir la cohérence des lots.

Perle en céramique

Les billes de céramique sont des supports sphériques de qualité supérieure, généralement fabriqués à partir de composés à base de zirconium. Elles offrent une durabilité supérieure et une classification plus serrée que les billes de verre.

- Mécanisme et finition : Leur grande dureté et leur faible taux de décomposition (ce qui signifie une plus grande stabilité de la forme) produisent des grains plus serrés et plus réguliers et une répétabilité supérieure d'un lot à l'autre. Cette caractéristique est essentielle pour des secteurs tels que l'instrumentation médicale, les structures aérospatiales et les composants de marque haut de gamme qui exigent des niveaux de finition contrôlés et reproductibles (valeurs $R_a$).

- Dureté et durée de vie : Les billes de céramique sont nettement plus dures (souvent Mohs 7,5 à 8,0) et beaucoup plus chères que le verre, mais leur durée de vie prolongée est plus longue que celle du verre. durée de vie opérationnelle les rend souvent plus rentables dans les applications à haut volume ou très exigeantes.

- Performance : Ils donnent une finition qui peut aller d'un mat fin et net à un satin lisse, en fonction de la pression et de la taille des perles (maille).

Oxyde d'aluminium

L'oxyde d'aluminium (alumine) est un abrasif tranchant, anguleux et très agressif, classé comme moyen de coupe plutôt que comme moyen de grenaillage.

- Mécanisme et fonction : Il augmente l'énergie de surface par la micro-coupe et la rugosité le substrat. Cela crée un profil profondément clivé (valeur élevée de $R_a$) qui est essentiel pour l'obtention d'un produit de qualité. verrouillage mécanique avec les revêtements ultérieurs.

- Application principale : Il s'agit de la le prétraitement de référence avant les procédés tels que l'anodisation, le revêtement par poudre, le dépôt en phase vapeur (PVD) ou la galvanoplastie, afin de maximiser l'adhérence et la longévité du revêtement.

- Qualité et dureté : Très dur (Mohs 9.0), il élimine rapidement la calamine, la rouille et les couches d'usinage importantes. Différentes tailles de mailles (par exemple, grain 60 pour les coupes agressives, grain 120 pour une préparation plus fine) sont sélectionnées en fonction des besoins de l'utilisateur. profil de la surface (motif d'ancrage) profondeur. Remarque : L'oxyde d'aluminium donne un aspect industriel et granuleux et doit être suivi d'une passe de perles plus légères si une finition cosmétique douce est encore requise.

Polymères et milieux naturels

Il s'agit des supports les plus souples et les moins impactants, conçus pour les tâches où l'intégrité dimensionnelle et la préservation des matériaux sont la priorité absolue.

Bénéfice : Ils sont principalement utilisés pour éliminer les salissures légères, les éclats ou unifier la texture de la surface. sans induire de contraintes ni modifier la géométrie sous-jacente. Ils constituent souvent le choix le plus sûr pour le nettoyage des moules ou des instruments délicats.

Mécanisme et types : Cette catégorie comprend l'ingénierie supports polymères (par exemple, nylon, acrylique) et les médias naturels (par exemple, coquilles de noix, épis de maïs). Ils nettoient et unifient les surfaces par un léger essuyage et un micro-ajustement plutôt que par une coupe ou un écroûtage important.

Application principale : Ils sont essentiels pour les pièces à parois minces, les caractéristiques à tolérance élevée (par exemple, les faces d'étanchéité, les filetages) ou les matériaux sensibles (comme les plastiques souples ou certains composites) pour lesquels tout enlèvement de matière ou toute contrainte de surface est inacceptable.

Vue microscopique des produits de sablage : Billes de verre et de céramique (sphériques, pour le décapage) contre oxyde d'aluminium et polymères/naturels (anguleux/doux).

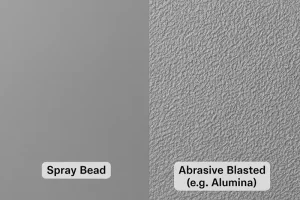

Décapage par billes ou décapage par abrasion

Bien que les deux procédés exploitent l'impact des médias à grande vitesse, leurs objectifs principaux et les états de surface qui en résultent sont fondamentalement différents. La distinction réside dans la géométrie du support et l'énergie cinétique appliquée.

Mécanisme et énergie

Le décapage par billes utilise des médias sphériques de faible densité (tels que des billes de verre ou de céramique) propulsés à des pressions contrôlées, généralement plus faibles. Ce procédé confère de l'énergie cinétique à la surface, reformant les microfissures laissées par l'usinage sans enlèvement significatif de matière. Cette action minimise efficacement les contraintes de surface. En revanche, le décapage par abrasion utilise des médias anguleux de plus forte densité (tels que l'oxyde d'aluminium ou le carbure de silicium) à des pressions plus élevées, qui coupent et fracturent agressivement la structure de la surface existante, ce qui entraîne une perte de matériau.

Aspect et texture

Le microbillage permet d'obtenir une finition mate douce, fine et non directionnelle. Cette texture est très recherchée pour les boîtiers de produits cosmétiques et de consommation où une réflexion diffuse de la lumière est nécessaire. Le grenaillage produit une texture plus rugueuse, visiblement plus granuleuse et plus industrielle, avec une rugosité moyenne beaucoup plus élevée ($R_a$). Cette augmentation spectaculaire de la surface se caractérise par un profil anguleux et piqué, connu sous le nom de motif d'ancrage, essentiel pour le collage mécanique.

Rétention des dimensions et des bords

Le microbillage est considéré comme sans danger pour les dimensions. Étant donné que le processus implique un micro-polissage plutôt qu'une coupe, il préserve efficacement les arêtes vives, les chanfreins critiques et les tolérances dimensionnelles serrées. Le grenaillage abrasif, en raison de sa nature agressive, comporte un risque important d'adoucir ou d'arrondir rapidement les arêtes critiques et de provoquer des changements dimensionnels mesurables s'il n'est pas strictement contrôlé par un masquage ou un mouvement automatisé.

Orientation des cas d'utilisation

Le microbillage sert principalement d'étape finale de finition cosmétique, idéale pour les pièces en aluminium, en acier inoxydable ou en titane qui seront visibles ou manipulées. Le sablage est défini comme une étape de prétraitement nécessaire avant l'application de finitions ultérieures. Son seul objectif est d'augmenter la surface et la capacité de clivage mécanique nécessaires à une adhérence solide et à la longévité de processus tels que le revêtement par poudre, l'anodisation, la peinture ou le dépôt en phase vapeur (PVD) et l'électrodéposition.

Avantages et limites

Il est essentiel de comprendre les forces et les faiblesses inhérentes au décapage par billes pour déterminer son utilisation appropriée dans un processus de production de masse.

Principaux avantages

Le microbillage offre des avantages spécifiques qui le rendent supérieur aux méthodes abrasives agressives pour les pièces usinées de précision :

- Surfaces mates uniformes et esthétiques : Fournit une image cohérente et non directionnelle de l'état de santé de l'homme et de l'environnement. finition mate ou satinée par grenaillage de la surface. Ce procédé est très apprécié dans les ingénierie médicale, alimentaire et mécanique pour un aspect propre, raffiné et anti-éblouissement.

- Impact dimensionnel minimal : Le processus utilise des médias sphériques à une pression plus basse, ce qui garantit qu'il est possible d'obtenir des résultats plus rapides. n'endommage pas et ne déforme pas les matériaux délicats (comme l'aluminium ou les alliages à parois minces) et maintient la précision dimensionnelle sans enlèvement significatif de matière.

- Amélioration de la performance de la surface : L'action de l'impact peut induire une couche peu profonde de contrainte résiduelle de compression (effet d'écaillage), ce qui contribue à l'amélioration de la qualité de l'eau. augmenter la durée de vie en fatigue et soulager les contraintes de traction introduits lors de l'usinage.

- Profil de sécurité et d'environnement : Les perles de verre et de céramique sont souvent sans plomb et chimiquement inerte, produisant moins de poussière et de débris par rapport au sablage, ce qui contribue à une opération plus propre, plus sûre et plus efficace. une plus grande réutilisation des supports.

Limites du processus

Pour éviter des retouches coûteuses, les équipes d'ingénieurs doivent être conscientes des limites inhérentes au processus :

- Inefficace sur le calcaire et la rouille : Le microbillage est moins agressif que le sablage ou le grenaillage et ne peut pas faire face à la rouille épaisse, à la calamine lourde ou aux couches d'oxyde dur. Ils nécessitent un abrasif tranchant (comme l'oxyde d'aluminium) comme précurseur.

- N'est pas idéal pour le profil d'adhérence de la peinture : La finition lisse et polie ne crée pas le modèle d'ancrage profond ($R_a$ élevé) nécessaire pour une utilisation optimale de l'énergie. liaison mécanique de revêtements épais tels que la peinture ou la poudre. Cela limite son utilisation lorsque l'activation d'une surface rugueuse est la priorité.

- Risque d'intégration des médias : Utilisation pression excessivement élevée ou une technique incorrecte peut entraîner une altération des perles de verre. s'incruste sur la surface du composantqui peuvent contaminer les processus chimiques ultérieurs (comme l'anodisation) ou affecter les performances à long terme des pièces internes critiques du moteur.

- Coût initial plus élevé : Les perles de verre et de céramique plus fines sont généralement plus coûteux que le sable traditionnel ou les gravillons, ce qui fait que le processus est généralement plus coûteux que le sable traditionnel ou les gravillons. plus coûteux pour les travaux de décapage grossiers sur de grandes surfaces.

Applications techniques typiques

La capacité unique du microbillage à affiner l'aspect des surfaces sans compromettre la précision le rend indispensable dans plusieurs secteurs de la haute technologie et de la consommation.

Finition cosmétique : Le processus est le choix privilégié pour la réalisation de la signature finition satinée uniforme sur boîtiers en aluminium, boîtiers de précision et composants en acier inoxydable utilisé dans l'électronique grand public et les appareils haut de gamme pour réduire l'éblouissement et améliorer la cohérence visuelle.

Préparation pour les finitions chimiques : Il est couramment utilisé comme étape préparatoire finale douce avant les processus sensibles à la rugosité de la surface :

- Anodisation : Fournit une texture de base uniforme et non directionnelle qui élimine les stries et garantit une absorption constante de la couleur du colorant.

- Dépôt électrolytique / dépôt en phase vapeur (PVD) : Nettoie et stabilise la surface pour une épaisseur uniforme et une meilleure adhérence des revêtements en couches minces.

Matériaux délicats et de haute consistance : La nature contrôlée et non abrasive est essentielle dans les industries ayant des exigences strictes :

- Industrie médicale et alimentaire : Appliqué aux instruments chirurgicaux, aux implants et à l'acier inoxydable de qualité alimentaire pour créer une couche de protection contre la corrosion. surface lisse, nettoyable et non réfléchissante (Source 1.4).

- Alliages pour l'aérospatiale : Idéal pour traiter les alliages aérospatiaux à haute résistance comme le titane et l'Inconel et sur pièces à parois minces (épaisseur $<1\text{ mm}$) où l'enlèvement de matière ou la déformation plastique doivent être minimisés (Source 1.7).

- Amélioration fonctionnelle : Utilisé dans des applications spécialisées (comme les surfaces de dents d'engrenage ou les pièces imprimées en 3D) pour obtenir nettoyage de la surface et renforcement de la résistance à la compressionaméliorant ainsi la durée de vie en fatigue (Source 1.7).

Meilleures pratiques pour une production de masse cohérente

Il est essentiel d'adhérer à des pratiques exemplaires strictes pour obtenir la cohérence visuelle et fonctionnelle requise sur de grands volumes de pièces usinées. Les écarts dans les paramètres de contrôle sont la principale cause des défauts de surface.

Nettoyer la pièce avant le grenaillage Les contaminants provoquent des ombres et une réponse colorimétrique incohérente.-Ceci est particulièrement vrai pour les pièces qui seront anodisées ou revêtues par la suite. Veillez à un dégraissage et à un séchage complets en utilisant des méthodes de nettoyage industriel (telles que le nettoyage par ultrasons ou le dégraissage à la vapeur) afin d'éliminer toutes les huiles, les liquides de refroidissement, les empreintes digitales ou les liquides de coupe. Tout contaminant résiduel peut se polymériser sous l'effet de la chaleur de frottement, ce qui se traduit par des taches permanentes et indésirables ou des points brillants localisés sur la surface finie.

Maintenir l'angle et la distance de la buse constants La géométrie stable du mouvement garantit la continuité de la texture et évite les stries ou les "points chauds". La buse doit généralement être maintenue perpendiculairement à la surface (à un angle de 90 degrés) pour obtenir l'effet le plus uniforme, ou légèrement décalée (par exemple, de 75 à 85 degrés) en fonction de la géométrie de la pièce. Systèmes automatisés de grenaillage robotisé sont la solution idéale pour maintenir cette stabilité sur des pièces complexes, en éliminant les incohérences dues à la fatigue de l'opérateur ou à la technique manuelle.

Contrôler la répartition des médias et la répartition des tâches Les supports s'usent progressivement ou se décomposent en poussière sous l'effet d'impacts répétés. Cette dégradation doit être gérée pour préserver le niveau de finition requis. Définir la régularité intervalles de remplacement et de contrôle pour maintenir une stabilité Distribution de la taille des particules (PSD)-ou Mélange de travail-à l'intérieur de la machine. Si le support est trop petit, la finition sera trop brillante ; s'il est trop grand, la texture sera trop rugueuse. Le système de récupération doit éliminer efficacement les fines et les poussières tout en ajoutant de nouveaux médias de taille correcte.

Surfaces fonctionnelles critiques du masque Le masquage protège les zones où l'enlèvement de matériaux ou la modification de la surface est inacceptable. Surfaces d'étanchéité, trous filetés de précision, alésages de roulement, interfaces tolérancées et bords de référence peuvent avoir besoin d'une intensité réduite ou d'un masquage total. Utilisez des matériaux durables et de haute qualité, tels que des rubans résistants, des bouchons de silicone sur mesure ou des revêtements spécialisés.Le masquage doit être conçu pour résister à l'impact cinétique intense du processus de grenaillage sans se détériorer ou se déchirer.

Conclusion

Le microbillage est un procédé de finition très efficace et essentiel pour les pièces usinées de précision. Il permet d'obtenir une finition mate stable, reproductible et visuellement unifiée, tout en préservant activement la précision dimensionnelle et la définition des arêtes. En outre, le processus prépare la surface du composant pour des finitions en aval de haute performance, garantissant une adhérence et une longévité optimales pour les revêtements tels que l'anodisation, la peinture et le dépôt en phase vapeur (PVD).

Téléchargez votre dessin pour un examen rapide de la fabricabilité et des paramètres de sablage recommandés.