Dans la fabrication industrielle moderne, l'anodisation est l'un des procédés de traitement de surface les plus utilisés pour les alliages d'aluminium. Cette méthode électrochimique crée une couche d'oxyde dense et dure à la surface de l'aluminium. Lorsque cette couche est teintée en noir profond, elle améliore non seulement la texture visuelle de la pièce, mais aussi ses performances.

Qu'est-ce que l'anodisation noire ?

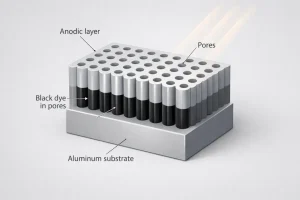

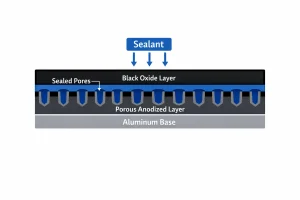

L'anodisation noire n'est pas un simple revêtement de surface ; il s'agit d'un processus de conversion électrochimique contrôlé. En appliquant un courant électrique dans un bain d'électrolyte acide, une couche poreuse microscopique d'oxyde d'aluminium se développe à la surface de l'alliage d'aluminium. Le colorant noir est ensuite absorbé dans ces pores, et un processus de scellement final enferme la couleur profondément dans la surface du métal. Cette méthode intègre la couleur dans le matériau lui-même, ce qui garantit qu'elle ne s'écaillera pas comme une peinture traditionnelle.

Pour comprendre pourquoi ce procédé est si apprécié dans la fabrication industrielle, il faut se pencher sur les avantages fonctionnels qu'il apporte aux composants.

Avantages de l'aluminium anodisé noir

L'anodisation noire ne se contente pas de modifier l'aspect du métal ; elle permet d'améliorer considérablement la dureté, la protection et les performances optiques des alliages d'aluminium grâce aux caractéristiques clés suivantes :

Résistance à l'usure et dureté

La couche d'oxyde est essentiellement de l'oxyde d'aluminium, qui est beaucoup plus dur que l'alliage d'aluminium de base. La surface d'aluminium anodisé noir est donc très résistante aux rayures et à l'usure physique lors d'un usage quotidien, ce qui prolonge considérablement la durée de vie des pièces dans les environnements à fort frottement.

Résistance à la corrosion

Ce film d'oxyde dense agit comme une barrière physique entre le métal et l'environnement extérieur. Il empêche l'oxygène et l'humidité de corroder le substrat d'aluminium, ce qui permet à l'aluminium anodisé noir de rester structurellement stable, même dans des conditions humides ou chimiquement agressives.

Dissipation de la chaleur et absorption de la lumière

Les surfaces noires ont une émissivité thermique élevée, ce qui permet aux dissipateurs de chaleur électroniques de diffuser la chaleur plus efficacement. En outre, la finition noire profonde absorbe la majeure partie de la lumière visible, éliminant les interférences par réflexion, une caractéristique essentielle pour les instruments optiques de précision.

Limites de l'aluminium anodisé noir

Si l'aluminium anodisé noir est largement utilisé dans l'industrie, il ne constitue pas une solution parfaite pour tous les environnements. Avant d'opter pour ce procédé, il est essentiel de comprendre les limites techniques inhérentes à ce traitement de surface spécifique :

Résistance aux UV

La plupart des procédés d'anodisation noire de l'aluminium utilisent des colorants organiques pour obtenir une couleur profonde et uniforme. En cas d'exposition prolongée à une lumière ultraviolette (UV) intense, ces molécules de colorant peuvent se dégrader, entraînant une décoloration de la finition noire ou une évolution vers le gris foncé ou le violet. Pour les composants utilisés à l'extérieur pendant une longue période, il est souvent nécessaire de recourir à une teinture inorganique à base de sels métalliques.

Résistance chimique

La couche d'oxyde sur l'aluminium anodisé noir est principalement composée d'alumine. Bien que stable dans des environnements neutres, elle est susceptible de se dissoudre chimiquement dans des conditions fortement acides ou alcalines, généralement en dehors de la plage de pH de 4,0 à 8,5. Ce phénomène peut entraîner une défaillance du revêtement, une perte de couleur et la corrosion du substrat.

Stabilité thermique

Le coefficient de dilatation linéaire de la couche d'oxyde d'aluminium est nettement inférieur à celui du substrat d'aluminium. Lorsque des pièces en aluminium anodisé noir sont exposées à des températures supérieures à 80°C, la différence de dilatation thermique peut entraîner l'apparition de fissures microscopiques sur la couche d'oxyde, connues sous le nom de craquelures. Bien que cela n'affecte pas la protection globale contre la corrosion, cela peut compromettre l'intégrité visuelle de la surface.

Conductivité électrique

L'aluminium anodisé noir est un excellent isolant électrique. Cela signifie que si des zones spécifiques d'une pièce nécessitent un blindage EMI ou une mise à la terre électrique, ces sections doivent être masquées avec précision avant le processus d'anodisation ou usinées par la suite pour retirer le film isolant, ce qui augmente les coûts de production et la complexité.

Matériel nécessaire pour l'anodisation noire

La réalisation d'une anodisation noire de haute qualité nécessite non seulement un substrat en aluminium, mais aussi une gamme d'agents chimiques formulés avec précision et un équipement spécialisé.

Substrat en alliage d'aluminium

En tant que matériau principal, la composition de l'alliage d'aluminium affecte directement la qualité du film d'oxyde. Bien que la plupart des alliages d'aluminium puissent être anodisés, les séries 5000, 6000 et 7000 donnent généralement des résultats plus uniformes en raison de leurs niveaux d'impureté plus faibles. Étant donné que l'état de surface d'origine (comme les marques d'extrusion ou les rayures) est amplifié après l'anodisation, il est essentiel de disposer d'une matière première de haute qualité.

Electrolyte et additifs chimiques

Le processus fait appel à différents milieux chimiques. Le principal est l'électrolyte d'acide sulfurique dilué utilisé pour faire croître la couche d'oxyde. En outre, des dégraissants et des agents de gravure alcalins (généralement de l'hydroxyde de sodium) sont nécessaires pour le prétraitement, ainsi que des agents de démucilagination pour la neutralisation. La concentration et la pureté de chaque produit chimique doivent être strictement contrôlées pour éviter la contamination du film.

Colorants et agents d'étanchéité noirs

Le colorant est le facteur clé qui détermine l'intensité de la couleur. Il s'agit généralement de colorants organiques noirs spécialisés ou de sels métalliques inorganiques. Une fois la teinture terminée, des agents de scellement (tels que l'acétate de nickel ou l'eau déionisée chauffée) sont utilisés pour fermer les pores microscopiques par le biais de réactions physiques ou chimiques. Ces matériaux déterminent la solidité finale de la couleur et la résistance aux intempéries de la pièce.

Comment réaliser l'anodisation noire de l'aluminium

De l'aluminium brut à la pièce finie, chaque étape du processus détermine directement l'adhérence, la durabilité et la cohérence de la couleur du revêtement.

Prétraitement de la surface

Avant d'être anodisées, les pièces doivent subir un dégraissage et une gravure pour éliminer les impuretés de la surface. Le traitement physique choisi à ce stade détermine la texture visuelle : le microbillage crée un fini mat subtil, tandis que le polissage donne un aspect brillant, semblable à un miroir.

Anodisation et teinture

Les pièces en aluminium sont immergées dans un bain d'électrolyte et mises sous tension pour former une structure poreuse uniforme à la surface. Ensuite, les pièces entrent dans une cuve de teinture où les molécules de colorant noir pénètrent dans les pores par capillarité. Les techniciens doivent contrôler avec précision les paramètres de la cuve pour garantir une couleur noire profonde sans variation.

Traitement d'étanchéité

Il s'agit de la dernière étape critique du processus. Grâce à l'eau chaude ou au scellement chimique, les pores du film d'oxyde sont resserrés et fermés, ce qui emprisonne définitivement le colorant à l'intérieur. Un scellement de haute qualité améliore considérablement la résistance aux taches et empêche la couleur de s'estomper au fil du temps.

En raison de ces propriétés polyvalentes et durables, l'aluminium anodisé noir est devenu un standard dans de nombreuses industries de haute technologie.

Considérations relatives à l'anodisation noire

Bien que l'anodisation noire améliore considérablement les performances des pièces, il existe plusieurs facteurs techniques clés que les concepteurs et les ingénieurs doivent prendre en compte avant de passer à la production.

Sélection des nuances d'alliages d'aluminium

Les différentes séries d'alliages d'aluminium réagissent différemment au processus d'anodisation. Par exemple, les séries 6000 et 7000 (telles que 6061 ou 7075) donnent généralement une finition noire très uniforme et profonde. En revanche, la fonte d'aluminium ou les alliages à forte teneur en silicium peuvent apparaître grisâtres ou présenter des textures inégales après l'anodisation ; par conséquent, la matière première doit être choisie avec soin en fonction des exigences esthétiques finales.

Contrôle de la tolérance dimensionnelle

Le processus d'anodisation fait croître une couche d'oxyde sur la surface, ce qui entraîne généralement une légère augmentation des dimensions de la pièce. Pour les composants mécaniques de précision, il est essentiel de tenir compte de cette épaisseur supplémentaire (généralement de quelques micromètres à quelques dizaines de micromètres par côté) pendant l'étape d'usinage afin de garantir la précision lors de l'assemblage final.

Variation des couleurs et homogénéité des lots

L'anodisation étant influencée par des variables telles que la densité du courant, la température du bain et le temps d'immersion, de légères variations de couleur peuvent apparaître entre différents lots. Pour les productions à grande échelle ou les projets impliquant plusieurs pièces imbriquées, il est conseillé d'utiliser des matières premières provenant du même lot et de les traiter selon des paramètres identiques afin de garantir une cohérence visuelle maximale.

La gestion de ces détails techniques est cruciale pour le taux de rendement final, et une bonne anticipation du prétraitement permet de garantir des performances stables dans les scénarios d'application ultérieurs.

Scénarios d'application courants

Des composants optiques de précision aux structures aérospatiales à haute résistance, l'utilisation de l'aluminium anodisé noir couvre presque tous les domaines où la qualité et la performance sont essentielles.

Instruments d'optique et de précision

Comme ce procédé offre d'excellentes propriétés d'absorption de la lumière, il est largement utilisé dans les barillets d'objectifs d'appareils photo, les internes de télescopes et les boîtiers de capteurs laser pour s'assurer que la lumière parasite n'interfère pas avec la qualité de l'image.

Équipements électroniques et semi-conducteurs

Dans l'électronique grand public haut de gamme, les contrôleurs de machines et les modules de refroidissement, la couche d'oxyde noir assure à la fois une isolation électrique fiable et l'esthétique industrielle épurée exigée par le design moderne.

Industries aérospatiale et automobile

Pour les pièces légères nécessitant une grande résistance aux intempéries, telles que les supports de tableau de bord et les composants de moteur haute performance, l'anodisation noire offre une solution de surface à la fois légère et exceptionnellement durable.

Différences entre l'anodisation noire et le revêtement par poudre

L'anodisation noire et le revêtement par poudre noire sont deux solutions distinctes de finition de surface. Il est essentiel de comprendre leurs différences en termes de méthodes de collage et de propriétés physiques pour choisir le bon procédé.

Méthode et structure de liaison

L'anodisation est un procédé de conversion électrochimique qui fait croître une couche d'oxyde d'aluminium directement à partir du substrat, intégrant la couleur dans le métal. Le revêtement en poudre est une application physique dans laquelle une résine plastique est pulvérisée électrostatiquement et durcie sur la surface. Par conséquent, l'anodisation élimine le risque de décollement ou d'écaillage, alors que les revêtements en poudre peuvent s'écailler en cas d'impact extrême.

Épaisseur et précision du revêtement

La couche anodisée est extrêmement fine et uniforme, allant généralement de 5 à 25 microns, ce qui a un impact minimal sur les tolérances dimensionnelles serrées. En revanche, le revêtement par poudre est beaucoup plus épais, généralement de 60 à plus de 120 microns, et a tendance à s'accumuler sur les bords et dans les trous. Pour les composants mécaniques de précision, l'anodisation est le meilleur choix.

Conservation de la texture visuelle et des détails

Le film anodisé étant une couche d'oxyde translucide qui absorbe les colorants, il préserve et met en valeur la texture métallique naturelle et les marques d'usinage (comme le brossage ou le sablage). Le revêtement par poudre est une couche épaisse et opaque qui a tendance à masquer les fines caractéristiques de la surface, ce qui donne une finition plus proche du plastique ou d'une peinture épaisse.

Questions fréquemment posées

Des réponses professionnelles aux questions les plus courantes concernant l'anodisation noire :

L'aluminium anodisé noir a-t-il tendance à se rayer ?

La couche anodisée possède une dureté exceptionnelle (généralement de 200 à 500 HV), ce qui rend sa résistance à l'usure bien supérieure à celle de l'aluminium brut. Bien qu'elle résiste bien aux éraflures quotidiennes, elle peut être rayée par un contact violent avec des matériaux plus durs tels que des carbures ou du sable, ce qui peut révéler l'aluminium argenté sous-jacent.

Quel est le coût de l'anodisation noire ?

Le coût est généralement considéré comme modéré. Le prix est principalement influencé par la complexité géométrique de la pièce (exigences en matière de rayonnage), la taille du lot (densité du rayonnage) et la précision spécifiée pour l'épaisseur du film et l'uniformité de la couleur. Bien que très rentable par rapport à la peinture liquide multicouche, le coût unitaire peut être plus élevé que celui d'un simple revêtement par poudre en grande quantité.

Le processus est-il sans danger pour la santé ?

Les produits anodisés noirs finis sont non toxiques et chimiquement stables. La couche d'oxyde d'aluminium est inerte et les procédés de scellement modernes sont généralement conformes aux normes environnementales telles que la directive RoHS. L'oxyde d'aluminium est utilisé en toute sécurité dans les ustensiles de cuisine, les appareils médicaux et l'électronique grand public, sans risque connu pour la santé en cas de contact quotidien.

La couleur de l'aluminium anodisé peut-elle être modifiée ?

Une fois le processus de scellement terminé, la couleur est verrouillée de manière permanente et ne peut pas être modifiée directement. Pour changer de couleur, la couche d'oxyde existante doit être décapée chimiquement, ce qui consomme une petite partie du substrat d'aluminium et modifie les dimensions. Il est donc recommandé de finaliser la couleur avant la production.

Conclusion

L'anodisation noire est plus qu'un simple choix décoratif ; c'est un processus d'ingénierie critique qui équilibre les exigences fonctionnelles et l'attrait visuel. Grâce à un processus électrochimique scientifique, elle permet aux alliages d'aluminium de rester légers tout en acquérant la dureté et la protection nécessaires pour résister aux environnements difficiles. Qu'il s'agisse d'améliorer la durabilité ou d'obtenir un aspect industriel haut de gamme, ce processus fournit un soutien technique essentiel à la fabrication moderne.

Pour garantir que vos pièces obtiennent les meilleurs résultats en matière de protection et de cohérence visuelle, il est recommandé de discuter des qualités de matériaux et des épaisseurs de revêtement avec des experts en traitement dès le début de la phase de conception.

Contactez notre équipe technique pour recevoir un rapport d'évaluation personnalisé sur l'anodisation noire et un échantillon de soutien.