Fraisage d'angle : Un guide complet des techniques, des outils et des applications

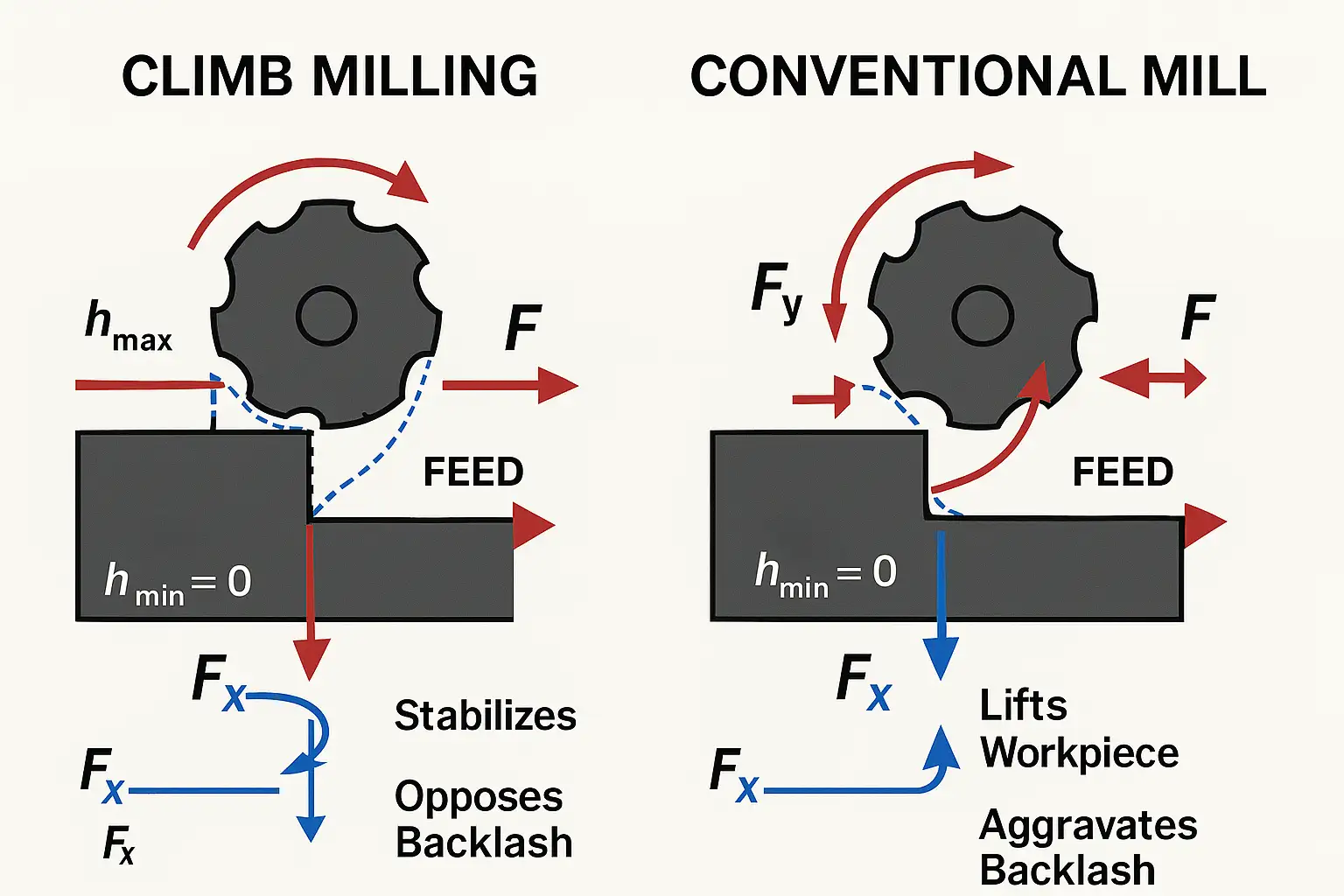

Le fraisage d'angle est une méthode de fraisage spécialisée dans laquelle l'outil coupe à un angle non orthogonal par rapport à la surface de la pièce, ce qui permet d'obtenir des plans inclinés, des guides en queue d'aronde, des angles de dépouille et d'autres géométries fonctionnelles précises. L'article explique pourquoi les concepteurs utilisent le fraisage d'angle, comment il est exécuté par l'inclinaison de la pièce, l'inclinaison de la broche ou les fraises de forme, et quels sont les types de fraises d'angle disponibles. Il passe également en revue les matériaux appropriés, les applications typiques dans les machines-outils, les moules et les pièces aérospatiales, ainsi que les principaux avantages et limites par rapport au fraisage conventionnel.

Lire l'article