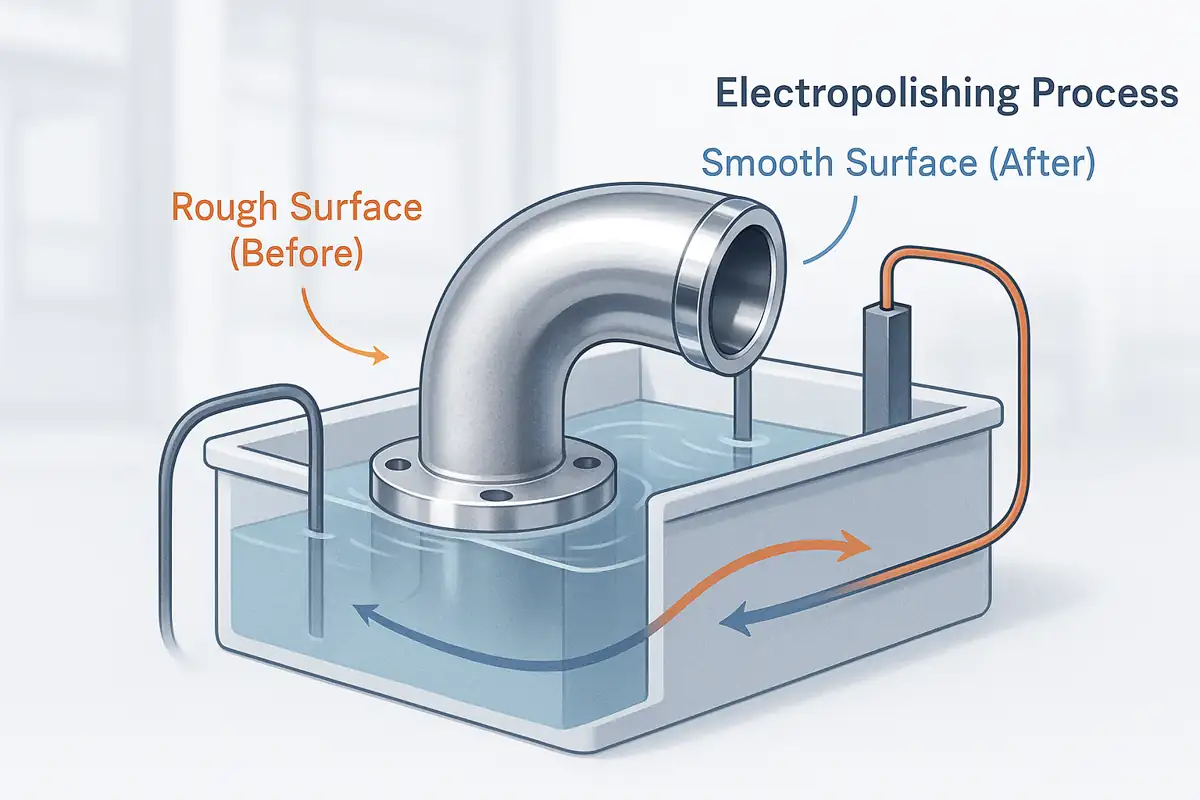

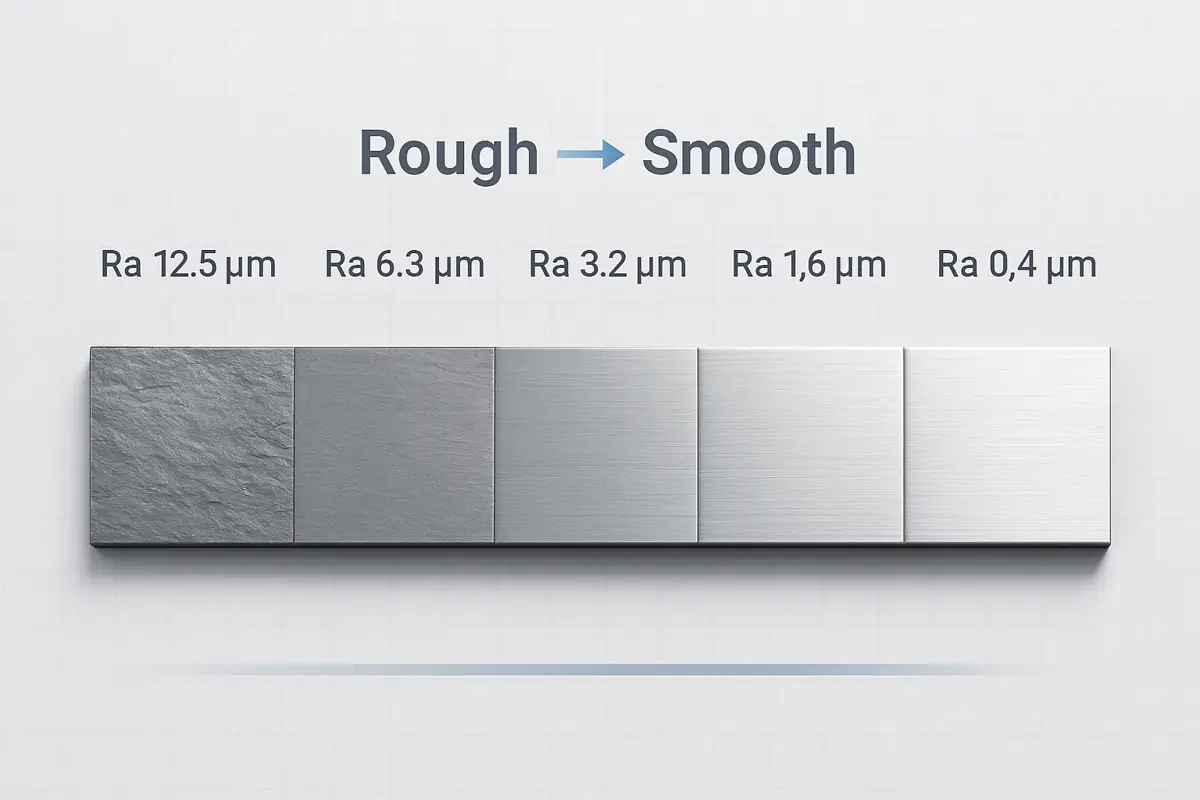

La galvanoplastie est un procédé de finition de surface contrôlé qui utilise un courant électrique pour déposer une fine couche métallique sur la surface d'une pièce. Il améliore la résistance à la corrosion, la dureté, la conductivité et l'apparence tout en maintenant la précision des dimensions. Cet article explique ce qu'est la galvanoplastie, quand l'utiliser et comment le processus fonctionne étape par étape. Il détaille également les principaux types de galvanoplastie, à savoir les méthodes à courant continu, à impulsion, sans électrolyse et mécaniques, ainsi que les matériaux appropriés, les principaux avantages et les applications industrielles dans les secteurs de l'automobile, de l'aérospatiale et de la fabrication de précision.

Lire l'article