Aluminium anodisé noir : Un guide complet des avantages, du processus et des limites

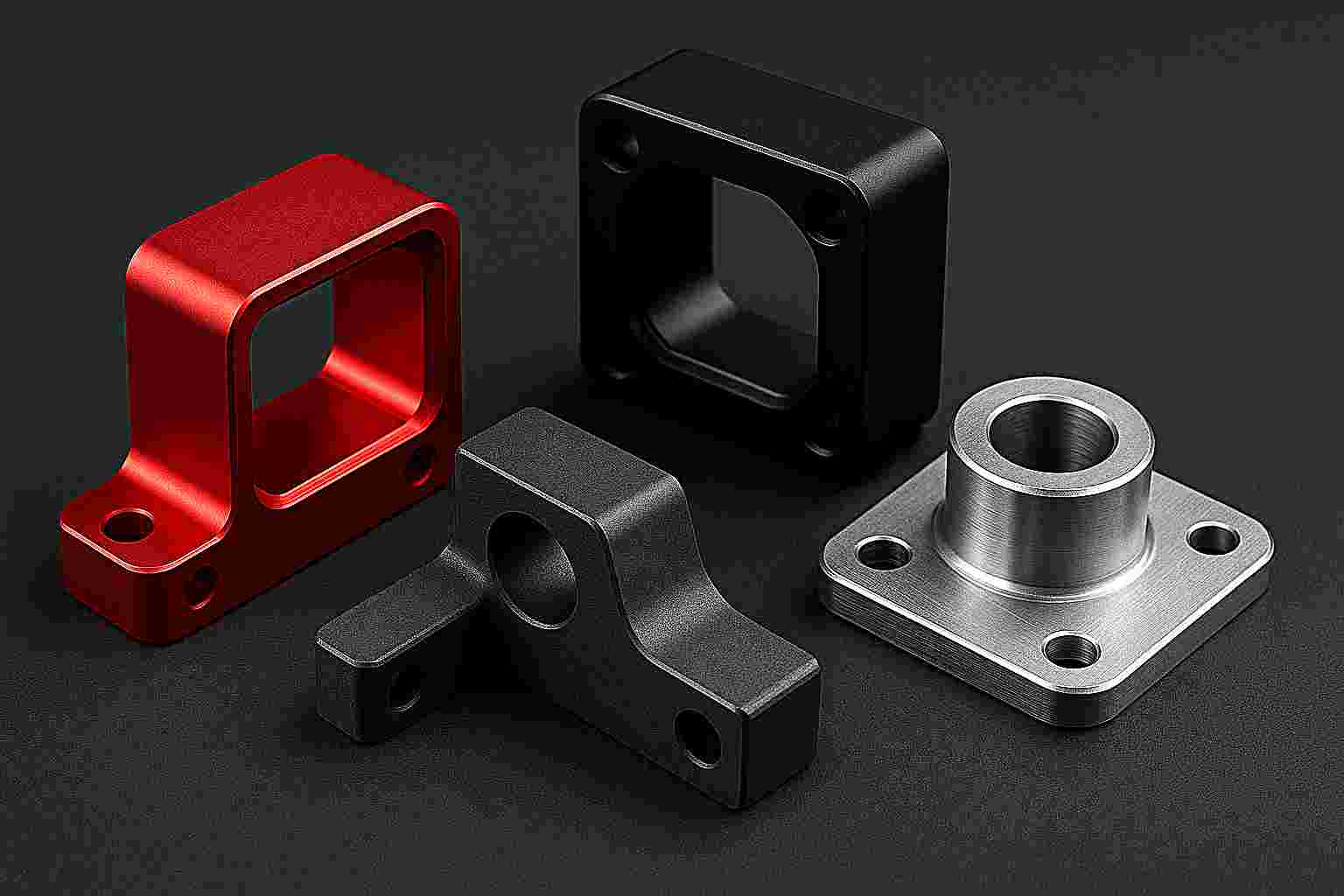

L'anodisation noire de l'aluminium est une finition de surface largement utilisée pour les pièces usinées par CNC. Elle combine une couche contrôlée d'oxyde d'aluminium avec une teinture noire et un scellement pour améliorer la durabilité et l'apparence. Cet article explique le fonctionnement de l'anodisation noire, souligne ses principaux avantages en termes de résistance à l'usure, de protection contre la corrosion, d'émissivité thermique et d'absorption de la lumière, et clarifie les limites importantes liées à l'exposition aux UV, à la stabilité chimique, à la température et à l'isolation électrique. Il aborde également les alliages d'aluminium appropriés, les matériaux de traitement et les principales considérations de conception telles que la croissance dimensionnelle, le contrôle des tolérances et l'uniformité de la couleur des lots. Des applications typiques et une comparaison avec le revêtement par poudre noire sont fournies pour aider les ingénieurs à choisir un processus de finition approprié pour leurs composants.

Lire l'article