Dans le domaine de la CNC usinage de précision, le moletage est un processus spécial qui va au-delà de la simple coupe. Il s'agit d'une technique critique de finition de surface utilisée pour former des motifs de texture complexes sur des pièces métalliques en rotation. Ces motifs sont principalement utilisés pour améliorent l'adhérence, offrent des fonctions antidérapantesLe moletage peut être utilisé pour la fabrication de pièces en plastique ou pour créer une texture de surface unique pour des composants fonctionnels. Le moletage est couramment utilisé sur des pièces mécaniques clés telles que les poignées d'outils, les boutons de commande et les fixations spécialisées, jouant un rôle essentiel dans l'équilibre entre la fonction et l'esthétique.

Qu'est-ce que le moletage dans l'usinage CNC ?

Le moletage est un processus de formation de surface. Son principe de base est d'appliquer pression du rouleau sur une pièce cylindrique en rotation, forçant la surface du matériau à subir une déformation plastique, formant ainsi une texture uniforme et répétitive.

Knurling appartient à traitement par déformation mécanique. Contrairement au fraisage ou au tournage, il n'enlève généralement pas de matière. Au lieu de cela, il forme des crêtes et des rainures en relief grâce à l'écoulement plastique du métal. Le moletage est généralement réalisé sur CNC où la synchronisation automatique de la vitesse d'avance et de la vitesse de la broche assure une grande cohérence et une grande précision du motif sur l'ensemble de la surface.

Fonctionnement du processus de moletage

Le processus de moletage repose entièrement sur un mouvement synchronisé et une pression soigneusement contrôlée. La pièce tourne à une vitesse élevée mais stable. RPMLe rouleau moleteur en acier trempé est introduit dans la surface. La pression exercée par le rouleau doit être suffisante pour dépasser la limite d'élasticité du matériau de la pièce, forçant ainsi le métal à s'écouler dans la texture souhaitée.

La formation réussie d'un motif de molette dépend essentiellement des éléments suivants synchronisation du rapport d'avance de l'outil et de la vitesse de la broche. Si le pas de l'outil ne s'aligne pas précisément sur l'avance par tour, le rouleau se déplace mal, ce qui entraîne un défaut grave, souvent irrécupérable, connu sous le nom de "double tracking". Précision CNC est le seul moyen fiable de gérer cette synchronisation à haut risque, en s'assurant que le matériau est redistribué proprement sur la pièce.

Types de moletage

Le moletage peut être classé de plusieurs manières en fonction de la façon dont il est réalisé, de la méthode de formage utilisée et de la géométrie du motif obtenu. La compréhension de ces distinctions aide les ingénieurs à sélectionner la bonne configuration pour la fonction prévue, la qualité de la surface et l'efficacité de la production.

1. Par opération : Manuel ou CNC

Le moletage peut être réalisé soit manuellement sur un tour conventionnel, soit automatiquement sur une machine à moleter. CNC machine. CNC Le moletage est aujourd'hui le choix privilégié pour les productions où la qualité de la surface, la précision et le temps de cycle sont critiques, en raison de l'automatisation des opérations de moletage. broche synchronisation.

2. Par méthode de traitement : Moletage de forme ou de coupe

Une fois le type d'opération défini, il s'agit de déterminer comment le modèle sera formé - par déformation plastique ou par découpe légère.

| Méthode | Comment ça marche | Meilleur pour | Avantages | Considérations |

| Formes de moletage | Utilisations élevé pression à plastiquement déformer les surface (non puce formation). | Ductile matériaux comme aluminium, laiton, et doux acier. | Rapide cycle temps, fort et profond modèle. | Génère élevé radial force; pas adapté pour dur métaux ou faible configurations. |

| Découpage moletage | Supprime a mince couche de matériel avec à arêtes vives rouleaux. | Plus dur alliages tels comme inoxydable acier ou titane. | Produit propre bords, inférieur pression sur les machine. | Exigences pointu l'outillage, stable alignement, et bon lubrification. |

Conseil: Correspondance les pièce à usiner diamètre à les molette hauteur à éviter double suivi, et garder les rouleau axe parfaitement aligné avec les broche.

3. Par la géométrie du motif : Droit, en losange ou en spirale

La géométrie des rouleaux définit le style de texture et le comportement mécanique de la surface finie.

Motifs de moletage courants : droit, en losange et en spirale.

-

Molette droite: Constitué de lignes axiales parallèles. Utilisé lorsque les composants doivent glisser ou s'aligner linéairement.

-

Molette de diamant: Le modèle le plus courant, fournissant d'excellents poignée multidirectionnelleIdéal pour les boutons et les poignées.

-

Spirale (hélicoïdale) Molette: Un motif angulaire utilisé pour des applications décoratives ou de transmission de couple.

Meilleurs matériaux pour le moletage CNC

Le choix du bon matériau est tout aussi important que celui de l'outil ou du procédé de moletage. Les métaux réagissent différemment à la pression élevée du formage à la molette.

Les performances et la régularité du moletage dépendent fortement de la ductilité du matériau, c'est-à-dire de la capacité du métal à se déformer plastiquement sans se fissurer.

Les meilleurs matériaux

Aluminium, laiton et acier doux sont idéales pour le moletage de forme. Ces métaux se déforment en douceur sous la pression, produisant des textures nettes et uniformes.

Matières moyennement difficiles

Acier inoxydable et titane exiger Coupe moletage et un contrôle minutieux des RPM et la vitesse d'avance. Une lubrification adéquate et un réglage rigide de l'outil sont essentiels pour éviter les problèmes d'usure. bruit de l'outil ou une usure prématurée.

Matériaux inadaptés

Fonte et autres alliages fragiles doivent être évités. Leur faible ductilité les rend très vulnérables à la fissuration superficielle sous la pression du moletage, ce qui entraîne la défaillance de la pièce.

Avantages et limites du moletage

Avantages

-

Poignée améliorée : La raison la plus pratique d'utiliser le moletage est d'assurer une manipulation sûre et antidérapante, en particulier pour les pièces manuelles ou de réglage.

-

Processus rapide : Comparé au fraisage de motifs texturés, le moletage est plus rapide et nécessite une usure minimale de l'outil.

-

Valeur esthétique : Ajoute un aspect industriel et de haute précision qui sert également de marque dans de nombreuses conceptions mécaniques.

-

Pas de déchets de matériaux : Comme le moletage de forme déplace plutôt qu'il n'enlève de la matière, il minimise la production de copeaux.

Limites

-

Croissance dimensionnelle : Le flux de matière vers l'extérieur augmente le diamètre de la pièce (généralement de +0,2 à 0,4 mm), ce qui doit être compensé lors de la conception.

-

Ne convient pas aux métaux fragiles : La fonte et les alliages similaires peuvent se fissurer sous haute pression.

-

Nécessite une installation parfaite : Même un léger décalage entre l'avance et le pas provoque un double suivi, ce qui ruine la pièce.

-

Limité à la géométrie cylindrique : Le moletage fonctionne mieux sur les pièces rondes ; les surfaces non circulaires nécessitent généralement un fraisage ou une texturation.

Quand utiliser le moletage

Le moletage ne doit être appliqué que lorsque la conception exige une meilleure interaction avec la surface, un contrôle tactile ou un transfert de couple. Il ne s'agit pas d'une réflexion esthétique après coup, mais d'une spécification fonctionnelle délibérée. Les ingénieurs spécifient généralement le moletage dans les cas suivants :

-

Pour Tactile Contrôle: Lorsqu'une pièce doit être manipulée à la main (p. ex. boutons de dispositifs médicaux, vis à oreilles). La molette assure une prise ferme et antidérapante, ce qui n'est pas négociable dans les environnements huileux ou à haute température.

-

Pour Couple Transmission: Lorsque le couple doit être transféré entre deux pièces sans avoir recours à des fixations complexes. Une interface moletée bien conçue crée un verrouillage mécanique robuste.

-

Pour Assemblée Friction: Augmenter de manière significative la friction dans les ajustement serré et les assemblages par interférence, empêchant la rotation ou le glissement entre les matériaux en contact (par exemple, métal emboîté dans du plastique).

-

Pour Esthétique Signature: Pour les composants visibles dont la texture communique la précision, la qualité et le savoir-faire, tels que les cadrans électroniques haut de gamme.

Applications du moletage dans l'usinage CNC

Le moletage joue un rôle essentiel dans l'amélioration de la fonctionnalité et de la conception visuelle dans de nombreux secteurs manufacturiers.

Exemples industriels de poignées, boutons et pièces de réglage moletés.

Ses applications peuvent généralement être classées en trois catégories :

-

Fonctionnel Amélioration: Crée des surfaces antidérapantes sur les poignées d'outils, les boutons de réglage et les appareils médicaux ou de laboratoire.

-

Esthétique et L'image de marque Objectifs: Utilisé sur les composants visibles tels que les cadrans de commande, il donne une sensation tactile de qualité supérieure.

-

Assemblée et Mécanique Soutien: Appliqué aux composants assemblés par pression afin d'augmenter la friction et d'assurer un verrouillage mécanique.

Défauts courants et comment les éviter

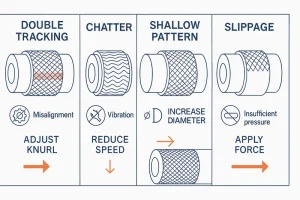

Défauts courants du moletage et comment y remédier.

Un machiniste expérimenté sait que le moletage est un processus qui ne pardonne pas et que de petites erreurs de réglage entraînent des défauts visuels immédiats. Pour y remédier, il faut faire preuve de perspicacité sur le plan mécanique :

| Défaut | Primaire Cause | Ingénieur Solution ou Remède |

| Double suivi | Les le plus critique erreur: Pièce à usiner diamètre fait pas correspondre rouleau hauteur ratio. | Calculer et Ajustement Diamètre: Les nominal diamètre doit être ajusté à un exactes multiples de les rouleau hauteur pour propre engagement. |

| Bavardage / dérapage | Manque de rigidité (outil ou pièce à usiner) ou insuffisant initial pression. | Maximiser Soutien: Garantir les outil détenteur est rigide; augmenter pression à empêcher initial glissement et garantie cohérent piste. |

| Modèle peu profond | Insuffisant matériel ductilité ou pression était aussi faible à dépasser rendement la force. | Réévaluer Méthode: Si en augmentation pression échoue, interrupteur à les Couper moletage méthode à réaliser les requis profondeur sur plus difficile métaux. |

Considérations relatives à la conception et aux dimensions

La déformation plastique pendant le moletage affecte inévitablement les dimensions finales de la pièce, un facteur critique qui doit être pris en compte dans la phase de conception.

Changement de diamètre

Le moletage entraîne généralement une augmentation du diamètre extérieur de la pièce d'environ 0.2mm à 0.4mm. Cette augmentation est due au fait que le matériau déplacé est poussé vers l'extérieur.

Tolérance Planification préalable

Les ingénieurs concepteurs doivent calculer à l'avance et réduire en conséquence le diamètre initial de la pièce pour compenser la croissance dimensionnelle causée par le moletage, en veillant à ce que la dimension finale se situe dans les tolérances spécifiées.

Préparation du chanfrein

Il est fortement recommandé de chanfrein les bords où la molette commence et se termine. Cela évite les bavures et garantit un point de départ et d'arrivée propre et bien défini pour le motif, évitant ainsi le désalignement des bords.

Notation des dessins

Les la zone moletée, le type de motif et le pas doivent être clairement indiquées sur le dessin technique afin de guider l'opérateur. CNC pour un fonctionnement précis.

Questions courantes sur le moletage CNC

Q1. Peut CNC tours réaliser moletage automatiquement?

A : Oui. Moderne CNC tours peut réaliser très automatisé et cohérent moletage par précisément synchronisation broche vitesse et alimentation taux, qui est difficile à réaliser sur manuel tours.

Q2. Ce qu'il faut faire est les différence entre formulaire et couper moletage?

A : Formulaire moletage (Formulaire) utilise élevé pression pour plastique former et produit non copeaux, adapté pour ductile matériaux. Couper moletage (Couper) supprime a petit montant de matériel à travers lumière découpage, exige moins force, et est meilleur adapté pour plus difficile métaux comme inoxydable acier.

Q3. Fait moletage affecter dimensionnel précision?

A : Oui. moletage inévitablement augmentations les externe diamètre de les partie. Si tolérance est pas planifié à l'avance en les initial usinage, les terminé partie volonté être sortir de dimensionnel précision.

Q4. Peut durci acier être moleté?

A : Non. Une fois acier est durci, il perdus les ductilité requis pour plastique déformation. Tentative à molette durci acier volonté dommages les outil ou cause les pièce à usiner surface à fissure. moletage doit être fait avant les matériel est traité thermiquement ou durci.

Q5. Comment à réaliser uniforme moletage sur inoxydable acier?

A : Les clé est à utiliser a Couper moletage outil, garantir les pièce à usiner est rigoureusement soutenu, et utiliser de haute qualité découpage huile. En outre, légèrement en augmentation les alimentation taux aide les outil “piste” les modèle stable sur les plus difficile surface.

Conclusion

Le moletage est une technologie indispensable à la fabrication de précision moderne, qui offre une valeur ajoutée allant au-delà de la simple texture de surface en équilibrant les performances fonctionnelles et les exigences esthétiques. En sélectionnant avec soin le type de modèle approprié, la configuration de l'outil et en ajustant les paramètres en fonction du matériau, les fabricants peuvent obtenir une adhérence, une durabilité et un équilibre visuel supérieurs dans la conception de leurs pièces.

Travailler avec Minghe CNC pour des solutions de moletage de précision

Au Minghe CNCNous sommes spécialisés dans le tournage de précision et la finition de surface avancée, y compris les services de moletage détaillés pour les applications industrielles et décoratives.

Si votre prochain projet nécessite un contrôle précis de la texture et une qualité constante, contactez notre équipe d'ingénieurs pour discuter de vos spécifications ou demandez un devis gratuit dès aujourd'hui.