Introduction

L'usinage CNC est devenu l'un des processus de fabrication les plus essentiels et les plus polyvalents de l'industrie moderne. Que vous soyez un ingénieur développant des composants de haute précision ou un acheteur s'approvisionnant en pièces métalliques personnalisées, il est essentiel de comprendre l'usinage CNC pour prendre des décisions de production éclairées. Ce guide est conçu pour fournir un aperçu clair et complet de ce qu'est l'usinage CNC, de son fonctionnement, de ses avantages et des raisons pour lesquelles il est largement utilisé dans des secteurs tels que l'aérospatiale, l'automobile, les appareils médicaux et l'électronique grand public.

Des prototypes à la production à grande échelle, l'usinage CNC permet d'obtenir une qualité constante, une grande précision et une large compatibilité avec les matériaux. À la fin de cet article, vous aurez acquis une solide compréhension de la place de l'usinage CNC dans le paysage industriel actuel et de la manière dont il peut servir votre prochain projet.

Qu'est-ce que l'usinage CNC ?

L'usinage CNC, abréviation de Computer Numerical Control machining, est un processus de fabrication qui utilise des commandes informatisées et des outils de coupe de précision pour enlever de la matière d'une pièce solide. Le processus transforme les conceptions numériques en pièces physiques en automatisant les mouvements de l'outil le long de plusieurs axes, généralement X, Y et Z, sur la base d'instructions préprogrammées.

Contrairement à l'usinage manuel, qui repose sur le contrôle humain et une répétabilité limitée, l'usinage CNC offre une cohérence et une évolutivité exceptionnelles. Il prend en charge une variété d'opérations telles que le fraisage, le tournage, le perçage et le taraudage, toutes réalisées avec une grande précision et des tolérances serrées. Les machines à commande numérique interprètent les modèles de CAO (conception assistée par ordinateur) à l'aide de logiciels de FAO (fabrication assistée par ordinateur), ce qui permet d'usiner efficacement les géométries les plus complexes.

Ce niveau d'automatisation et de précision fait de l'usinage CNC un outil idéal pour le prototypage et la production de masse, offrant une solution fiable aux fabricants qui ont besoin de rapidité, de précision et de souplesse de conception.

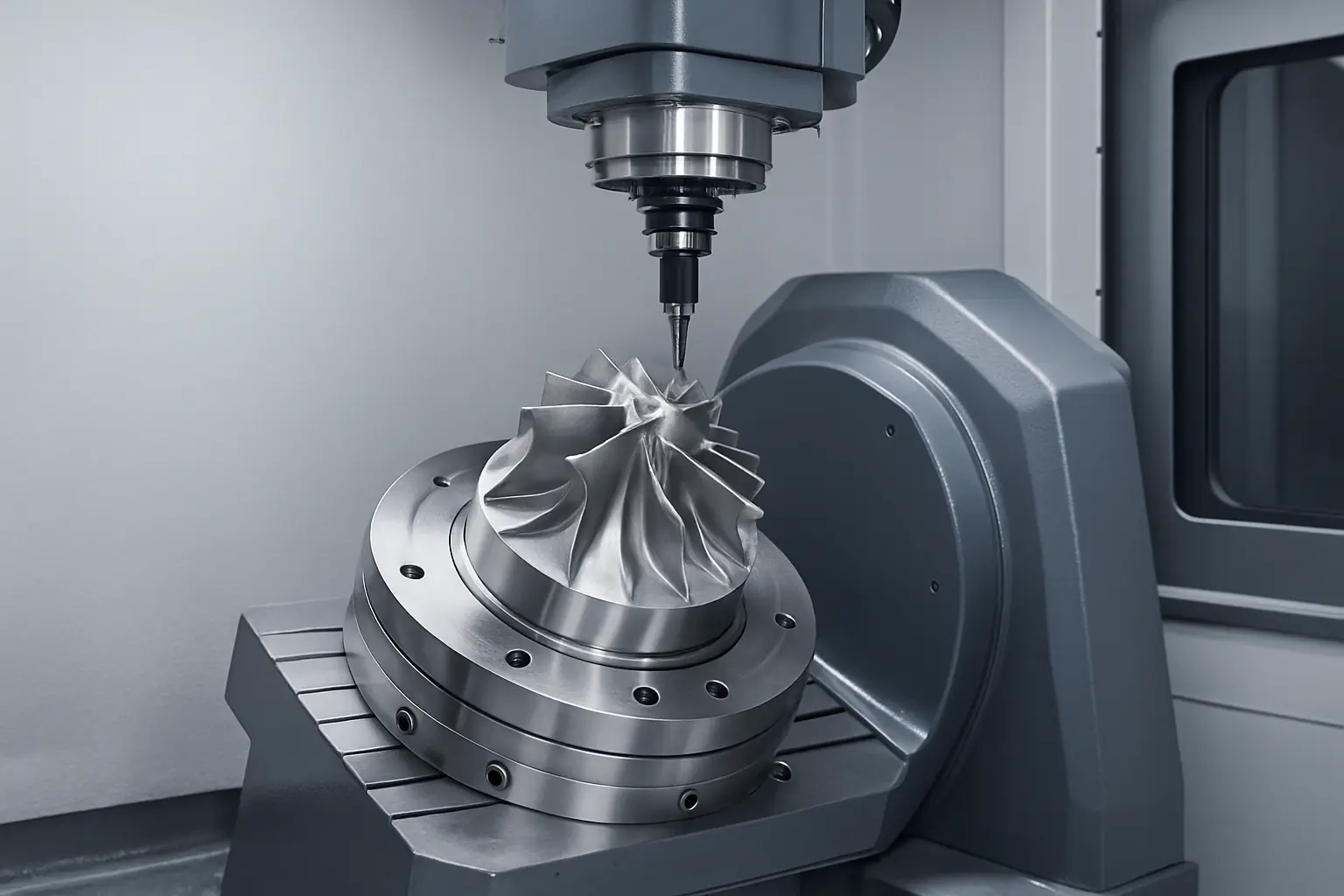

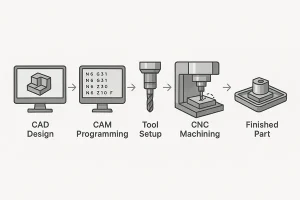

Comment fonctionne l'usinage CNC

Illustration du processus complet d'usinage CNC, de la conception numérique à la pièce physique.

Le processus d'usinage CNC commence par un modèle numérique en 3D de la pièce souhaitée, généralement créé à l'aide d'un logiciel de CAO (conception assistée par ordinateur). Cette conception est ensuite traduite en code lisible par la machine à l'aide d'un logiciel de FAO (fabrication assistée par ordinateur). Le code G qui en résulte contient des instructions qui guident les mouvements de la machine CNC, les trajectoires des outils, les vitesses et les profondeurs de coupe.

Une fois le programme chargé dans la machine CNC, le matériau sélectionné - souvent un bloc de métal ou de plastique - est solidement fixé sur la table de travail. La broche de la machine fait tourner l'outil de coupe à grande vitesse, enlevant avec précision le matériau couche par couche en suivant la trajectoire programmée de l'outil. Selon la complexité de la pièce, l'usinage CNC peut impliquer plusieurs outils ou mouvements d'axe (3 axes, 4 axes, voire 5 axes) pour atteindre toutes les surfaces et géométries nécessaires.

Tout au long de l'opération, les systèmes CNC utilisent des capteurs et des boucles de rétroaction pour contrôler le positionnement et garantir une exécution précise. Ce contrôle en boucle fermée permet une production reproductible avec une intervention humaine minimale, même pour des conceptions très complexes. Le résultat final est un composant fini qui correspond aux spécifications d'origine avec une grande précision.

Principaux avantages de l'usinage CNC

L'usinage CNC offre un large éventail d'avantages qui en font une solution de choix pour la fabrication moderne. L'un des avantages les plus significatifs est la précision. Les machines CNC peuvent atteindre des tolérances extrêmement serrées - souvent à ±0,01 mm - ce qui les rend idéales pour les composants qui exigent des spécifications exactes. Cette précision élevée garantit une qualité constante sur de grandes séries de production.

Un autre avantage majeur est la flexibilité. Les machines CNC peuvent traiter une grande variété de matériaux, notamment l'aluminium, l'acier inoxydable, le laiton, le titane et divers plastiques. Elles sont également capables de produire des pièces simples et complexes, depuis les supports de base jusqu'aux composants aérospatiaux complexes, le tout sans nécessiter d'outillage sur mesure.

La vitesse et la répétabilité sont des atouts supplémentaires. Une fois qu'un programme est créé, les machines CNC peuvent produire des pièces identiques rapidement et avec un minimum de variations, ce qui réduit les erreurs humaines et les coûts de main-d'œuvre. En outre, la nature numérique de la CNC permet des modifications faciles, un prototypage rapide et une évolutivité sans faille, des pièces uniques à la production à grande échelle.

Tous ces avantages font de l'usinage CNC un choix efficace, rentable et fiable pour les fabricants qui recherchent des pièces de haute qualité dans des délais minimaux.

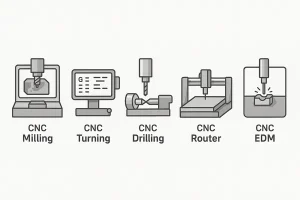

Types de machines CNC

L'usinage CNC englobe une grande variété de types de machines, chacune adaptée à des tâches de fabrication spécifiques. Comprendre les principales catégories peut aider les ingénieurs et les acheteurs à sélectionner l'équipement adapté à leurs besoins.

- Machines à fraiser CNC: Ces machines utilisent des outils de coupe rotatifs pour enlever de la matière d'une pièce stationnaire. Elles sont idéales pour créer des surfaces planes, des fentes, des trous et des contours complexes en 3D. Les fraiseuses CNC peuvent fonctionner sur 3, 4 ou 5 axes, ce qui permet de réaliser des géométries de pièces très complexes.

- Tours CNC (centres de tournage): Dans cette configuration, la pièce tourne tandis qu'un outil de coupe stationnaire enlève de la matière. Le tournage CNC est couramment utilisé pour produire des pièces cylindriques telles que des arbres, des douilles et des composants filetés avec une symétrie et une finition de surface exceptionnelles.

- Machines de perçage CNC: Optimisées pour la réalisation de trous de précision, les perceuses CNC peuvent effectuer plusieurs opérations en une seule fois, notamment le taraudage, l'alésage et le contre-perçage.

- Défonceuses CNC: Généralement utilisées pour les matériaux plus souples tels que les plastiques, le bois et les composites, les défonceuses CNC sont rapides et efficaces. Elles sont souvent utilisées pour la fabrication d'enseignes, de meubles et de prototypes.

- CNC EDM (machines à décharge électrique): Ces machines utilisent des étincelles électriques pour éroder les matériaux conducteurs et sont particulièrement efficaces pour les formes complexes ou les métaux durs qui sont difficiles à usiner de manière conventionnelle.

Chaque type de machine CNC joue un rôle unique dans la fabrication moderne, et de nombreux ateliers utilisent une combinaison de ces machines pour répondre à diverses demandes de production.

Principaux types de machines à commande numérique telles que le fraisage, le tournage, le perçage et l'électroérosion.

Matériaux courants utilisés dans l'usinage CNC

L'un des principaux atouts de l'usinage CNC réside dans sa grande compatibilité avec les matériaux. Des métaux légers aux polymères à hautes performances, les machines CNC peuvent traiter une gamme variée de matériaux pour répondre à divers besoins techniques et fonctionnels.

Métaux

- Aluminium: Hautement usinable, léger et résistant à la corrosion. Il est couramment utilisé dans l'aérospatiale, l'automobile et l'électronique.

- Acier inoxydable: Il offre une excellente solidité, une résistance à l'usure et une résistance à la corrosion, ce qui le rend approprié pour les dispositifs médicaux et les composants structurels.

- Laiton: Connu pour sa finition lisse et son faible frottement, le laiton est souvent utilisé pour les vannes, les raccords et les pièces décoratives.

- Titane: Solide, léger et biocompatible, le titane est privilégié dans les industries aérospatiale et médicale malgré sa difficulté d'usinage.

Plastiques

- ABS: Léger et résistant aux chocs, idéal pour les boîtiers et les enceintes.

- Nylon: Offre une bonne résistance à l'usure et une bonne flexibilité, souvent utilisé dans les engrenages et les bagues.

- POM (Delrin): Excellente stabilité dimensionnelle et faible frottement, largement utilisé dans les composants mécaniques.

- PEEK: Thermoplastique haute performance présentant une excellente résistance thermique et chimique, utilisé dans l'aérospatiale et les pièces médicales.

Vue d'ensemble des matériaux courants utilisés dans l'usinage CNC - métaux et plastiques.

Le choix du matériau dépend de facteurs tels que les propriétés mécaniques, les conditions environnementales, les exigences de tolérance et le coût. La capacité de l'usinage CNC à travailler avec un éventail de matériaux aussi large lui permet de s'adapter aussi bien aux prototypes qu'aux composants en phase de production dans tous les secteurs d'activité.

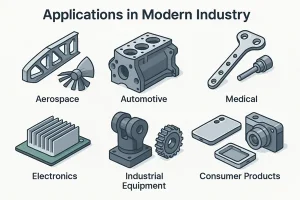

Applications dans l'industrie moderne

L'usinage CNC joue un rôle essentiel dans un large éventail d'industries en raison de sa précision, de sa polyvalence et de son évolutivité. Des secteurs hautement réglementés à la fabrication générale, la technologie CNC prend en charge à la fois le prototypage et la production à grande échelle de composants critiques.

Aérospatiale

Les pièces aéronautiques exigent une précision et des performances matérielles exceptionnelles. L'usinage CNC est utilisé pour produire des supports structurels, des composants de turbine, des boîtiers et même des pièces légères en aluminium pour cellules d'avion, avec des tolérances serrées et une grande qualité de surface.

Automobile

L'usinage CNC permet à la fois le prototypage et la production de pièces de moteur, de boîtiers de transmission, de composants de suspension et de structures de tableau de bord. Sa capacité à travailler des métaux tels que l'aluminium et l'acier inoxydable garantit la durabilité et la performance.

Dispositifs médicaux

Soumise à des normes strictes de sécurité et de précision, l'industrie médicale fait appel à l'usinage CNC pour les instruments chirurgicaux, les implants orthopédiques, les composants dentaires et les pièces d'équipement de diagnostic, souvent fabriqués à partir de matériaux biocompatibles tels que le titane ou le PEEK.

Électronique

Les machines CNC fabriquent des boîtiers, des connecteurs et des dissipateurs thermiques en aluminium ou en plastique, garantissant un ajustement précis et des performances thermiques optimales dans les appareils électroniques compacts.

Équipement industriel

Qu'il s'agisse d'engrenages sur mesure, de bâtis de machines ou de bras robotisés, l'usinage CNC produit des composants durables et fiables qui résistent aux mouvements répétitifs et au stress dans les environnements de fabrication.

Ces applications démontrent la capacité d'adaptation de l'usinage CNC aux exigences de pièces complexes et de gros volumes, ce qui en fait une pierre angulaire de la production industrielle moderne.

Résumé visuel des pièces typiques usinées par CNC utilisées dans les industries modernes telles que l'aérospatiale, l'automobile et le médical.

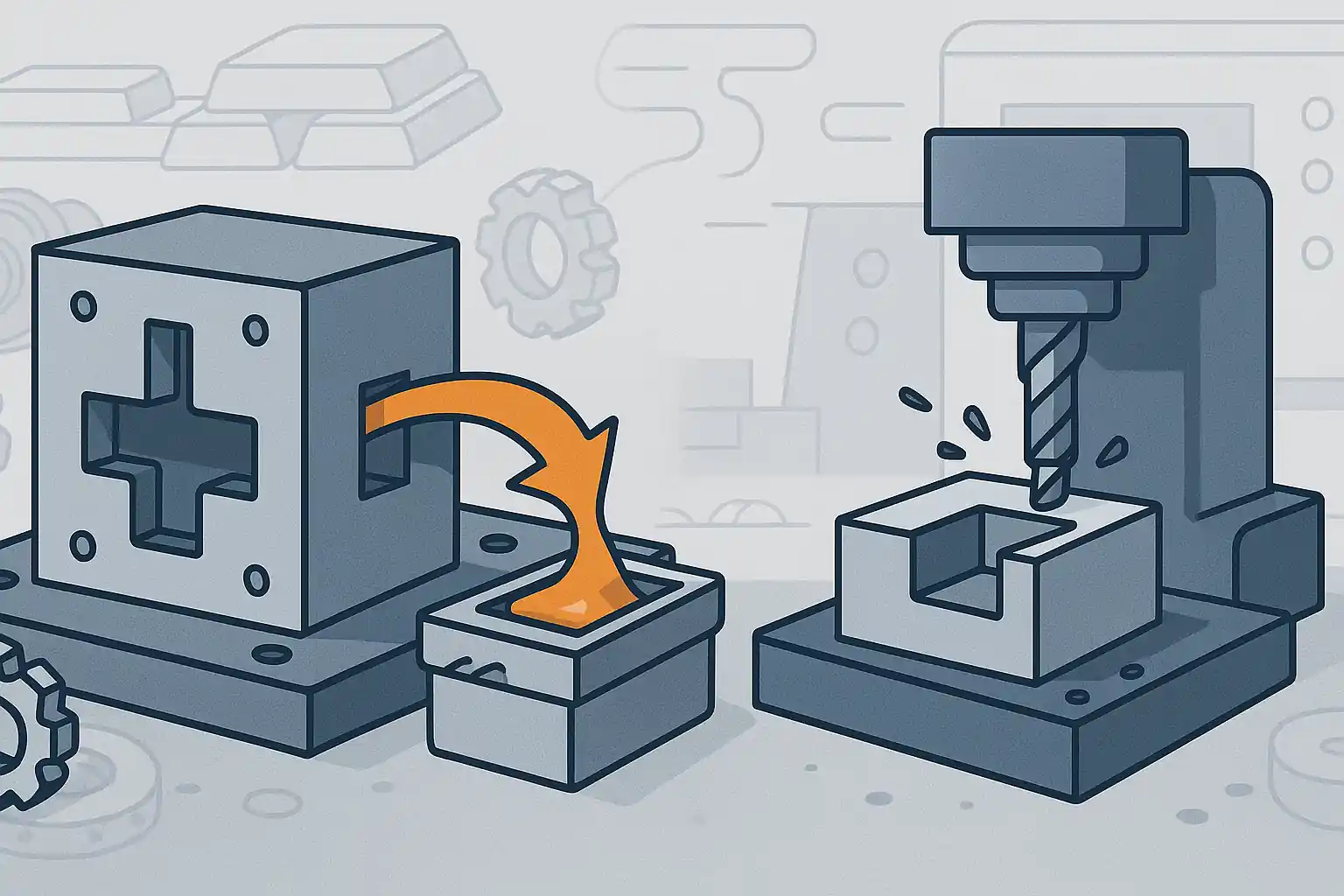

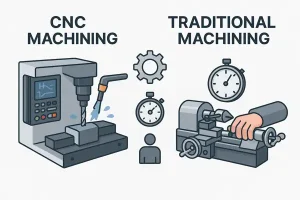

Usinage CNC et usinage traditionnel

Il est essentiel de comprendre la différence entre l'usinage CNC et l'usinage manuel traditionnel pour prendre les bonnes décisions en matière de fabrication. Bien que les deux méthodes transforment les matériaux en pièces fonctionnelles, elles diffèrent considérablement en termes de précision, d'efficacité et d'évolutivité.

Précision et cohérence

L'usinage traditionnel fait appel à des opérateurs qualifiés pour guider manuellement les outils de coupe, ce qui introduit une variabilité et limite la répétabilité. En revanche, l'usinage CNC est contrôlé par ordinateur, ce qui garantit une qualité et une précision constantes pour chaque pièce, même pour les grandes séries.

Vitesse et efficacité

L'usinage manuel demande beaucoup de travail et est plus lent, en particulier pour les pièces complexes qui nécessitent plusieurs opérations. Les machines à commande numérique, une fois programmées, peuvent effectuer des opérations multi-axes automatiquement et en continu, ce qui réduit considérablement les temps de cycle et la main-d'œuvre.

Complexité et capacité

Les systèmes CNC excellent dans la création de géométries complexes et de tolérances serrées qui sont difficiles, voire impossibles, à réaliser manuellement. Des fonctions telles que l'usinage 5 axes permettent de réaliser des contre-dépouilles, des trous en angle et des surfaces sculptées en un seul réglage.

Coût et main-d'œuvre

Si les machines à commande numérique ont des coûts initiaux d'équipement et d'installation plus élevés, elles réduisent les besoins en main-d'œuvre et les taux de rebut au fil du temps. L'usinage manuel peut s'avérer plus économique pour les très petites séries ou les réparations, mais les machines à commande numérique dominent en termes de précision de fabrication et d'évolutivité.

En résumé, l'usinage CNC offre une précision, une automatisation et une efficacité de production supérieures, ce qui en fait le choix privilégié de l'ingénierie moderne et de la fabrication industrielle.

Comparaison visuelle côte à côte des processus d'usinage CNC et d'usinage manuel.

Comment choisir un partenaire pour l'usinage CNC

Le choix du bon fournisseur de services d'usinage CNC est essentiel pour garantir la qualité, la fiabilité et la rentabilité. Que vous recherchiez des prototypes ou que vous passiez à la production de masse, tenez compte des facteurs suivants lors de l'évaluation d'un partenaire d'usinage :

1. Capacités techniques

Assurez-vous que le fournisseur dispose des bons types de machines CNC (par exemple, 3 axes, 5 axes, centres de tournage) et qu'il peut traiter les matériaux et les tolérances requis pour votre projet. Les équipements de pointe permettent des délais d'exécution plus courts et des géométries plus complexes.

2. Expérience et expertise sectorielle

Un fournisseur ayant une expérience avérée dans votre secteur - qu'il s'agisse de l'aérospatiale, de la médecine ou de l'automobile - comprendra mieux les normes et les contraintes de conception spécifiques à l'application.

3. Processus de contrôle de la qualité

Recherchez des ateliers qui appliquent des systèmes de gestion de la qualité stricts (tels que la norme ISO 9001) et qui fournissent des rapports d'inspection détaillés, des certificats de matériaux et des vérifications dimensionnelles.

4. Délais et évolutivité

Renseignez-vous sur les délais d'exécution et l'évolutivité de la production. Peut-elle prendre en charge des prototypes urgents et passer ensuite à des centaines ou des milliers de pièces sans retard ?

5. Communication et soutien

Une bonne communication est essentielle. Choisissez un partenaire capable d'interpréter les fichiers de CAO, d'offrir un retour d'information sur la conception pour la fabrication (DFM) et de maintenir une assistance réactive tout au long du projet.

En évaluant soigneusement ces facteurs, vous pouvez établir un partenariat à long terme avec un fournisseur d'usinage CNC qui offre une qualité constante et s'aligne sur vos objectifs commerciaux.

Conclusion

L'usinage CNC continue de transformer la fabrication moderne en offrant une précision exceptionnelle, une polyvalence des matériaux et une flexibilité de conception. Des prototypes uniques à la production en grande série, il permet aux ingénieurs et aux acheteurs de transformer des concepts numériques en pièces fonctionnelles avec rapidité et précision.

Comprendre les principes fondamentaux de l'usinage CNC et savoir choisir le bon partenaire vous permet de rationaliser la production, de réduire les coûts et d'améliorer la qualité des produits.

Vous cherchez un partenaire fiable pour l'usinage CNC ? Contactez-nous dès aujourd'hui pour obtenir un devis et l'assistance d'un expert.