Dans le long fleuve du développement de l'industrie manufacturière humaine, chaque saut technologique a résulté de la recherche d'une plus grande précision et d'une plus grande efficacité. Du travail méticuleux des artisans aux usines à vapeur de la révolution industrielle, en passant par la fabrication automatisée contrôlée par ordinateur d'aujourd'hui, l'humanité a toujours cherché à améliorer ses méthodes de production. La naissance et le développement de la technologie d'usinage CNC (Computer Numerical Control) est sans aucun doute l'une des révolutions les plus profondes à avoir eu un impact sur la fabrication moderne au cours du siècle dernier.

Cet article vous guidera à travers l'histoire complète de l'usinage CNC, depuis la première machine à commande numérique maladroite mais révolutionnaire jusqu'à son intégration profonde dans l'industrie 4.0 aujourd'hui, et explorera la façon dont la technologie d'usinage CNC a évolué étape par étape pour devenir la pierre angulaire de l'industrie moderne.

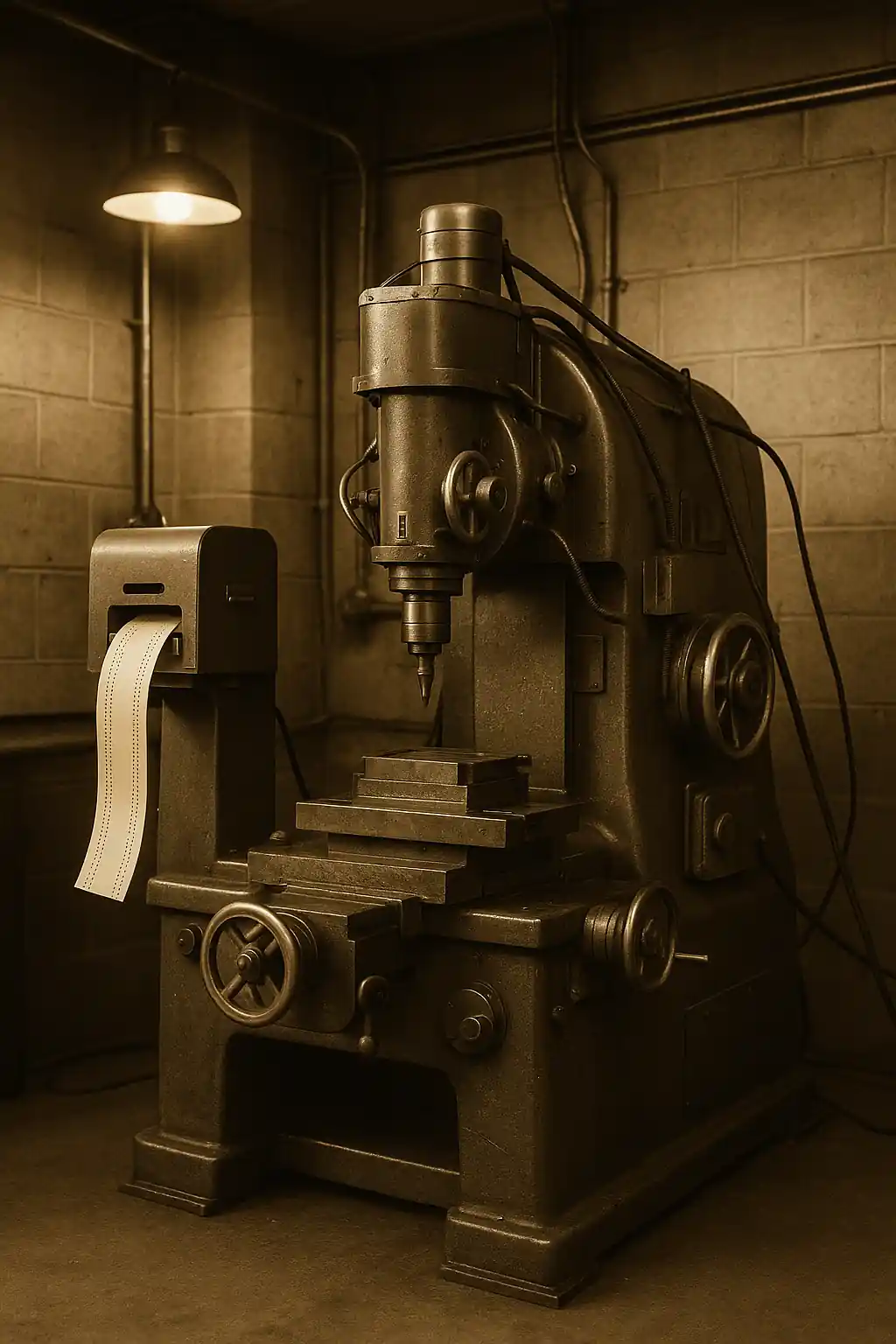

1.La naissance de la NC : L'ère de la bande perforée (années 1940-1950)

Contexte historique :

Après la Seconde Guerre mondiale, l'industrie aérospatiale est entrée dans une période de croissance rapide. La conception des avions est devenue de plus en plus complexe et le besoin d'une méthode de fabrication pour les pièces présentant des surfaces incurvées complexes, telles que les pales de rotor, les hélices et les pales de turbine, s'est fait particulièrement pressant. Les opérations manuelles traditionnelles et les commandes mécaniques ne pouvaient plus répondre aux exigences de précision et d'efficacité, et cet immense défi de fabrication a poussé l'industrie à rechercher une toute nouvelle solution.

Principaux événements :

C'est dans ce contexte qu'est né un concept révolutionnaire. En 1949, grâce à un financement de l'armée de l'air américaine, des ingénieurs du Massachusetts Institute of Technology (MIT), inspirés par les travaux de l'Institut de technologie de l'Université du Massachusetts, ont mis au point un nouveau système de contrôle de la qualité. John T. Parsons idée de "des machines à programmer avec des bandes perforées". a entamé des travaux intensifs de recherche et de développement. Pour faire simple, La bande perforée était un support de stockage de données et d'instructions. De petits trous perforés dans une longue bande de papier étaient lus par une machine, et chaque trou ou combinaison de trous représentait une commande spécifique pour contrôler les mouvements de la machine. Après des années de travail acharné, ils ont réussi à mettre au point la première fraiseuse à commande numérique à trois axes du monde en 1952. Bien que la machine soit encombrante, elle marque la naissance officielle de la technologie de la commande numérique et, à partir de ce moment, le "code" commence à remplacer la "main de l'homme" dans le contrôle des machines-outils.

Limites technologiques :

Les premières technologies de commande numérique, tout en permettant l'automatisation, présentaient d'importants inconvénients en raison des limitations matérielles de l'époque. Le processus de création d'une bande perforée était complexe et sujet aux erreurs, et toute modification mineure nécessitait la création d'une nouvelle bande. La programmation et la maintenance étaient donc très difficiles, ce qui a fortement limité l'adoption à grande échelle de la technologie de la commande numérique.

2. L'essor de la CNC : innovation en matière de contrôleurs et expansion fonctionnelle (années 1960-1980)

Le tournant :

Avec le développement des circuits intégrés et des microprocesseurs, la technologie CNC a connu un véritable bond en avant. À la fin des années 1960, la technologie informatique a été intégrée dans les systèmes de commande des machines-outils. Le système de commande numérique, qui s'appuyait sur une bande perforée, a ainsi évolué vers un système de commande numérique par ordinateur. CNC (Computer Numerical Control)qui s'appuyaient sur des programmes informatiques internes. Les ordinateurs pouvaient non seulement stocker des programmes, mais aussi effectuer des calculs et des modifications en interne, ce qui augmentait considérablement la flexibilité et l'efficacité.

Normalisation de la programmation :

Pour mieux utiliser les puissantes fonctionnalités de la CNC, de nouveaux langages de programmation ont été créés. L'émergence de langages de programmation de haut niveau tels que l'APT (Automatically Programmed Tools) a permis aux ingénieurs d'écrire plus facilement des programmes complexes, ouvrant ainsi la voie à l'application généralisée de la technologie de la commande numérique.

Évolution de l'équipement :

L'essor de la technologie CNC a également entraîné des innovations significatives dans les machines-outils elles-mêmes. À la fin des années 1950, la centre d'usinage avec un changeur d'outils automatique a été mise au point. Cette machine peut passer automatiquement d'un outil à l'autre, comme une fraise ou un foret, et intégrer des processus multiples tels que le fraisage, le perçage et le taraudage dans une seule machine, ce qui réduit encore le travail manuel et accroît considérablement l'efficacité de la production.

3.Intégration à la fabrication intelligente : CFAO et industrie 4.0 (1990-aujourd'hui)

Intégration de logiciels :

À l'aube des années 1990, la technologie informatique a progressé à pas de géant. La maturation des logiciels de CAO (conception assistée par ordinateur) et de FAO (fabrication assistée par ordinateur) a complètement modifié les flux de production. Les concepteurs pouvaient effectuer la modélisation 3D directement sur ordinateur et le logiciel de FAO générait automatiquement le code CNC que la machine pouvait comprendre, ce qui permettait d'établir une connexion transparente entre la conception et la fabrication et de raccourcir considérablement les cycles de développement des produits.

Connectivité réseau :

Aujourd'hui, sous la vague de l'"Industrie 4.0", les machines à commande numérique ne sont plus des unités de production isolées. Grâce à la technologie IoT (Internet des objets), les machines peuvent être mises en réseau pour permettre la surveillance et l'analyse en temps réel des données de production. Le cloud computing et le big data peuvent ensuite traiter ces informations pour prédire les défaillances, optimiser la production et effectuer des diagnostics à distance, rendant ainsi l'usinage CNC plus intelligent et plus efficace.

Fusion technologique :

La technologie CNC moderne ne se limite plus au fraisage et au tournage traditionnels. Elle s'intègre à l'automatisation robotique pour créer des lignes de production sans personnel ; elle s'associe à la fabrication additive (impression 3D) pour créer des processus de fabrication hybrides, ce qui permet de produire des pièces plus complexes et plus précises.

Regarder vers l'avenir : Les nouvelles tendances de la technologie CNC

À l'avenir, le développement de la technologie CNC sera encore plus axé sur le renseignement et l'automatisation. L'intelligence artificielle (IA) permettra d'optimiser les paramètres d'usinage, de prévoir l'usure des outils et de contrôler la qualité, ce qui conduira à un niveau plus élevé d'usinage adaptatif. Parallèlement, les machines à commande numérique s'intégreront à des technologies telles que l'AR/VR pour offrir aux opérateurs des expériences interactives plus intuitives et plus intelligentes.

Conclusion : L'héritage de l'histoire de la CNC et l'innovation de MinHe

Chaque saut technologique dans l'histoire de l'usinage CNC a été motivé par la recherche d'une " meilleure fabrication ". De la naissance de la première machine à commande numérique à l'intégration profonde d'aujourd'hui avec l'IA et l'IoT, la technologie CNC a été en constante évolution.

En tant que fournisseur professionnel de services d'usinage CNC, MinHe est une entreprise qui comprend parfaitement cette histoire et maîtrise les technologies de pointe. Nous nous efforçons de traduire ces connaissances en solutions de fabrication de haute qualité et de précision pour nos clients. Quelle que soit la complexité de votre projet, nous vous fournirons l'aide à la fabrication la plus fiable grâce à notre expertise professionnelle en matière de CNC. Nous vous invitons à nous contacter et explorer ensemble les possibilités infinies de la fabrication.