Lorsqu'ils spécifient du laiton pour des projets d'usinage CNC, les ingénieurs comparent souvent H59 et H62, deux nuances chinoises largement utilisées, définies dans la norme GB/T 5231 pour les laitons corroyés. Le choix a une incidence sur l'usinabilité, le comportement à la corrosion (y compris la dézincification), la finition de surface réalisable et le coût total. Étant donné que les "équivalents internationaux" varient selon les normes et surtout selon la teneur en plomb et les ajouts d'alliages, il convient de toujours spécifier la composition chimique exacte et la conformité requise dans vos documents d'achat.

Ce guide fournit une comparaison axée sur l'ingénierie couvrant la composition, les propriétés, la formation de copeaux, les considérations relatives à la dézincification et la sélection en fonction de l'application.

Qu'est-ce que le laiton H59 ?

Le laiton H59, souvent choisi pour sa rentabilité, est un matériau très prisé pour les composants usinés en grande quantité. Ses propriétés spécifiques sont très avantageuses pour les processus d'usinage automatisés.

Composition chimique

| Article spécial | H59 (Approx.) |

| Cu (wt.%) | 57-60 |

| Zn (wt.%) | Équilibre |

| Pb (pt.%) | trace / par commande |

| Phase | alpha + bêta |

La composition de H59 le place près de la limite des champs de phase alpha et bêta :

-

Teneur en cuivre (Cu) : environ 57-60%

-

Microstructure : Principalement un Structure biphasée alpha + bêtaLa phase bêta est généralement présente dans des proportions plus élevées que dans H62. La phase bêta est plus dur et plus cassant.

Note de désignation : H59/H62 sont des laitons corroyés chinois GB/T 5231. Il n'existe pas d'équivalent international univoque. Si vous avez besoin d'une nuance internationale, spécifiez-la en fonction des plages de Cu/Zn/Pb et de tout ajout spécial (par exemple, As pour DZR) plutôt qu'en fonction du nom seul.

Propriétés mécaniques et physiques

La phase bêta détermine le comportement mécanique du H59, qui convient à l'enlèvement de matière à grande vitesse :

-

Résistance et dureté : Résistance à la traction et dureté légèrement supérieures à celles du H62.

-

Ductilité : ductilité et élongation plus faibles.

-

Formation : Moins adapté aux processus complexes de formage à froid.

Résistance à la corrosion et durabilité

Le H59 présente une résistance générale mais a des limites importantes dans des environnements spécifiques :

-

Dans l'ensemble : Convient pour les applications sèches, intérieures ou non critiques.

-

Dézincification (DZR) Sensibilité : Très élevé sensible à la dézincification en contact avec l'eau, dans des environnements riches en chlorure ou en ammoniac, ce qui compromet la durabilité à long terme.

Applications typiques

En raison de sa facilité d'usinage et de sa rentabilité, le H59 est idéal pour.. :

-

Pièces sensibles aux coûts et à fort volume, pour lesquelles le temps de cycle est le principal facteur.

-

Pièces de tour automatique en raison de l'excellente capacité à briser les copeaux.

-

Composants standard tels que les écrous, les boulons et les bagues simples.

-

Pièces sous pression non critiques dans des environnements contrôlés.

Qu'est-ce que le laiton H62 ?

Le laiton H62, avec une teneur en cuivre légèrement plus élevée, offre un meilleur équilibre entre les performances mécaniques, la résistance à la corrosion et la cohérence esthétique, ce qui en fait un choix de premier ordre pour des applications spécifiques.

Composition chimique

| Article spécial | H62 (Approx.) |

| Cu (wt.%) | 60.5-63.5 |

| Zn (wt.%) | 36-39.5 |

| Pb (pt.%) | trace / par commande |

| Phase | à dominante alpha |

La composition de H62 le rapproche de la région monophasée alpha :

-

Teneur en cuivre (Cu) : environ 60,5-63,5%

-

Microstructure : Principalement un structure monophasée alpha avec seulement une petite partie de la phase bêta, s'il y en a une. La phase alpha est plus souple et plus ductile.

Note de désignation : H59/H62 sont des laitons corroyés chinois GB/T 5231. Il n'existe pas d'équivalent international univoque. Si vous avez besoin d'une nuance internationale, spécifiez-la en fonction des plages de Cu/Zn/Pb et de tout ajout spécial (par exemple, As pour DZR) plutôt qu'en fonction du nom seul.

Propriétés mécaniques et physiques

La phase alpha dominante rend le H62 plus ductile et plus équilibré :

-

Performance : Généralement plus équilibré en termes de résistance et de dureté que le H59.

-

Ductilité : De manière significative meilleure ductilité et l'élongation.

-

Formation : Convient aux processus de formage à froid tels que le cintrage et le rivetage.

Résistance à la corrosion et durabilité

Le cuivre plus élevé et la structure monophasée du H62 améliorent sa stabilité à long terme :

-

Stabilité à long terme : Plus fiable pour les composants destinés à être exposés à l'extérieur ou à une longue durée de vie.

-

Finition : Il est plus facile d'obtenir des finitions de surface cohérentes et de haute qualité pour la galvanoplastie.

Applications typiques

Le H62 est spécifié lorsque la fiabilité à long terme et l'apparence sont essentielles :

-

Corps de vanne et raccords dans les systèmes d'eau ou de fluides non critiques.

-

Contact avec l'eau et pièces extérieures, telles que les appareils sanitaires.

-

Composants décoratifs/esthétiques nécessitant un polissage uniforme et un placage homogène.

-

Pièces à assembler de précision où la ductilité facilite le respect des tolérances.

H59 vs H62 : Comparaison côte à côte

Le choix entre H59 et H62 se résume souvent à un compromis entre efficacité/coût de la production et la résistance à la corrosion/la qualité de la surface.

Composition et microstructure (alpha vs bêta)

La différence essentielle réside dans la microstructure :

-

H59 : La proportion plus élevée de la phase bêta fragile (alpha + bêta) donne un matériau plus dur qui se forme naturellement. copeaux courts et cassants pendant l'usinage.

-

H62 : La phase alpha, essentiellement molle et ductile, garantit une meilleure l'allongement et la formabilité mais tend à produire des produits plus durs, des puces plus longues et plus résistantes.

Propriétés mécaniques

| Propriété | H59 Laiton | H62 Laiton | Impact sur la partie finale et la transformation |

| Force/Dureté | Légèrement plus élevé | Équilibré / Légèrement inférieur | H59 : Meilleur pour la rigidité structurelle ; H62 : Meilleur pour le formage à froid. |

| Ductilité (allongement) | Inférieur (fragile) | Nettement plus élevé | H59 : Travail à froid minimal autorisé ; H62 : Convient pour le rivetage, l'évasement ou le cintrage léger. |

Usinabilité

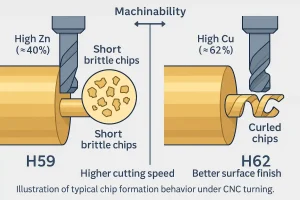

Illustration de la formation de copeaux de laiton H59 (copeaux courts, vitesse élevée) et de laiton H62 (copeaux bouclés, meilleure finition) lors de l'usinage CNC.

C'est sans doute le facteur le plus critique pour les ateliers CNC :

-

H59 (formation de copeaux) : Formes naturelles copeaux courts, petits et cassants qui se cassent facilement. C'est l'idéal pour l'usinage automatisé à grande vitesseElle permet des vitesses et des vitesses d'avance plus élevées afin de maximiser le taux d'enlèvement de matière (TAM). Il permet des vitesses et des avances plus élevées pour maximiser le taux d'enlèvement de matière (MRR).

-

H62 (formation de copeaux) : Tend à se former des copeaux plus longs, plus frisés et plus filandreux (phase alpha plus dure). Un contrôle efficace des copeaux est essentiel, ce qui nécessite des géométries dédiées au brise-copeaux ou des cycles de perçage à picots. Bien que potentiellement plus lent, il est il est plus facile d'obtenir des valeurs Ra inférieures et une plus grande cohérence dimensionnelle.

Finition de surface et galvanoplastie

La qualité de la surface est directement liée à la microstructure :

-

H62 : La structure uniforme de la phase alpha permet d'obtenir une surface cohérente et stableLe résultat est une meilleure adhérence et un aspect plus uniforme pour les dépôts électrolytiques ultérieurs (nickel, chrome).

-

H59 : Il est possible d'obtenir une finition acceptable, mais la microstructure biphasée (alpha + bêta) peut conduire à gravure incohérente pendant les traitements chimiques de pré-placage, ce qui nécessite une préparation plus stricte de la surface.

Dézincification et contact avec l'eau

Le H62 présente généralement une tendance à la dézincification plus faible que le H59 en raison d'un taux de Cu plus élevé et d'une dominance de la phase alpha ; cependant, ni le H59 ni le H62 ne sont des nuances DZR spécifiques. Pour un contact prolongé avec l'eau (en particulier l'eau chaude/douce/chlorée), spécifiez un laiton DZR (par exemple, famille EN CW602N / CuZn36Pb2As) ou un équivalent selon votre norme. Confirmez les exigences (DZR, limites de plomb) dans le bon de commande/la spécification.

Coût et approvisionnement en matériaux

-

Logique des coûts : La faible teneur en cuivre des H59 se traduit généralement par une baisse du coût des matières premières. Il s'agit d'un facteur important pour la production en grande quantité.

-

Disponibilité : Si vous achetez des barres, des tiges ou des tubes dans des dimensions standard, les deux qualités sont couramment disponibles ; pour des dimensions personnalisées serrées, confirmez le délai d'exécution de l'usine - H59 réduit souvent le coût des matières premières, H62 réduit le risque lié à la finition.

Tableau comparatif H59 vs H62

| Propriété | H59 (Cu ≈ 59%) | H62 (Cu ≈ 62%) |

| Composition (Cu/Zn) | Cu inférieur | Cu plus élevé |

| Microstructure | alpha + bêta (plus de bêta) | Principalement alpha (moins bêta) |

| Usinabilité (copeaux) | Excellent (court, cassant) | Bonne (plus longue, bouclée) |

| Ductilité (allongement) | Plus bas | Plus élevé |

| Sensibilité des DZR | Sensibilité élevée | Sensibilité modérée |

| Consistance de la surface/du revêtement | Acceptable | Mieux |

| Coût des matériaux | Plus bas | Légèrement plus élevé |

| Utilisation typique | Pièces de tour à grand volume | Contact avec l'eau/extérieur, pièces esthétiques |

Conformité et restrictions

La sélection des matériaux doit toujours être conforme aux réglementations régionales, en particulier en ce qui concerne les restrictions en matière de santé publique et d'environnement.

Contenu principal et règles régionales

-

Conformité : Pour les composants utilisés dans l'eau potable ou dans des utilisations industrielles ou de consommation réglementées, confirmer les limites de plomb (par exemple, US SDWA/NSF, directives de l'UE, RoHS/REACH le cas échéant). L'adéquation dépend de la chimie commandée et des règles locales. Si une faible teneur en plomb est requise, spécifier la limite de plomb et demander la documentation de conformité.

-

Commande : Les H59/H62 peuvent être commandées dans des variantes à faible teneur en plomb, mais les exigences doivent être précisées dans le dessin/PO (teneur en plomb maximale, test/COC).

Quand exiger des DZR

-

Risque : Le contact prolongé avec l'eau (chaude/douce/chlorée), la plomberie à haute fiabilité ou les environnements côtiers/chimiques exigent une plus grande résistance.

-

Spécification : Dans ces cas, spécifiez une qualité DZR (par exemple, CW602N) ou un équivalent régional. Les noms et les limites varient d'une norme à l'autre ; il convient donc de se procurer les produits en fonction de leur composition et des exigences DZR plutôt qu'en fonction de leur seul nom.

Recommandations de processus pour l'usinage CNC

La formation contrastée des copeaux nécessite des stratégies d'usinage CNC distinctes pour H59 et H62 afin de maximiser l'efficacité et la qualité des pièces.

Tendances des paramètres

-

Stratégie H59 (priorité à la vitesse) : Tirer parti de la formation de copeaux courts. Utiliser des vitesses de broche plus élevées et des vitesses d'alimentation modérées à élevées pour maximiser MRR. Les arêtes des outils peuvent être plus tranchantes, mais veillez à ce qu'elles ne se brisent pas. un outillage robuste pour faire face à l'usure légère due à l'impact des copeaux qui se brisent.

-

Stratégie H62 (priorité de surface) : L'accent est mis sur le contrôle des copeaux et la stabilité de l'enlèvement de matière. Utiliser vitesses modérées et une vitesse d'avance constante et légèrement inférieure pour contrôler les copeaux filandreux. Employer un honage/micro-chamfer sur l'arête de coupe afin d'augmenter la stabilité et de minimiser la formation de l'arête (BUE). Viser valeurs Ra inférieures (par exemple, Ra 0,8-1,6 microns) avec des passes de finition spécifiques.

Conseils sur le programme :

-

H59 : Utilisation des vitesses plus élevées/des avances moyennes-élevées pour l'ébaucheLa finition nécessite des paramètres distincts et plus prudents.

-

H62 : Employer géométries des brise-copeaux Les paramètres de finition doivent viser à obtenir le meilleur résultat possible. Ra 0,8-1,6 micron fenêtre.

Traitement post-usinage (réduction du stress)

-

Recommandation : Le laiton est sensible aux Fissuration par corrosion sous contrainte (FSC) lorsque la contrainte résiduelle interne est élevée et qu'il est exposé à des agents corrosifs.

-

Post-usinage : A recuit de détente à basse température à 250-300 °C pendant 1-3 heures. fortement recommandé pour les personnes très stressées Pièces H59.

Techniques de contrôle des copeaux et d'utilisation du liquide de refroidissement

-

Débit du liquide de refroidissement : Utilisez toujours un flux généreux et bien dirigé de liquide de refroidissement miscible à l'eau pour gérer la chaleur et faciliter l'évacuation des copeaux.

-

H62 Contrôle de la puce : En raison du risque d'enchevêtrement de copeaux longs autour de l'outil ou de la pièce à usiner, il convient d'utiliser des outils de coupe dédiés. rainures brise-copeaux sur les inserts, ou incorporer un cycle de forage pour casser mécaniquement les longs copeaux.

Guide de candidature et de sélection

La décision finale doit être prise en superposant les exigences de l'application et les propriétés du matériau.

Sélection sur la base d'un scénario

| Scénario | Niveau recommandé | Pourquoi |

| Automatisation des grands volumes | H59 | Les copeaux courts et fragiles maximisent le taux de rendement et réduisent le coût des matériaux. |

| Contact avec l'eau et l'humidité | H62 (ou grade DZR) | Le H62 est généralement plus performant que le H59 en cas d'exposition légère à l'eau, mais pour un contact prolongé avec l'eau, il est recommandé d'opter pour le grade DZR. |

| Esthétique/Electroplastie | H62 | Cohérence de la finition et adhérence supérieure de la métallisation. |

| Besoins en matière de formage à froid et de rivetage | H62 | Une ductilité élevée est nécessaire pour la déformation après usinage. |

| Budget le plus serré | H59 | Une plus faible teneur en cuivre se traduit par une baisse du coût des matières premières. |

Conclusion

Le choix entre le laiton H59 et le laiton H62 est un équilibre de priorités :

-

H59 : Optez pour une réduction coût et le plus élevé vitesse de production.

-

H62 : Optez pour le mieux résistance à la corrosionsupérieur finition de la surfaceet à long terme fiabilité.

Envoyez-nous votre dessin et les spécifications de l'environnement de service. Nous vous recommanderons un matériau complet (H59, H62 ou DZR), nous vous proposerons des paramètres d'usinage CNC optimisés, un plan de traitement de surface et un devis transparent en termes de coûts et de délais.

Contactez Machining Minghe dès aujourd'hui pour transformer votre dessin en laiton en une pièce finie de haute qualité.

Le contenu ci-dessus est destiné à servir de guide technique général. Les applications spécifiques doivent être conformes aux réglementations locales et régionales (par exemple, les restrictions concernant le plomb) et être validées par des essais spécifiques.