Dans le domaine de la fabrication mécanique, les trous font partie des caractéristiques géométriques les plus fondamentales d'une pièce. D'un point de vue fonctionnel, les trous servent non seulement de base aux connexions filetées, mais sont également largement utilisés dans des scénarios tels que le positionnement, la réduction du poids, le guidage et la transmission des fluides. Alors que nos discussions précédentes se sont concentrées sur les nuances de l'usinage des filets, la compréhension de la macrostructure des trous - à savoir les définitions et les différents types de trous - est une condition préalable à une planification efficace des processus et à l'annotation des dessins techniques. Cet article classe et résume les types de trous les plus courants dans l'usinage, en analysant leurs caractéristiques géométriques et leurs scénarios d'application respectifs.

Que sont les caractéristiques des trous dans l'usinage ?

Dans un contexte d'ingénierie, caractéristiques du trou sont plus que de simples cavités cylindriques percées dans une pièce ; ce sont des entités géométriques essentielles à la réalisation de l'assemblage, du positionnement et de la logique fonctionnelle. Une caractéristique de trou complète est un élément complexe défini par de multiples dimensions de conception, englobant généralement les trois couches centrales suivantes :

- Morphologie géométrique: Il s'agit de la forme de la section transversale du trou (circulaire ou fendue) et de la structure de son profil longitudinal (à fond plat, conique ou en gradins).

- Attributs spatiaux: Elles définissent les conditions limites du trou - en particulier, si la caractéristique est un "trou traversant" qui pénètre complètement le matériau ou un "trou borgne" d'une profondeur spécifique.

- Processus et tolérance: Cette couche implique des exigences en matière de précision du diamètre, de précision de positionnement, de coaxialité et d'état de surface. Ces attributs dictent directement le choix des opérations d'usinage ultérieures, telles que le perçage, l'alésage ou le forage.

D'un point de vue fonctionnel, les caractéristiques des trous servent d'interfaces physiques pour l'assemblage mécanique. Ils sont chargés d'accueillir des boulons et des goupilles pour établir des connexions, de servir de sièges de montage pour des roulements de précision ou même d'effectuer des tâches spécifiques telles que la décharge de pression, la dérivation des fluides ou la réduction du poids. Comprendre les attributs multidimensionnels des caractéristiques des trous est une condition préalable fondamentale pour une planification précise des processus et une annotation technique.

Types de trous courants dans l'usinage

| Type de trou | Caractéristiques de la forme | Objectif principal |

| Trou de passage | Pénètre dans toute l'épaisseur, ouvert aux deux extrémités. | Fournir un espace libre pour les fixations, les arbres ou les voies de circulation des fluides. |

| Trou borgne | Profondeur spécifique avec un fond fermé. | Utilisé pour le filetage interne, les goupilles de positionnement ou la réduction du poids. |

| Contre-trou | Trou cylindrique étagé à fond plat. | Enlever les vis à tête cylindrique (SHCS) pour éviter les interférences. |

| Compte-gouttes | Élargissement conique à l'entrée (typiquement 90°). | Les vis à tête plate permettent d'obtenir une finition de surface affleurante. |

| Spotface | Surface plane très peu profonde et de grand diamètre. | Fournir une surface d'appui plane pour les écrous et les rondelles sur les pièces rugueuses. |

| Trou en escalier | Plusieurs diamètres coaxiaux disposés en séquence. | Montage de roulements, de joints ou positionnement en plusieurs étapes. |

| Trou taraudé | Les parois internes présentent un profil de filetage hélicoïdal. | Permet la fixation mécanique avec des boulons ou des goujons. |

| Trou oblong | Forme allongée avec des extrémités circulaires et des côtés droits. | Fournir une marge d'ajustement pour les fonctions d'alignement ou de glissement. |

| Trou interrompu | Chemin non continu interrompu par des cavités ou des rainures. | Création de galeries ou de passages d'huile traversants dans des boîtiers complexes. |

| Trou central | Petit trou technique avec un cône standard de 60°. | Servant de point de référence pour le centrage et le soutien pendant le tournage de l'arbre. |

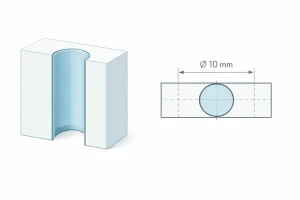

1. Trou de passage

Un trou débouchant pénètre entièrement dans la pièce, laissant les deux extrémités ouvertes. Dans les dessins techniques, il est généralement défini par le symbole du diamètre φ (par exemple, φ 10 mm). Comme il s'étend sur toute l'épaisseur, aucun symbole de profondeur n'est nécessaire. Il s'agit du type de trou le plus fondamental et le plus efficace à usiner.

Ces trous sont principalement utilisés pour le dégagement des boulons ou comme canaux pour les arbres. Le diamètre est généralement légèrement supérieur à celui de l'élément de fixation, ce qui permet d'absorber les tolérances de fabrication et d'éviter les interférences lors de l'assemblage.

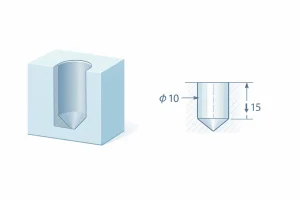

2. Trou borgne

Un trou borgne s'ouvre d'un côté mais ne pénètre pas dans la face opposée. Le dessin doit spécifier à la fois le symbole du diamètre φ et le symbole de la profondeur ↓ (par exemple, φ 10 ↓ 15). Bien que le fond conserve généralement une pointe de forage conique, il peut être usiné à plat si cela est nécessaire pour des assemblages spécifiques.

Les trous borgnes sont utilisés lorsque l'accès n'est possible que d'un seul côté ou pour maintenir l'étanchéité du côté opposé. Les concepteurs doivent surveiller le rapport profondeur/diamètre, car les trous trop profonds compliquent l'évacuation des copeaux et augmentent le risque de rupture de l'outil.

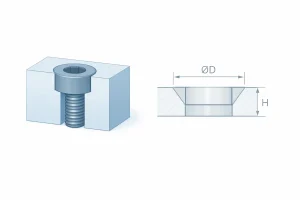

3. Contre-trou

Un lamage est une étape cylindrique coaxiale de plus grand diamètre à l'entrée du trou, avec un fond plat. Il est identifié par le symbole ⌴, qui définit à la fois le diamètre et la profondeur de la section évidée.

Sa fonction première est de loger les vis à tête cylindrique, en veillant à ce que la tête reste au même niveau que la surface ou en dessous de celle-ci. La surface d'appui plate fournit un siège stable, permettant une distribution uniforme de la force de précharge de la fixation.

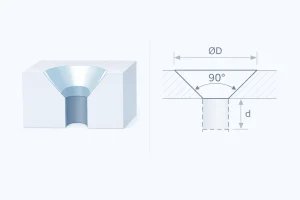

4. Contre-pièce

Une fraise se caractérise par un élargissement conique à l'entrée du trou. Le dessin utilise le symbole ∨ pour spécifier le diamètre et l'angle inclus (généralement 90°). Cela crée une surface d'appui conique circulaire pour la fixation.

Ce type de vis permet aux vis à tête fraisée d'affleurer la surface du matériau, ce qui permet d'obtenir une finition lisse pour les tôles ou les boîtiers. La forme conique offre également un effet d'autocentrage, ce qui permet d'aligner les pièces avec précision pendant le serrage.

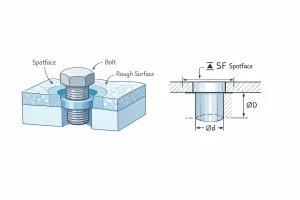

5. Spotface

Une surface d'appui est un palier peu profond à fond plat usiné sur des surfaces rugueuses telles que des pièces de fonderie. Elle est marquée du symbole ⌴ et des lettres SF. La profondeur est minime, juste assez pour créer un siège légèrement plus grand que la tête de la fixation.

L'objectif est de fournir une surface d'appui lisse perpendiculaire à l'axe du trou, afin d'éviter une charge inégale sur des surfaces irrégulières. Cela garantit la stabilité des supports et des boîtiers sans qu'il soit nécessaire d'usiner toute la surface avec précision.

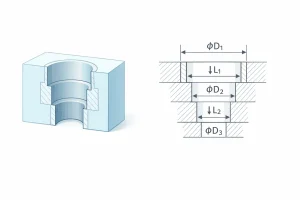

6. Trou en escalier

Un trou étagé se compose de plusieurs segments cylindriques coaxiaux de différents diamètres. Il est documenté en utilisant plusieurs symboles de diamètre φ et de profondeur ↓ pour définir les dimensions de chaque étage.

Ces trous sont utilisés pour intégrer des composants tels que des roulements, des joints ou des bagues de retenue dans un axe unique. Chaque étape fournit un épaulement spécifique pour le positionnement axial ou les arrêts mécaniques, courants dans les boîtiers de précision.

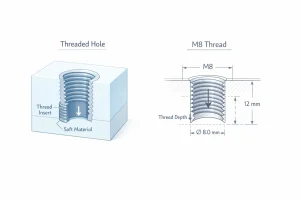

7. Trou taraudé

Un trou taraudé possède des filets hélicoïdaux internes pour l'engagement d'une vis ou d'un boulon. Il est désigné par le préfixe M (par exemple, M8). S'il s'agit d'un trou borgne, la profondeur effective du filetage est indiquée par le symbole

Comme il s'agit de la connexion détachable la plus courante, elle est idéale pour les pièces nécessitant un démontage fréquent. Dans les matériaux plus souples, des inserts filetés ou une longueur d'engagement accrue sont souvent utilisés pour éviter le dénudage sous l'effet de la charge.

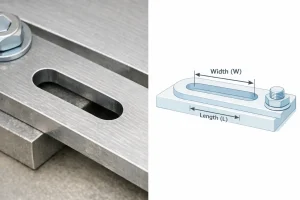

8. Trou oblong

Un trou oblong est une ouverture allongée aux extrémités semi-circulaires. Les dessins précisent la largeur et la longueur totale pour définir la plage de mouvement.

Les fentes offrent un degré de liberté pour le glissement ou l'ajustement pendant l'assemblage. Elles sont fréquemment utilisées pour la tension des courroies ou le montage des rails, ce qui permet aux installateurs de compenser les tolérances de fabrication ou la dilatation thermique.

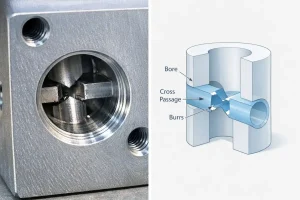

9. Trou interrompu

Un trou interrompu est un trou dont la paroi interne est coupée par d'autres caractéristiques, telles que des cavités internes ou des galeries d'huile qui se croisent. Il en résulte une circonférence interne non continue.

Courants dans les collecteurs hydrauliques, ces trous permettent un routage interne à haute densité. Cependant, ils augmentent la difficulté de l'ébavurage et du nettoyage. La conception doit être axée sur le contrôle des bavures aux intersections afin d'assurer une bonne circulation des fluides.

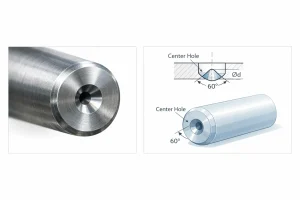

10. Trou central

Un trou central est un trou de processus situé à l'extrémité d'un arbre, doté d'un siège conique standard de 60°. Il est indiqué par un symbole de processus spécifique pour faciliter l'utilisation des centres de tournage.

Les trous de centrage servent de référence principale pour l'usinage et l'inspection. Le montage de la pièce entre les centres permet de maintenir une coaxialité et une rectitude élevées, ce qui est essentiel pour le bon fonctionnement des arbres rotatifs.

Comment choisir le bon type de trou ?

Dans la conception technique, le choix du type de trou approprié n'est pas une décision aléatoire, mais un compromis équilibré entre exigences fonctionnelles, manufacturabilitéet coût global. Un trou bien conçu garantit la précision de l'assemblage tout en réduisant considérablement la complexité de la fabrication.

Les facteurs clés à prendre en compte lors de la sélection d'un type de trou sont les suivants :

-

Exigences fonctionnelles et d'assemblage : C'est le premier critère de sélection. Si l'objectif est d'obtenir une surface plane, il faut choisir un lamage (⊔) ou un lamage (∨) en fonction de la forme de la tête de l'élément de fixation. Si la pièce nécessite un ajustement de position pendant l'installation, un trou oblong est nécessaire. Pour les composants d'entraînement impliquant un positionnement axial précis, les trous étagés sont le choix optimal pour un support à plusieurs étages.

-

État des matériaux et de la surface : Le matériau et l'état de surface initial de la pièce limitent les options de perçage. Par exemple, lors de l'installation de boulons sur des surfaces brutes coulées ou forgées, une surface d'appui (SF) doit être conçue pour fournir une surface d'appui perpendiculaire, empêchant la rupture du boulon en raison d'une charge excentrique. Pour les métaux tendres comme l'aluminium, la conception de trous taraudés (M) nécessite souvent une profondeur effective accrue ou un espace pour les inserts de filetage.

-

Fabrication et économie : Suivre le principe "du plus simple au plus complexe". Les trous débouchants (Ø) sont les moins coûteux et les plus faciles à évacuer, ce qui en fait le choix préféré. En revanche, les trous borgnes (↓), en particulier les trous profonds, augmentent considérablement l'usure de l'outil et les difficultés de nettoyage. En outre, l'unification des diamètres de trous sur une pièce réduit les changements d'outils dans l'usinage CNC, ce qui est essentiel pour réduire les coûts unitaires.

-

Analyse comparative des processus : Pour les pièces en forme d'arbre qui nécessitent plusieurs réglages ou une rectification de haute précision, un trou central doit être conçu au préalable. Il sert non seulement de support de rotation pendant l'usinage, mais aussi de référence cohérente pour la mesure et l'alignement tout au long du cycle de production, garantissant ainsi la coaxialité du produit fini.

Conclusion

La définition précise des caractéristiques des trous est essentielle pour équilibrer la fonctionnalité des pièces, la précision de l'assemblage et l'efficacité de la fabrication. Qu'il s'agisse de trous débouchants de base ou de caractéristiques techniques complexes telles que les lamages, le choix du type approprié permet d'optimiser les processus et de réduire les coûts de production.

Si vous recherchez la solution de perçage optimale pour un projet spécifique ou si vous avez besoin de conseils techniques personnalisés, notre équipe d'ingénieurs est prête à vous aider. Contactez-nous dès aujourd'hui pour une consultation d'experts et des devis détaillés.