Parmi toutes les méthodes de finition de surface de l'aluminium, l'anodisation est l'une des plus efficaces. les techniques les plus robustes et les plus polyvalentes. Il améliore non seulement la résistance à la corrosion et la dureté de la surface, mais permet également d'obtenir une large gamme de couleurs métalliques grâce à la teinture. Pourtant, l'une des questions les plus courantes et les plus critiques que se posent les ingénieurs et les concepteurs est la suivante : Quelle est la durée de vie de l'anodisation en service ?

La réponse n'est pas un chiffre fixe ; elle dépend de multiples facteurs, dont le type d'anodisation, l'épaisseur du revêtement, l'environnement et les pratiques d'entretien.

Qu'est-ce qui détermine la durée de vie de l'anodisation ?

Il est essentiel de comprendre que l'anodisation est fondamentalement pas un revêtement appliqué à l'aluminium - il s'agit d'un procédé de conversion électrochimique. Au cours de ce processus, la surface de l'aluminium réagit avec l'oxygène dans un bain électrolytique pour former une couche d'aluminium. couche intégrale d'oxyde d'aluminium (Al2O3).

Ce film d'oxyde est chimiquement intégrée au métal de baseIl ne peut donc pas s'écailler ou se détacher comme la peinture ou le placage traditionnel.

Plusieurs facteurs clés influencent de manière déterminante la durée de vie de la finition anodisée :

| Facteur | Description | Impact sur la durée de vie |

| Épaisseur de l'oxyde | Les couches les plus épaisses constituent une barrière physique supérieure. | Augmente directement la longévité. |

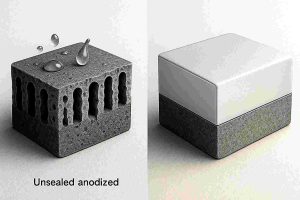

| Qualité du scellement | Le scellement professionnel empêche l'humidité et le sel de pénétrer dans les pores. | Critique pour une résistance à la corrosion à long terme. |

| Composition de l'alliage | Une teneur élevée en silicium ou en cuivre réduit l'uniformité du film. | Diminutions la durabilité globale. |

| Préparation de la surface | Les étapes de gravure et de polissage affectent l'adhérence et la structure du film. | Détermine une consistance uniforme du revêtement. |

| Environnement | Humidité, UV les radiations, les pluies acides et l'exposition au sel. | Accélère la dégradation naturelle. |

| Usure mécanique | L'abrasion, le frottement ou l'impact peuvent éroder localement l'oxyde. | Raccourcit durée de vie au niveau local. |

En général, plus épais et correctement scellé dureront des dizaines d'années dans des environnements doux sans dégradation visible.

Visualisation 3D comparant une surface anodisée poreuse non scellée à une couche anodisée entièrement scellée pour la protection contre la corrosion.

Types d'anodisation et leur durée de vie

Selon la MIL–A–8625F L'anodisation est classée en trois types principaux. Chacun d'entre eux est conçu pour offrir des caractéristiques de performance distinctes et une durée de vie correspondante.

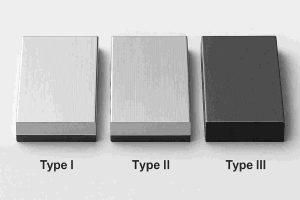

Comparaison des anodisations de type I, de type II et de type III - illustrant la variation de l'épaisseur et de la durabilité du revêtement.

Type I - Anodisation à l'acide chromique

-

Épaisseur : 2.5-7.5 μm

-

Caractéristiques : Film mince et très flexible avec un changement dimensionnel minimal.

-

Protection : Résistance de base à la corrosion.

-

Durée de vie typique : 5-15 années

-

Applications : Assemblages aérospatiaux et de précision (où le contrôle dimensionnel est primordial).

Type II - Anodisation à l'acide sulfurique

-

Épaisseur : 5-25 μm

-

Caractéristiques : Économique, facilement teintable, idéal pour l'aspect décoratif.

-

Protection : Bonne résistance à la corrosion et à l'usure.

-

Durée de vie typique : 10-30 ans (en fonction de l'étanchéité et de l'environnement).

-

Applications : Panneaux architecturaux, appareils ménagers et boîtiers électroniques.

Type III - Anodisation dure (Hardcoat)

-

Épaisseur : 25-100 μm

-

Caractéristiques : Exceptionnellement dur (HV 400-600), une résistance maximale à l'usure et à la corrosion.

-

Protection : Excellente, même dans des conditions sévères et difficiles.

-

Durée de vie typique : 30-60 ans ou plus

-

Applications : Composants industriels, automobiles, marins et militaires.

Résumé : Le type I privilégie la précision ; le type II équilibre l'aspect et le coût ; le type III est conçu pour une durabilité maximale dans les applications exigeantes.

Normes de test et données de performance

Dans l'industrie, la durée de vie prévue de l'anodisation est rigoureusement évaluée par des normes d'essais accélérés :

| Méthode d'essai | Standard | Conditions d'essai | Mesure de la performance |

| Essai au brouillard salin | ASTM B117 | 35∘C, 5% NaCl solution | Heures sans corrosion du métal de base |

| Résistance à l'humidité | ISO 9227 | 95% RH, 40∘C | Conservation de la couleur et de la brillance |

| Test de vieillissement aux UV | ASTM G154 | UVA-340 lampe | ΔE (Changement de couleur) |

| Résistance à l'abrasion | ASTM D4060 | CS-17 roues, 1000 g charge | Perte de poids en mg |

Critères de performance : Une norme 25 μm Le revêtement de type II résiste généralement 500-1000 heures de brouillard salin sans corrosion, alors que les revêtements de type III dépassent souvent les 3000 heures - un niveau de performance qui se traduit par des décennies de service à l'extérieur.

Durée de vie dans différents environnements

| Environnement | Type recommandé | Durée de vie prévue | Notes |

| Intérieur (sec, stable) | Type II | 40-50+ années | Nécessite un entretien minimal. |

| Extérieur (exposition générale) | Type II / III | 20-40 années | Un nettoyage régulier est fortement recommandé. |

| Industriel (pollué, acide) | Type III | 30-50 années | Une grande durabilité est requise en cas d'exposition à des produits chimiques. |

| Marine (brouillard salin) | Type III | 40-60+ années | Doit utiliser une surface scellée ou cirée de haute qualité. |

| Aérospatiale / Pièces de précision | Type I | 5-15 années | Durée de vie dictée par les besoins de précision dimensionnelle. |

Les données de terrain confirment que les panneaux architecturaux anodisés installés dès les années $\text{1970}$ restent en grande partie intacts après plus d'un an d'existence. 40 ans. En revanche, l'aluminium non scellé ou mal entretenu dans les régions côtières agressives peut présenter un farinage important ou des piqûres en l'espace de 10 années.

Mécanismes de dégradation et de vieillissement

Au fil du temps, même les couches anodisées de la plus haute qualité subissent de lentes modifications. Les principaux mécanismes de dégradation sont les suivants

-

Absorption de l'humidité : Les revêtements mal scellés absorbent l'eau, ce qui entraîne une perte de brillance ou un léger gonflement.

-

Décoloration par les UV : Les colorants organiques se décomposent sous UV l'exposition, ce qui entraîne un changement de couleur ou une décoloration.

-

Corrosion par piqûres : Le sel et les polluants pénètrent dans les pores ouverts et créent une corrosion localisée.

-

Usure abrasive : Le contact glissant ou la poussière amincissent progressivement la couche d'oxyde, exposant le métal de base.

L'anodisation dure (type III) retarde considérablement ces effets en raison de sa structure dense et non poreuse.

Recommandations techniques pour prolonger la durée de vie

-

Spécifier l'épaisseur adéquate : ≥10 μm pour l'intérieur, ≥20 μm pour l'extérieur, doit être ≥40 μm pour un usage marin ou industriel.

-

Utiliser des joints de haute qualité : Acétate de nickel ou PTFE améliore la résistance aux brouillards salins jusqu'à 50%.

-

Éviter la corrosion galvanique : Isoler l'aluminium du cuivre ou de l'acier à l'aide d'entretoises non métalliques.

-

Nettoyer régulièrement : Un détergent neutre et des chiffons doux aident à éliminer les dépôts.

-

Rétablir l'étanchéité des surfaces vieillies : Le rescellement à l'eau chaude peut restaurer l'intégrité de la surface et prolonger la durée de vie.

Avec une conception et un entretien appropriés, l'aluminium anodisé peut conserver sa fonction et sa finition pendant un demi-siècle ou plus.

Exemples concrets

-

Architecture : De nombreuses façades anodisées datant des années $\text{1970}$s présentent encore des surfaces métalliques propres après la fin de la guerre. 45 années d'exposition.

-

Automobile et machines : Les pistons et les cylindres hydrauliques anodisés dur conservent leurs performances après des millions de cycles.

-

Équipement marin : Les boîtiers à double étanchéité de type III résistent à plus de 4000 heures d'essais au brouillard salin, ce qui équivaut à peu près à une journée de travail. 40-50 ans dans des conditions réelles.

Ces exemples démontrent que la longévité de l'anodisation est de plus en plus importante. pas une hypothèse théorique; elle est éprouvée par des décennies d'expérience industrielle.

Comparaison de l'anodisation avec d'autres finitions

| Traitement de surface | Durée de vie typique | Résistance à la corrosion | Résistance à l'usure | Impact sur l'environnement |

| Anodisation (Type III) | 30-60 années | ★★★★★ | ★★★★★ | Non toxique, sans métaux lourds |

| Placage nickel-chrome | 10-20 années | ★★★★ | ★★★★ | Contient des métaux lourds |

| Revêtement par poudre | 10-15 années | ★★★ | ★★★ | Peut s'écailler ou se fissurer avec le temps |

| Anodisation + Vernis d'étanchéité | 40-70 années | ★★★★★ | ★★★★★ | Excellente protection générale |

L'anodisation se distingue par la combinaison de la longévité, de la dureté et de la sécurité environnementale, ce qui en fait le produit le plus utilisé dans le monde. premier choix pour la protection de l'aluminium.

Conclusion

La durée de vie de l'aluminium anodisé varie de 10 à plus de 60 ans, en fonction du type, de l'épaisseur et de l'entretien. Contrairement à la peinture ou au placage, l'anodisation ne se contente pas de recouvrir la surface.elle transforme fondamentalement sa structure.

Avec une étanchéité correcte et un entretien périodique, les pièces anodisées peuvent rester fonctionnelles et visuellement attrayantes pendant des générations.

Pour les fabricants et les ingénieurs qui recherchent des finitions d'aluminium durables et esthétiquement cohérentes, l'anodisation reste l'étalon-or de la performance et de la protection à long terme.

Si vous souhaitez améliorer la durée de vie et l'apparence de vos composants en aluminium, contactez nos experts en traitement de surface dès aujourd'hui-Nous vous aiderons à sélectionner le type d'anodisation et les spécifications qui conviennent à votre prochain projet.