Dans la fabrication traditionnelle, la découpe de profils de tôle complexes repose souvent sur un outillage coûteux pour l'emboutissage ou le cisaillage mécanique, ce qui entraîne un manque de rentabilité et de flexibilité dans les environnements où les volumes sont faibles et le taux d'itération élevé. Lorsqu'il s'agit de matériaux à haute résistance ou de pièces nécessitant des caractéristiques fines, la découpe mécanique risque d'introduire des concentrations de contraintes et des déformations, compromettant ainsi la précision de l'assemblage final. Une solution de traitement sans contact, très polyvalente, qui concilie la liberté de conception, la vitesse de coupe et la qualité des arêtes est essentielle pour la conception mécanique moderne. La technologie de découpe laser répond à ce besoin en utilisant la lumière à haute densité énergétique pour réaliser une séparation précise, efficace et sans contrainte de pratiquement tous les matériaux industriels, offrant ainsi une voie révolutionnaire pour optimiser les flux de travail de conception et de fabrication.

Qu'est-ce que la découpe laser ?

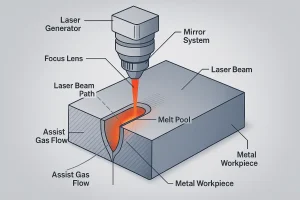

La découpe laser est un processus de séparation thermique avancé qui permet d'enlever des matériaux à l'aide d'un faisceau très concentré d'énergie lumineuse intense. Le principe de base implique un générateur laser produisant un faisceau lumineux monochromatique, cohérent et hautement directionnel. Ce faisceau est ensuite transmis et concentré par un système optique, tel que des lentilles de focalisation, vers un point focal extrêmement petit, ce qui permet d'obtenir une densité d'énergie colossale.

Schéma du processus de soudage au laser mettant en évidence la trajectoire du faisceau et la formation du bain de fusion.

Lorsque le point lumineux concentré frappe la surface de la pièce, le matériau absorbe rapidement l'énergie, ce qui fait monter sa température immédiatement au-dessus du point de fusion ou d'ébullition. En fonction du matériau et du gaz d'assistance utilisé, le mécanisme d'enlèvement se divise en plusieurs catégories : Coupe par fusionL'air comprimé est un gaz inerte (comme l'azote) qui souffle sur la matière en fusion ; Coupe par vaporisationle matériau se transforme directement en gaz et est éjecté ; et Coupe à la flamme/à l'oxydeDans les applications industrielles modernes, un gaz actif (comme l'oxygène) est utilisé pour créer une réaction exothermique qui facilite la fusion et accélère le processus de coupe. Dans les applications industrielles modernes, Lasers à fibre et Lasers à CO₂ sont les sources dominantes, les lasers à fibre étant de plus en plus préférés pour le traitement des métaux en raison de la qualité supérieure de leur faisceau et de leur efficacité électrique. La précision CNC Les systèmes de mouvement garantissent que le point laser suit avec précision la trajectoire programmée pour réaliser une découpe de contour de haute qualité.

Avantages principaux

La technologie de découpe laser modifie fondamentalement les capacités de fabrication en offrant des résultats prévisibles et une efficacité opérationnelle cruciale pour les décisions d'ingénierie. Les avantages suivants, basés sur les résultats, soulignent la valeur du processus.

Haute précision et exactitude dimensionnelle

Le point de focalisation minuscule du faisceau laser permet d'obtenir un trait de scie très étroit, ce qui se traduit directement par une grande précision géométrique et la possibilité de réaliser des caractéristiques complexes. Le processus étant sans contact, les distorsions mécaniques dues aux forces de serrage ou de coupe sont éliminées. Cela garantit une cohérence dimensionnelle supérieure et l'intégrité des pièces, ce qui est essentiel pour les composants nécessitant des tolérances d'assemblage serrées.

Des délais d'exécution plus courts et des gains de productivité

La découpe laser excelle en termes de vitesse, en particulier pour les matériaux en feuilles d'épaisseur moyenne à fine, ce qui réduit considérablement le temps de cycle par pièce par rapport à la plupart des méthodes mécaniques. Associé à une imbrication à haute densité et à une intégration aisée dans les systèmes de manutention automatisés, ce procédé permet d'atteindre un débit élevé et de minimiser les interventions manuelles. Ce potentiel d'automatisation et cette rapidité permettent de réduire les délais d'exécution, ce qui se traduit par une rotation rapide des prototypes et des grandes séries.

Réduction du coût global de production

La combinaison de plusieurs facteurs permet de réduire le coût total de possession (TCO). La largeur minimale du trait de scie maximise l'utilisation du matériau, ce qui est particulièrement important pour les alliages coûteux. En outre, la haute qualité de l'arête de coupe élimine souvent ou réduit considérablement la nécessité d'opérations de finition secondaires telles que l'ébavurage ou le meulage. Cette simplification de la chaîne de post-traitement réduit directement les coûts de main-d'œuvre et d'exploitation.

Flexibilité de la conception et polyvalence des processus

La découpe laser est intrinsèquement sans outil, ce qui permet des modifications immédiates de la production sans le délai ou le coût d'un nouvel outillage. Ce haut degré de flexibilité permet de réaliser facilement des itérations de conception complexes et des pièces uniques personnalisées. Son processus est hautement adaptable à presque tous les matériaux industriels - de l'acier au carbone standard au cuivre réfléchissant - et prend en charge une large gamme d'épaisseurs, offrant une solution unique pour des besoins de fabrication diversifiés.

Capacités en matière de matériaux et d'épaisseurs

| Catégorie | Type de laser typique | Matériaux communs | Notes sur les processus clés |

|---|---|---|---|

| Métaux | Laser à fibre | Acier au carbone, acier inoxydable, aluminium, alliages de cuivre | Haute efficacité ; la coupe par fusion à l'azote garantit des bords exempts d'oxyde ; épaisseur jusqu'à 20 mm+. |

| Non-métaux | CO₂ laser | Acrylique, bois, polymères, textiles, composites | Coupe par vaporisation/ablation ; nécessite un contrôle thermique pour minimiser les risques d'explosion. |

Les lasers à fibre dominent la découpe moderne des métaux en raison de la qualité supérieure du faisceau et de l'efficacité électrique, tandis que les lasers CO₂ restent le choix fiable pour les matériaux non métalliques où des bords lisses et une carbonisation minimale sont essentiels.

Comparaison des coûts et de l'efficacité

Lors du choix d'un procédé de découpe, les ingénieurs doivent comparer la découpe laser à d'autres technologies courantes en termes de coût, de vitesse et de qualité.

Comparaison avec la découpe au jet d'eau : Le jet d'eau est un procédé de découpe à froid, qui élimine le risque d'endommagement de l'acier. HAZ et convient à tous les matériaux. Toutefois, la découpe au laser est nettement plus rapide pour les tôles fines et présente généralement des coûts d'exploitation et de maintenance moins élevés. Le jet d'eau offre une meilleure perpendicularité des bords sur les pièces très épaisses, mais au détriment de la vitesse et des coûts élevés de consommation d'abrasifs.

Comparaison avec la découpe au plasma : La découpe au plasma est rentable et rapide pour les plaques de métal épaisses. En revanche, la découpe au laser offre une précision et une qualité d'arête bien supérieures, ainsi qu'une plus faible consommation d'énergie. HAZ. Le plasma est préféré pour les composants structurels lourds où les exigences de tolérance sont plus faibles, tandis que le laser est le choix définitif pour les applications de haute précision, de calibre moyen à fin.

Par rapport au fraisage ou à l'emboutissage CNC : L'emboutissage est le moins cher pour les très gros volumes de pièces simples, mais il nécessite un investissement initial élevé en matière d'outillage. CNC Le fraisage permet d'obtenir la plus grande précision, mais il est lent en raison des faibles taux d'enlèvement de matière et entraîne des coûts d'usure de l'outil. La découpe laser offre le meilleur équilibre entre flexibilité, vitesse et précision, en particulier pour le prototypage, les petites et moyennes séries et les pièces à géométrie complexe, ce qui se traduit par un coût total de possession (TCO).

Applications

La polyvalence de la technologie de découpe laser, combinée à sa précision et à sa rapidité, en a fait un processus fondamental dans de nombreuses industries critiques :

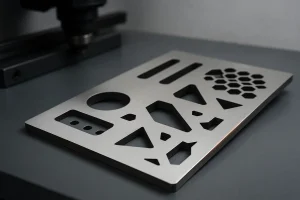

Exemple d'une feuille de métal découpée au laser avec précision, présentant des bords nets et une grande souplesse de conception.

- Fabrication de tôles : Largement utilisé pour la fabrication de boîtiers de machines, de cadres structurels, de supports et de pièces personnalisées.

- Fabrication automobile : Utilisé pour la découpe précise des pièces structurelles de la carrosserie, des composants des airbags et des éléments intérieurs complexes.

- Aérospatiale : Utilisé pour le traitement de composants complexes à partir d'alliages à hautes performances (par exemple, le titane, l'inconel), où des tolérances extrêmement serrées et une grande intégrité de la surface sont obligatoires.

- Électronique et semi-conducteurs : Indispensable pour la micro-découpe de feuilles métalliques minces, de pochoirs de circuits imprimés précis et de boîtiers d'appareils électroniques complexes.

- Dispositifs médicaux : Fabrication d'instruments chirurgicaux de haute précision, de brackets et de composants implantables miniatures en acier inoxydable et en alliages de titane.

Conclusion

La découpe laser est une technologie indispensable et en constante évolution dans le domaine de la fabrication de précision moderne. Elle offre une solution efficace, adaptable et de qualité contrôlée qui permet aux ingénieurs en conception mécanique de réaliser des géométries complexes, aux ingénieurs en fabrication de rationaliser les flux de production et aux responsables des achats d'obtenir des pièces personnalisées de grande valeur et d'un bon rapport qualité-prix. Elle a résolu avec succès les limitations critiques associées aux méthodes de séparation traditionnelles, en favorisant une intégration plus étroite entre l'intention de la conception et la réalité de la fabrication.

Pour s'assurer que votre projet est fabriqué à un coût et avec une qualité optimaux, téléchargez vos dessins CAO ou des spécifications techniques. Notre équipe d'ingénieurs fournira un examen professionnel et un devis précis.