Introduction

Chez Minghe, nous avons aidé des milliers d'ingénieurs et d'acheteurs à relever le même défi : réduire les coûts d'usinage CNC sans compromettre les performances ou la fiabilité de leurs pièces. Dans les environnements à forte mixité et à faible volume, cet équilibre est particulièrement important.

Au fil des ans, nous avons constaté que les économies ne sont pas le fruit de raccourcis, mais de décisions plus judicieuses prises à chaque étape du processus. De la conception initiale et de la sélection des matériaux à la stratégie d'usinage et à la collaboration avec les fournisseurs, chaque étape offre des possibilités d'optimisation.

Dans cet article, nous vous présentons les méthodes exactes que nous utilisons à Minghe pour réduire les coûts, sans faire de concessions.

Optimiser la conception des pièces pour la fabrication

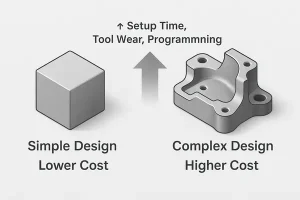

Ce diagramme compare des conceptions de pièces simples et complexes, mettant en évidence l'impact de la géométrie sur les coûts d'usinage.

D'après notre expérience, le moyen le plus rapide de réduire les coûts d'usinage CNC est de simplifier la pièce elle-même. Les caractéristiques complexes augmentent le temps de programmation, le réglage de la machine et l'usure de l'outil, en particulier pour les séries de faible à moyen volume.

Voici quelques pratiques de conception éprouvées que nous recommandons à nos clients :

- Utiliser des rayons intérieurs généreux

Les angles vifs à l'intérieur des poches nécessitent des outils de petit diamètre, qui coupent plus lentement et sont plus susceptibles de se casser. Il est préférable d'adapter les angles internes aux tailles d'outils standard, ce qui permet d'obtenir des trajectoires d'outils plus fluides et de réduire les temps d'usinage. - Maintenir une épaisseur de paroi constante

Les parois minces peuvent fléchir ou vibrer sous l'effet des charges de coupe, ce qui peut entraîner un broutage, un mauvais état de surface, voire une défaillance de la pièce. Une épaisseur de paroi uniforme et modérée rend l'usinage plus stable et réduit les taux de rebut. - Respecter les tailles de trous et de filets standard

L'utilisation de diamètres ou de types de filets non standard implique souvent des changements d'outils plus lents ou la fabrication d'outils sur mesure. Dans la mesure du possible, utilisez des tailles de perçage (par exemple, Ø6mm, Ø10mm) et des types de filetage (par exemple, M6, UNC ¼") communs afin de simplifier l'usinage et de réduire les coûts. - Limiter les éléments décoratifs ou cosmétiques

Les logos, textes ou motifs gravés peuvent être très esthétiques, mais ils nécessitent une programmation supplémentaire et des changements d'outils. Si le marquage est nécessaire, envisagez plutôt le marquage au laser après l'usinage. - Conception facilitant l'accès aux outils

Plus le nombre de faces à usiner est élevé, plus le nombre de montages est important. Essayez de placer autant de caractéristiques critiques que possible sur des faces accessibles, idéalement usinées en une seule opération. - Éviter les cavités profondes et étroites

Les caractéristiques présentant un rapport profondeur/largeur élevé ralentissent l'usinage et augmentent le risque de déviation de l'outil. Si des coupes profondes sont indispensables, élargissez l'ouverture ou séparez la pièce en plusieurs éléments. - Préférer les chanfreins aux filets serrés

Les chanfreins sont plus rapides à couper avec un outillage standard. Les congés serrés nécessitent souvent des outils plus petits et des passes plus lentes. À moins qu'ils ne soient nécessaires pour la solidité ou l'accouplement, les chanfreins sont l'option la plus rentable. - Dimensionner votre pièce pour qu'elle s'adapte au stock standard

La conception de pièces correspondant aux dimensions standard des barres, des plaques ou des extrusions minimise le gaspillage de matériau et le temps d'ébauche. Par exemple, la conception d'une pièce de 49 mm au lieu de 51 mm peut lui permettre de s'adapter à une barre standard de 50 mm.

Liste de contrôle rapide pour la conception :

- Les angles intérieurs sont-ils dimensionnés pour correspondre aux outils standard ?

- Y a-t-il des parois minces inférieures à ~1,5× le diamètre de l'outil ?

- La plupart des caractéristiques peuvent-elles être usinées dans une seule orientation ?

- Les trous et les filetages sont-ils basés sur des tailles standard ?

- Y a-t-il des coupes esthétiques qui pourraient être omises ou réalisées après l'usinage ?

Une bonne conception n'est pas seulement une question de performance, mais aussi d'efficacité dans la fabrication d'une pièce. Et de petites retouches au stade de la CAO peuvent entraîner de grandes économies dans l'atelier.

Choisir des matériaux rentables

Le choix du bon matériau n'est pas seulement une question de performance, il joue un rôle majeur à la fois dans le temps d'usinage et dans le coût global de production. Chez Minghe, nous aidons souvent nos clients à économiser jusqu'à 30% simplement en passant à un alliage plus facile à usiner ou plus facilement disponible.

Voici quelques principes clés pour guider la sélection des matériaux :

- Priorité à la machinabilité

Certains métaux sont beaucoup plus faciles à découper que d'autres. Les alliages d'aluminium tels que le 6061 ou le 7075, ainsi que le laiton ou l'acier doux en usinage libre, permettent des avances plus rapides et une plus longue durée de vie des outils. En revanche, l'acier inoxydable, le titane et les aciers trempés ont tendance à user rapidement les outils et à ralentir la production. - Ne pas sur-spécifier

À moins que votre pièce n'exige une résistance exceptionnelle à la corrosion ou une grande solidité, vous n'avez peut-être pas besoin d'un matériau de qualité supérieure. Par exemple, le passage de l'inox 304 à l'inox 303 peut réduire de manière significative le temps de cycle sans compromis majeur en termes de performances. - Vérifier la disponibilité et les formats de stock

Certains alliages spéciaux ou ébauches surdimensionnées sont assortis de longs délais de livraison ou de quantités minimales de commande. Dans la mesure du possible, dimensionnez votre pièce pour qu'elle s'inscrive dans les tailles standard de barres, de plaques ou d'extrusions, ce qui réduit à la fois le gaspillage de matières premières et les problèmes d'approvisionnement. - Penser au-delà du coût brut par kilogramme

L'aluminium peut être plus cher que l'acier doux par kg, mais il est généralement beaucoup plus rapide à usiner. Dans de nombreux cas, le gain de temps compense le coût plus élevé du matériau, en particulier pour les pièces produites en grande quantité. - Demandez des recommandations à votre fournisseur

Les ateliers d'usinage connaissent souvent les matériaux qu'ils peuvent traiter le plus efficacement. Nous avons aidé nos clients à réduire leurs coûts en identifiant des matériaux de substitution tout aussi performants, mais qui s'usinent plus rapidement ou présentent une meilleure finition.

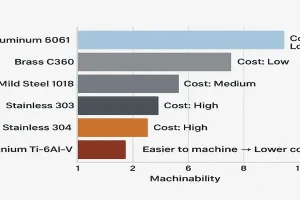

Comparaison du coût des matériaux et de l'usinabilité :

| Matériau | Usinabilité | Niveau de coût | Notes |

|---|---|---|---|

| Aluminium 6061 | Excellent | Faible | Usinage rapide, idéal pour les prototypes et les boîtiers |

| Laiton C360 | Excellent | Moyen | Coupe comme du beurre, mais le coût brut est plus élevé |

| Acier doux 1018 | Bon | Faible | Fiable et polyvalent pour les pièces structurelles |

| Inox 303 | Juste | Moyen | Meilleure usinabilité que 304 |

| Inox 304 | Pauvre | Haut | Le travail durcit rapidement, l'usinage est plus lent |

| Titane Ti-6Al-4V | Très faible | Très élevé | Nécessite un outillage et une installation spéciaux |

Ce tableau classe les matériaux tels que l'aluminium, le laiton, l'acier inoxydable et le titane en fonction de leur usinabilité CNC.

Le meilleur matériau est celui qui trouve le juste équilibre entre les performances, la disponibilité et la facilité d'usinage. En faisant le bon choix dès le départ, on peut réduire les coûts de manière significative, sans affecter la qualité de l'utilisation finale.

Utiliser des tolérances standard dans la mesure du possible

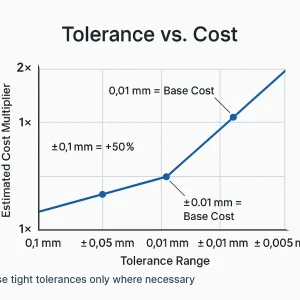

Ce graphique illustre l'augmentation exponentielle des coûts d'usinage à mesure que les tolérances dimensionnelles deviennent plus précises.

Les tolérances serrées constituent l'un des principaux facteurs de coût de l'usinage CNC. Alors que la haute précision est essentielle pour certaines pièces, de nombreuses conceptions prévoient des tolérances plus serrées que nécessaire, souvent par habitude ou par prudence.

Voici comment optimiser les tolérances pour réduire les coûts :

- Soyez intentionnel avec les tolérances

Il n'est pas nécessaire de respecter une tolérance de ±0,01 mm pour tous les trous ou toutes les surfaces. Pour les caractéristiques non critiques, des tolérances plus faibles (±0,1 mm, voire ±0,2 mm) peuvent accélérer la production, réduire l'usure des outils et améliorer le rendement. - Respecter les normes internationales

Le respect des normes ISO ou ANSI garantit que les ateliers peuvent utiliser des méthodes d'inspection et des calibres standard éprouvés. Il est également plus facile de refaire ou de reproduire vos pièces chez d'autres fournisseurs. - Garder des traits esthétiques décontractés

Un logo, un bord ou une face externe qui n'est pas en contact avec d'autres composants n'a pas besoin d'une tolérance serrée. Nous voyons souvent des projets où les surfaces décoratives sont sur-tolérées, ce qui ajoute des coûts inutiles. - Éviter les tolérances d'empilage

Si plusieurs dimensions dépendent les unes des autres pour maintenir une distance totale, même de petites erreurs peuvent s'accumuler et entraîner des retouches. Dans ce cas, il est préférable de repenser la conception ou d'ajouter des fentes d'ajustement. - Définir clairement les zones de tolérance

Au lieu de surdéfinir chaque caractéristique, utilisez une note de tolérance générale dans le bloc de titre de votre dessin (par exemple, "±0,1 mm sauf spécification contraire") et n'appliquez des tolérances plus strictes que là où elles sont vraiment nécessaires.

Estimation de l'impact des coûts par fourchette de tolérance :

| Plage de tolérance (métrique) | Impact sur les coûts par rapport à la situation de référence |

|---|---|

| ±0,10 mm | Base (normale) |

| ±0,05 mm | +10-20% |

| ±0,01 mm | +30-50% |

| ±0,005 mm ou plus serré | +70-100%+ |

Conseil de pro : Demandez à votre fournisseur quelles sont les tolérances qu'il peut maintenir "naturellement" sur ses machines. La conception en fonction de ces capacités permet d'éviter les réglages spéciaux, les ralentissements ou les inspections qui ajoutent des coûts cachés.

Le tolérancement est un outil puissant, mais comme tous les outils, il doit être utilisé à bon escient.

Minimiser les changements de configuration et d'outils

Dans l'usinage CNC, le temps passé à couper n'est pas le seul facteur qui influe sur les coûts - le réglage et les changements d'outils peuvent tranquillement ajouter des heures à la production, en particulier pour les pièces multiples ou les petits lots.

Voici comment réduire les coûts en minimisant les installations :

- Réduire le nombre d'installations

Chaque fois qu'une pièce doit être retournée ou réorientée, la machine doit s'arrêter, un opérateur doit la repositionner et l'alignement doit être vérifié. C'est autant de temps que vous payez. Concevez votre pièce de manière à ce que le plus grand nombre possible de caractéristiques puissent être usinées en une seule fois. - Consolider les caractéristiques sur des faces accessibles

Nous aidons souvent nos clients à retravailler des conceptions qui nécessitent trois ou quatre orientations d'usinage distinctes. En réorganisant les caractéristiques ou en ajustant la géométrie, plusieurs d'entre elles peuvent être regroupées sur une seule face, ce qui permet d'économiser des heures de travail par cycle. - Normaliser l'outillage

Si votre pièce nécessite 15 diamètres d'outils différents, attendez-vous à des temps de programmation et de réglage plus élevés. Dans la mesure du possible, concevez des caractéristiques qui peuvent être découpées avec des fraises en bout, des tailles de perçage et des types de filetage standard déjà en stock dans la plupart des ateliers. - Éviter les fonctions qui nécessitent des outils spécialisés

Les rainures de clavette profondes, les contre-dépouilles ou les poches à rayon serré nécessitent souvent un outillage personnalisé coûteux ou des passes supplémentaires. Si une conception permet de réaliser la même fonction avec une géométrie plus simple, elle est presque toujours moins coûteuse. - Regrouper les pièces similaires

Si vous produisez une famille de pièces, standardisez autant que possible toutes les pièces (taille des trous, largeur des fentes et finitions de surface). Cela permet de réutiliser les mêmes parcours d'outils et les mêmes configurations, ce qui minimise les changements. - Investir dans des fixations à changement rapide

Pour les gros volumes ou les commandes répétées, les montages à changement rapide ou les mâchoires souples peuvent réduire considérablement le temps de chargement des pièces. Bien qu'il y ait un coût initial, les économies réalisées sur de longues séries sont souvent rapidement amorties.

Conseil en matière d'efficacité : Si votre fournisseur utilise l'usinage à 5 axes, demandez-lui comment votre pièce pourrait être redessinée pour en tirer le meilleur parti. Nous avons vu des cas où une pièce à deux réglages est devenue un travail à un seul passage, ce qui a permis de réduire de moitié le temps de travail.

Conception pour la production par lots

L'usinage CNC devient nettement plus efficace lorsque les pièces sont conçues en tenant compte de la répétabilité. Si le prototypage permet une plus grande flexibilité, les travaux à l'échelle de la production exigent cohérence et rapidité, deux facteurs qui peuvent être directement influencés par la conception.

Voici comment optimiser vos pièces pour la production par lots :

- Conception pour une fixation stable et reproductible

Les formes irrégulières, les bases rondes ou les géométries difficiles à serrer ralentissent souvent les flux de production par lots. Les pièces qui sont plates et qui peuvent être alignées rapidement sont idéales pour la production en série. Si nécessaire, ajoutez des arêtes de référence ou des caractéristiques d'alignement directement dans la conception. - Tirer parti de la symétrie

Les pièces symétriques peuvent souvent être usinées dans des orientations inversées à l'aide du même dispositif de fixation. Cela réduit le nombre de réglages personnalisés nécessaires et permet aux opérateurs d'usiner des pièces à gauche et à droite sans reprogrammation. - Envisager l'usinage en plusieurs parties

Si votre pièce est petite, vous pouvez peut-être imbriquer plusieurs unités dans un seul montage. Nous concevons régulièrement des montages qui contiennent 2, 4 ou même 10 pièces à la fois, ce qui permet à un cycle de produire plusieurs composants finis. - Utiliser des onglets ou des éléments de connexion pour la manipulation

Lors de l'usinage de pièces minces ou en matériaux souples, l'ajout de petites languettes entre les composants ou sur un cadre de maintien peut faciliter la manipulation et la finition. Ces languettes peuvent être retirées ultérieurement avec un minimum de travail secondaire. - Normaliser les caractéristiques des différentes familles de produits

Si vous produisez plusieurs pièces apparentées, unifiez les détails tels que les schémas de perçage, les largeurs de fente ou les tailles de filetage. Cela permet à l'atelier de réutiliser les parcours d'outils et les montages d'une série à l'autre, ce qui réduit le temps et les coûts de programmation. - Anticiper l'usure des outils et la variation des matériaux

Dans les grandes séries, même de petites différences dans la dureté de la matière première ou l'accumulation de copeaux peuvent avoir un impact sur les tolérances. Évitez les parois trop fines ou les ajustements trop serrés qui risquent d'échouer à mi-parcours d'un lot de production.

Conseil de production : Informez votre fournisseur du volume annuel que vous prévoyez. Si vous prévoyez de passer plusieurs commandes au fil du temps, il pourra peut-être amortir les coûts d'installation et vous proposer un meilleur prix par pièce.

Tenir compte des coûts de post-traitement

Il est facile de négliger le temps et les coûts ajoutés après l'usinage, mais les étapes de post-traitement telles que la finition, le revêtement et l'ébavurage peuvent représenter une part surprenante du coût total de la pièce.

Voici comment maîtriser ces coûts :

- Ne pas surfinir ce qui n'en a pas besoin

Nous voyons souvent des pièces spécifiées avec des finitions de surface fines (par exemple, Ra 1,6 µm ou mieux) sur toutes les faces, même les faces internes ou cachées. Si une surface ne sera pas vue ou touchée, ou si elle n'a pas d'impact sur l'assemblage, il convient d'envisager une finition plus rugueuse mais acceptable. - Minimiser les exigences esthétiques

Les textures usinées, les faces polies ou le microbillage sont certes très esthétiques, mais chaque finition supplémentaire est synonyme de temps et de coûts supplémentaires. Faites preuve de stratégie dans les domaines où l'apparence est importante. En ce qui concerne l'image de marque, un simple marquage au laser après l'usinage est généralement beaucoup plus rentable que la gravure. - Combiner les étapes de finition lorsque cela est possible

Si une pièce doit être anodisée et marquée au laser, il faut prévoir de les réaliser en séquence, sans réglages supplémentaires. La conception de surfaces planes pour le marquage ou l'inclusion de caractéristiques d'alignement peuvent accélérer ce processus. - Éviter les besoins de masquage compliqués

Si un revêtement nécessite de masquer des zones spécifiques (comme les filetages ou les surfaces de contact), cela implique généralement un travail manuel. Dans la mesure du possible, concevez votre pièce de manière à ce que les zones masquées et revêtues soient naturellement séparées, par exemple par l'élévation ou l'orientation. - Tenir compte des cassures et des bavures

Les bords internes tranchants doivent souvent être ébavurés à la main, ce qui augmente le temps de travail. Au lieu de cela, incluez des chanfreins ou des rayons là où c'est nécessaire pour permettre l'ébavurage à la machine ou réduire la nécessité d'un nettoyage post-opératoire. - Communiquer clairement avec votre fournisseur

Des spécifications vagues telles que "finition lisse" ou "polissage léger" laissent place à l'interprétation et à un traitement excessif. Au lieu de cela, spécifiez une plage de rugosité de surface (par exemple, Ra 3,2 µm maximum), le type de revêtement et le niveau de qualité visuelle requis.

Conseil de finition : Si vous n'êtes pas sûr du revêtement ou de la finition qui convient le mieux à votre application, demandez à votre fournisseur des échantillons ou des photos. Une discussion de 10 minutes permet souvent d'éliminer des conjectures coûteuses.

Collaborer avec votre fournisseur d'usinage dès le début

Certaines des possibilités de réduction des coûts les plus efficaces se présentent avant qu'une seule puce ne soit découpée. Impliquer votre fournisseur de CNC dès la phase de conception peut vous aider à éviter des erreurs coûteuses et à découvrir des moyens plus simples de fabriquer votre pièce.

- Utiliser le retour d'information de la DFM pour éviter toute complication excessive

Nous avons vu d'innombrables cas où de petites modifications apportées à la profondeur d'une poche, à la taille d'un filet ou à une tolérance ont permis d'économiser des heures d'usinage. Le partage précoce d'un modèle permet à votre fournisseur de repérer ces questions avant qu'elles ne deviennent des problèmes. - Demandez des recommandations sur les matériaux

Votre atelier a probablement des préférences en matière de matériaux, en fonction de ce qu'il a en stock, de ce qui s'usine bien ou de ce qui convient le mieux à son processus. Parfois, le passage de l'acier inoxydable 304 à l'acier 303, ou de l'acier laminé à froid à l'acier laminé à chaud, fait une différence significative en termes de coûts et de délais. - Comprendre les capacités de leurs machines

Tous les ateliers ne disposent pas d'un équipement 5 axes, de broches de très haute précision ou ne sont pas spécialisés dans certains alliages. Demandez-leur à quoi ressemble leur installation typique, puis alignez votre conception sur leurs points forts. - Volumes d'actions et besoins futurs

Nous pouvons souvent justifier les investissements dans les fixations, l'optimisation des programmes ou les prix de gros si nous savons qu'une pièce va être produite. Une conception qui convient parfaitement au prototypage d'une pièce unique risque de ne pas être adaptée si l'on n'en tient pas compte dès le départ. - Maintenir la communication ouverte

Les meilleurs projets d'usinage se réalisent lorsque les deux parties sont en phase. Lorsque nous comprenons la fonction d'une pièce, et pas seulement sa géométrie, nous pouvons proposer de meilleures options de fabrication. Par exemple, la transformation d'une cavité complexe en deux pièces plus simples boulonnées ensemble peut parfois réduire de moitié le temps d'usinage.

Conseil pour le monde réel : N'attendez pas le dessin final. Un rapide partage d'écran ou un fichier STEP envoyé à mi-parcours de la conception donne souvent de meilleurs résultats que des appels d'offres de dernière minute avec une géométrie verrouillée.

Conclusion

Réduire les coûts de l'usinage CNC ne consiste pas à faire des économies, mais à prendre des décisions plus judicieuses dès le départ. Qu'il s'agisse d'affiner la géométrie des pièces, de choisir les bons matériaux, de simplifier les réglages ou de s'aligner sur les capacités de votre fournisseur, il existe à chaque étape des possibilités d'économiser du temps et de l'argent.

Chez Minghe, nous avons aidé des milliers d'ingénieurs à optimiser leurs pièces pour la production, sans sacrifier la qualité, la durabilité ou les délais. Que vous développiez un prototype ou que vous vous prépariez à la fabrication de grandes séries, nous sommes là pour vous aider à rendre vos conceptions plus efficaces et plus rentables.

Prêt à réduire les coûts d'usinage sans compromettre la qualité ?

📩 Contactez-nous dès maintenant pour un examen DFM gratuit et un devis compétitif.